Comme on l'a si bien dit, la chaudière est l'âme de la locomotive : de sa puissance de vaporisation, c'est-à-dire de la rapidité avec laquelle elle pourra produire une quantité déterminée de vapeur et de la constance avec laquelle elle pourra soutenir cette production, dépendra essentiellement le service qu'il sera possible d'attribuer à la machine elle-même.

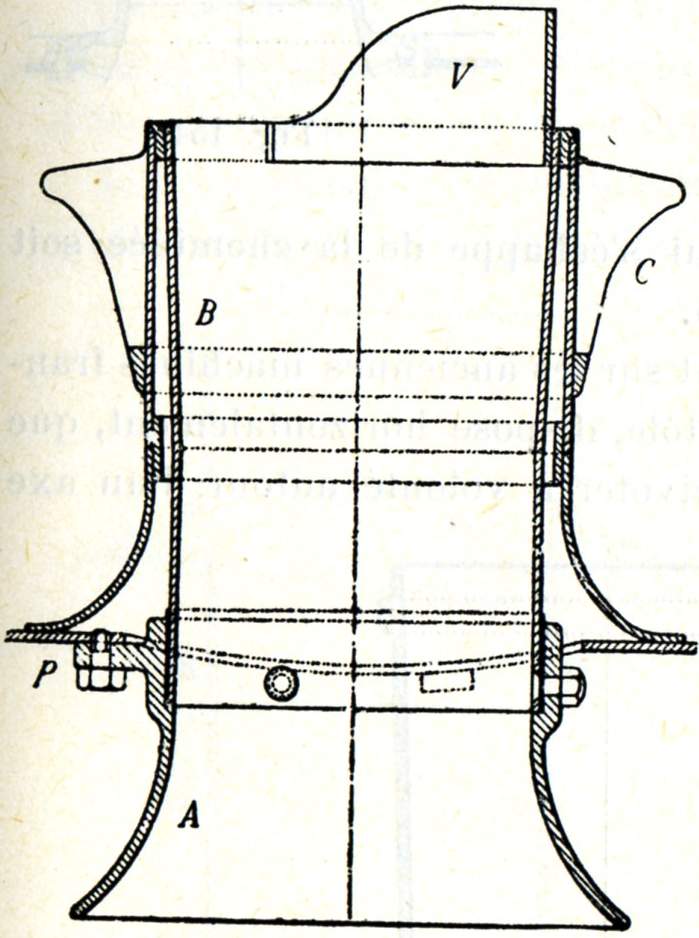

La chaudière de la locomotive est du type dit tubulaire et à foyer intérieur. Elle se compose de trois parties :

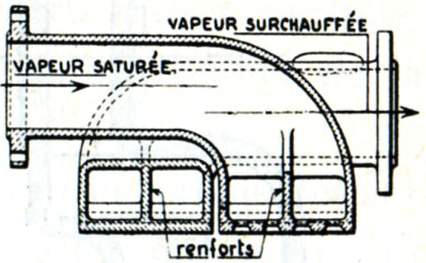

Elle comprend en outre comme accessoires, les appareils d'alimentation, de sécurité, de visite, de nettoyage et parfois de fumivorité. Elle se complète aussi sur toutes les locomotives de route d'un appareil surchauffeur de la vapeur.

Normalement, la cheminée est orientée en avant dans le sens de la marche, le foyer se trouvant à l'arrière.

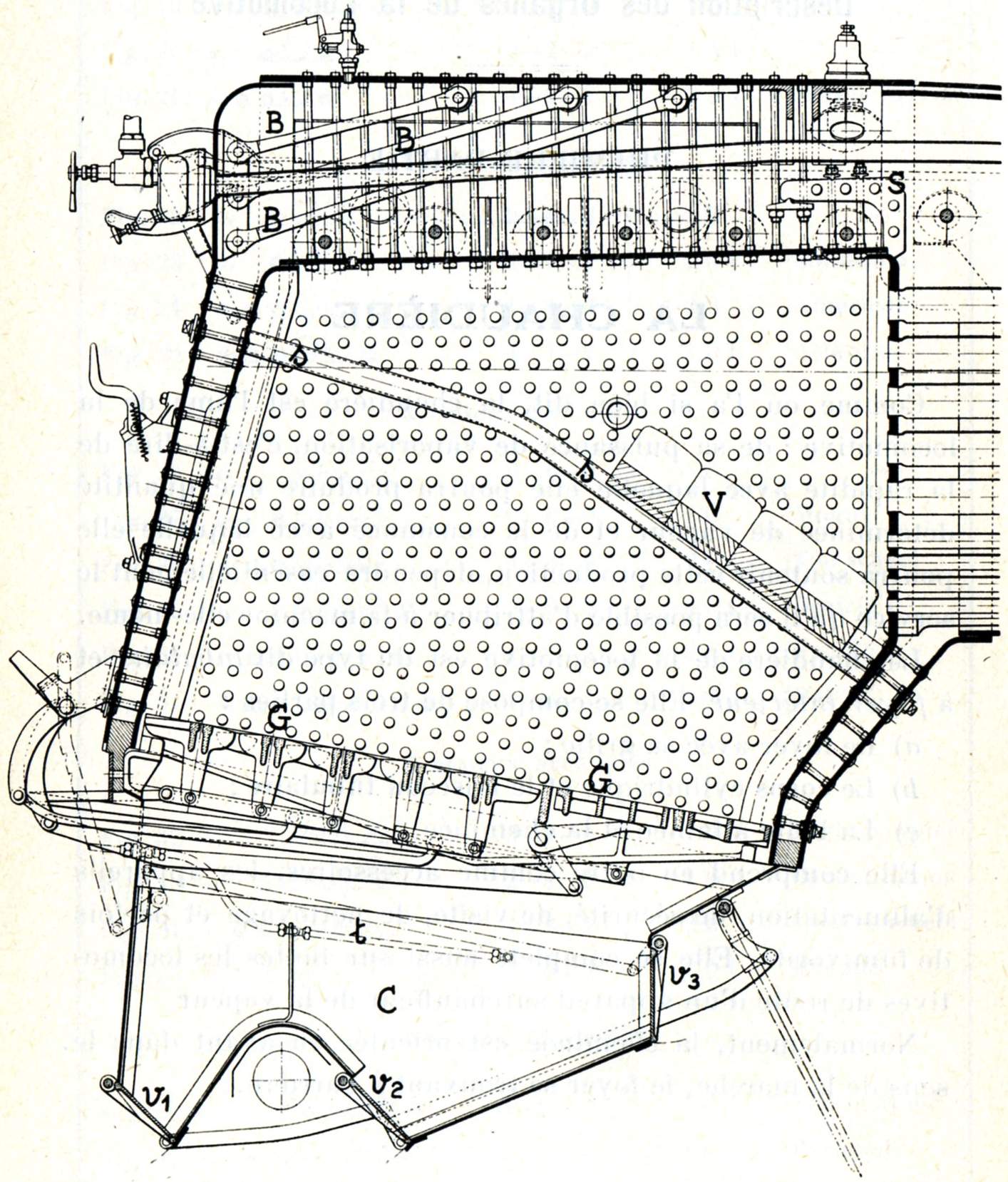

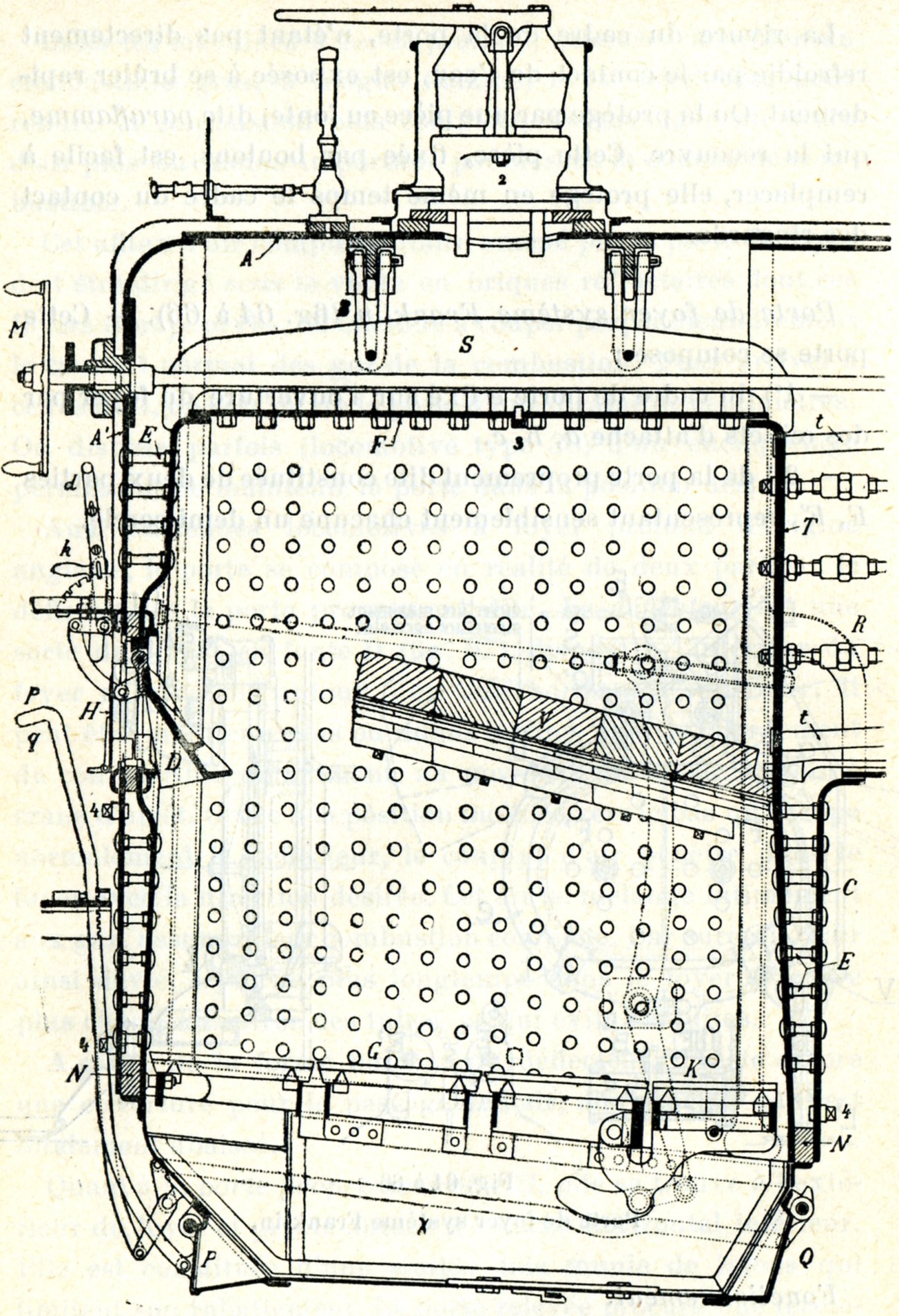

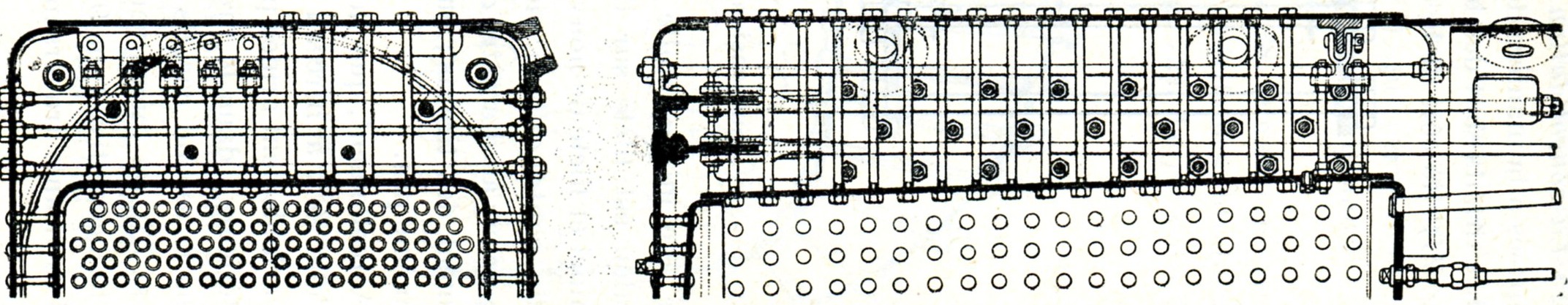

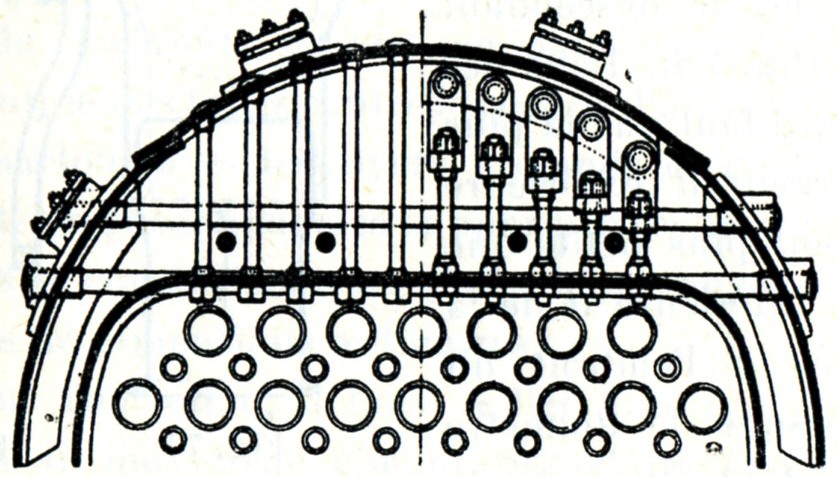

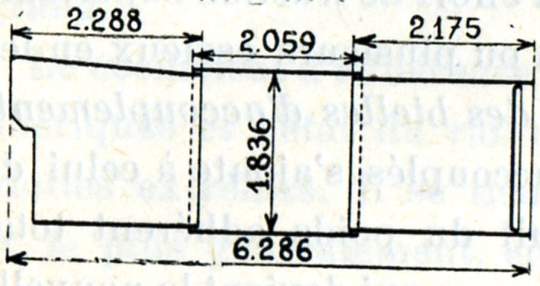

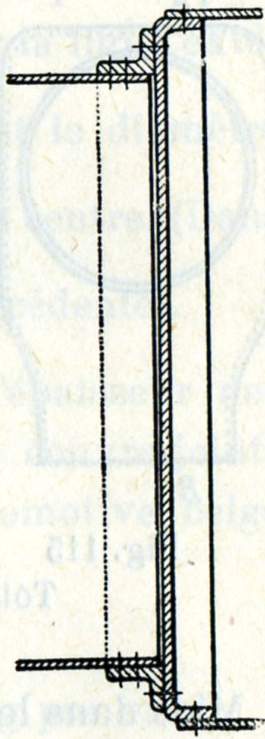

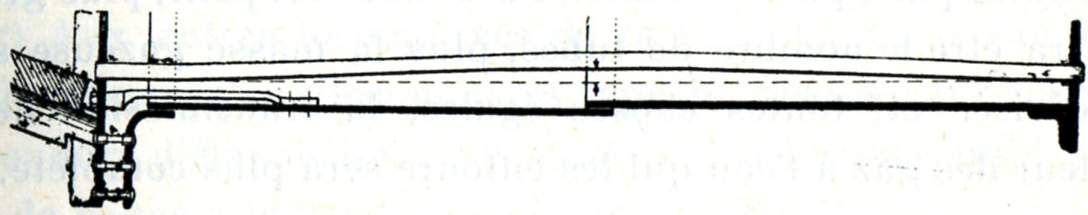

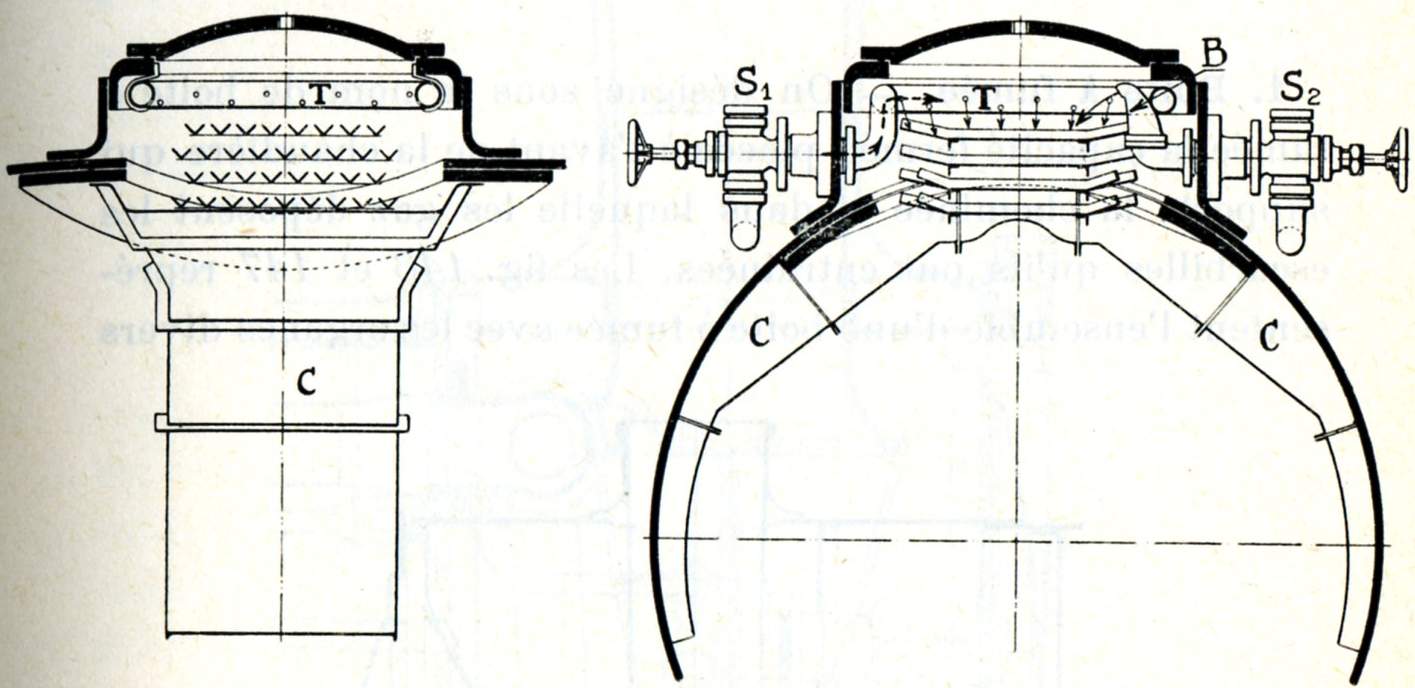

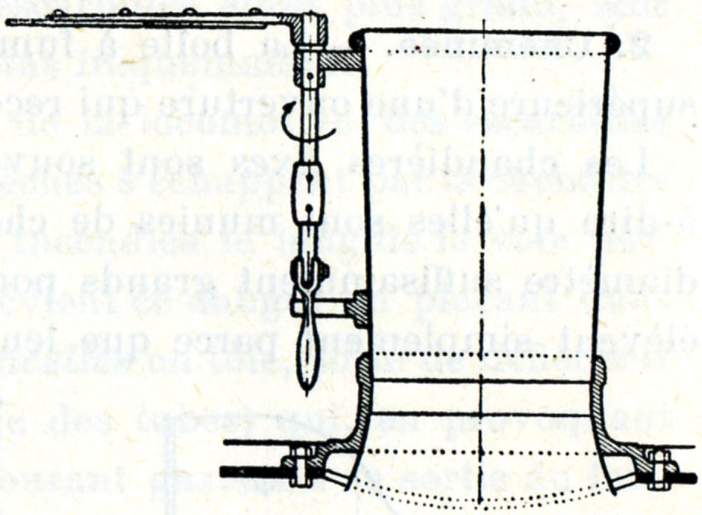

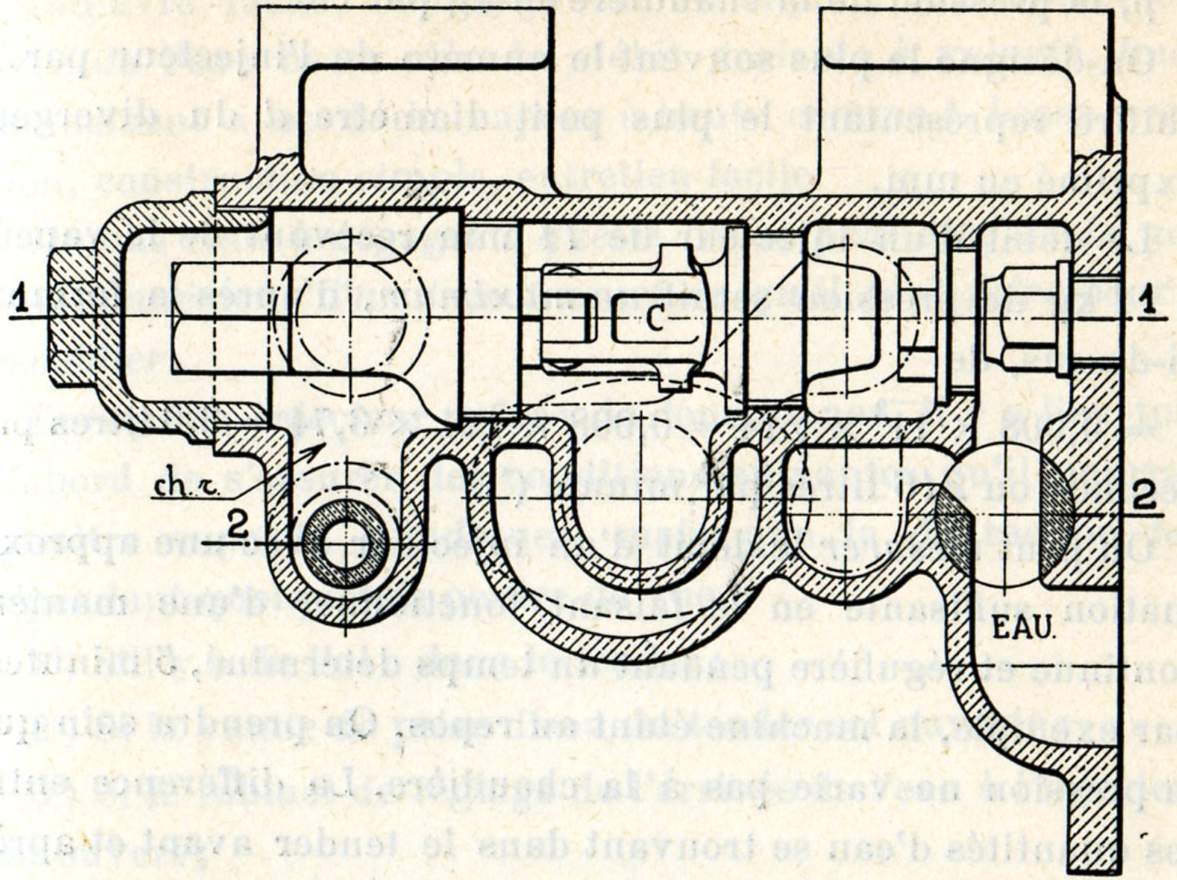

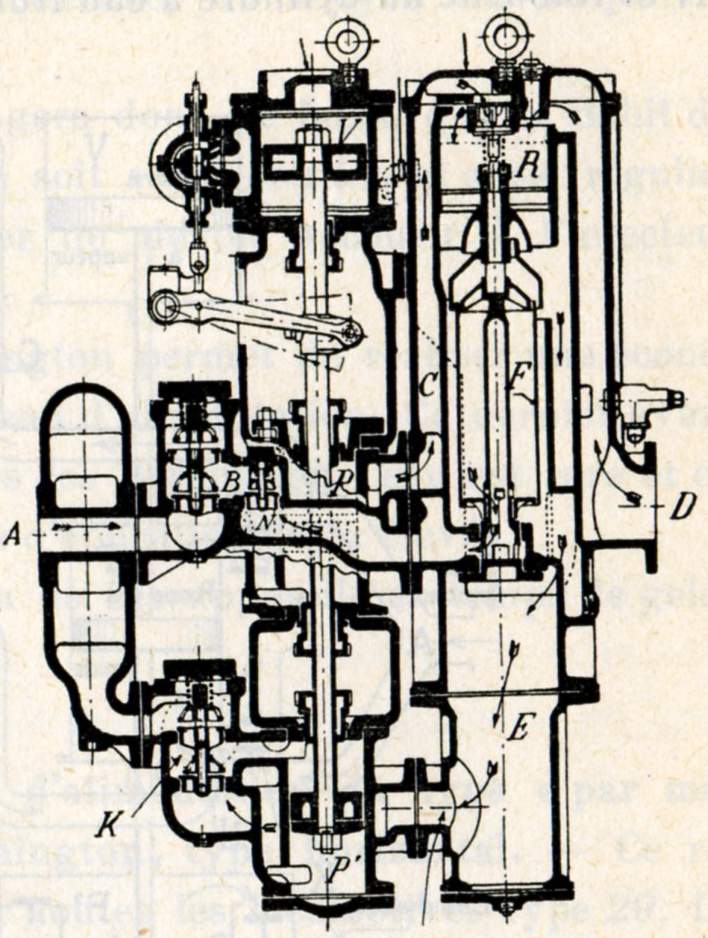

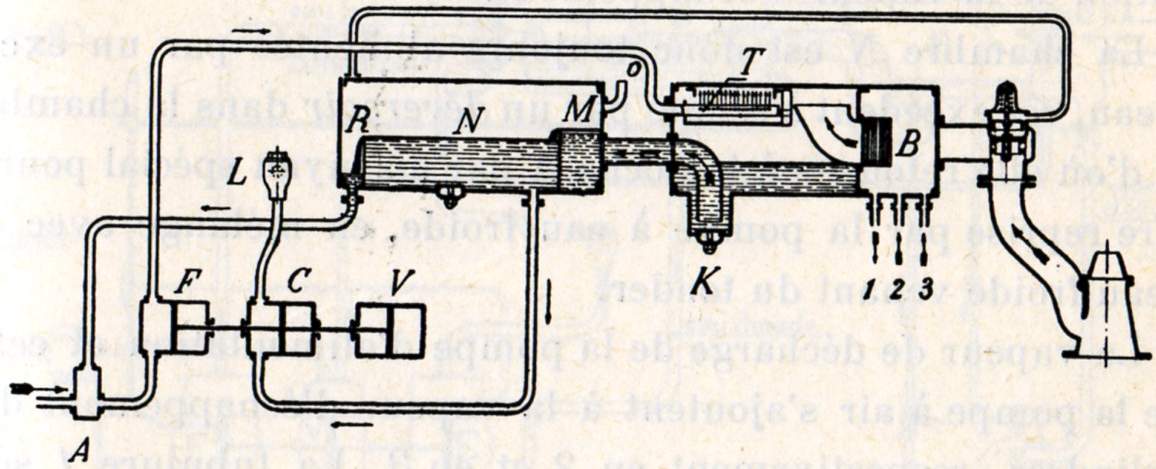

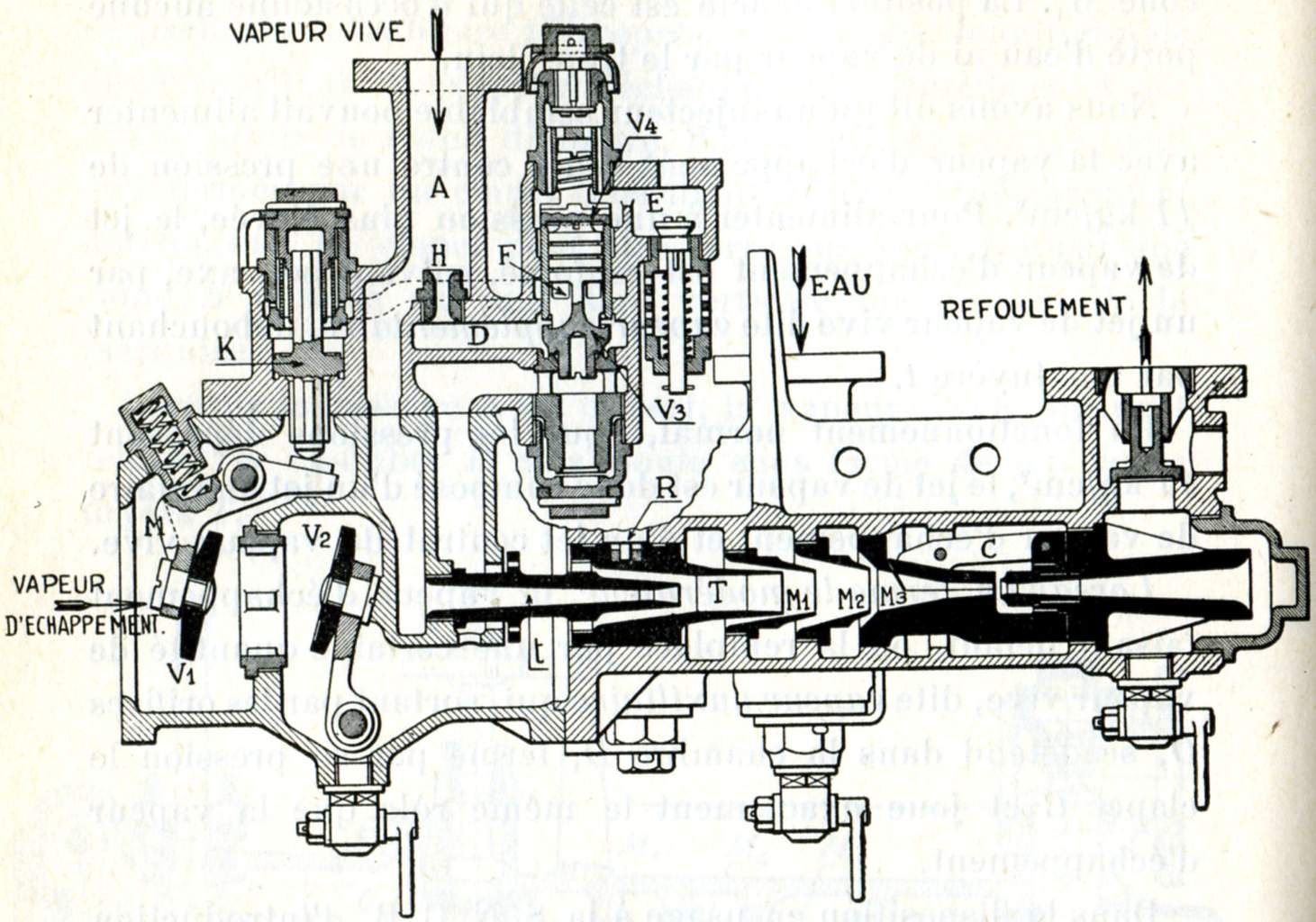

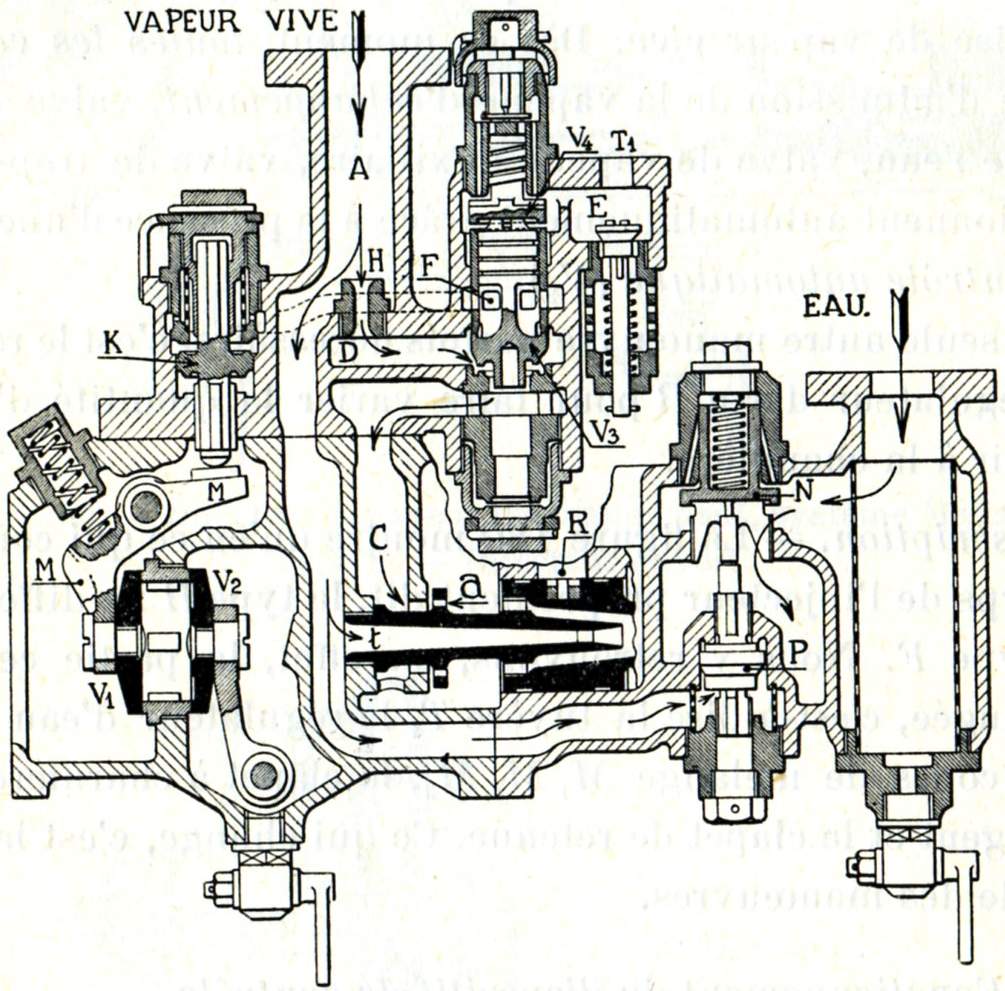

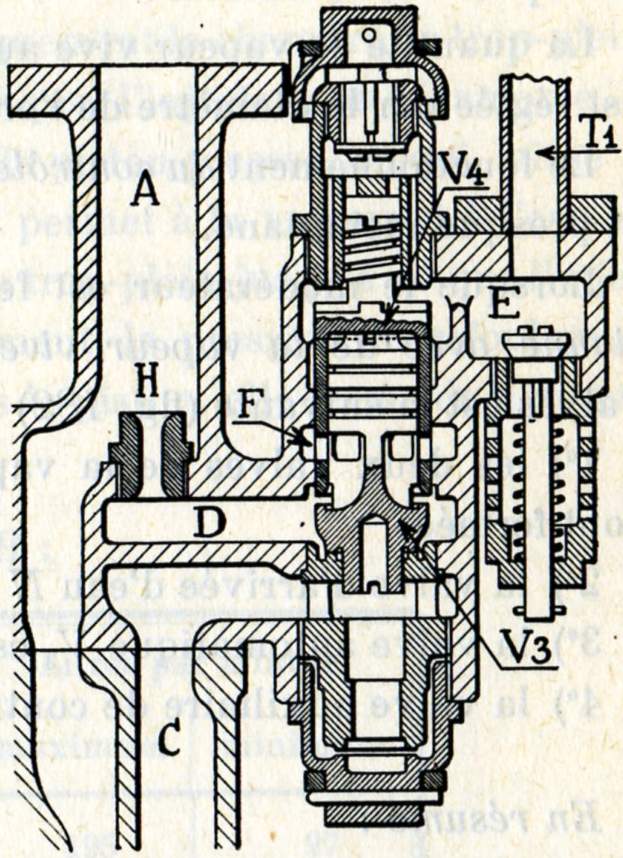

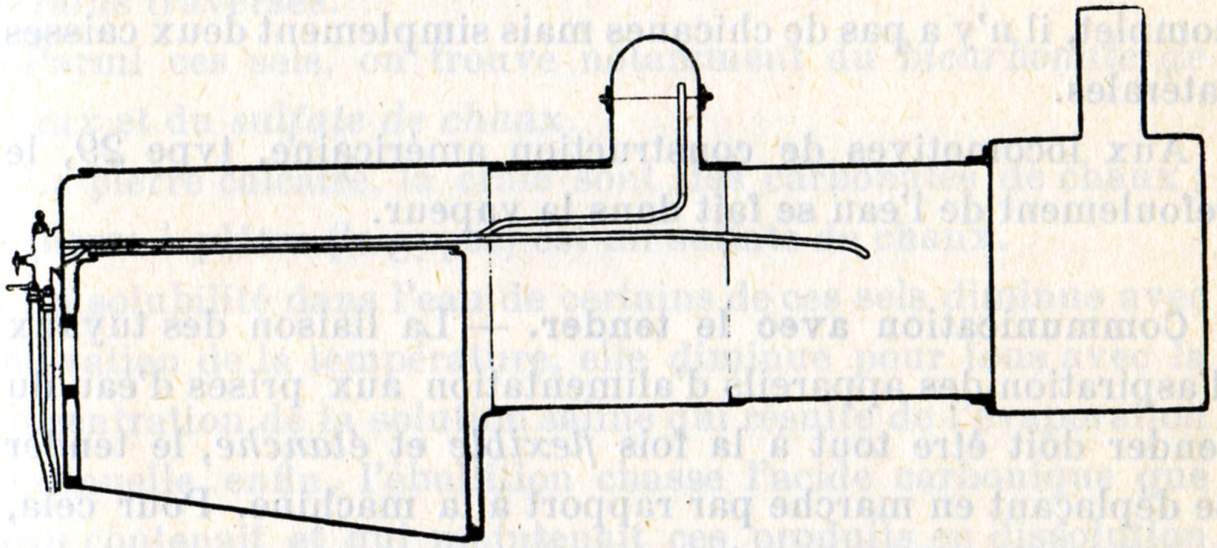

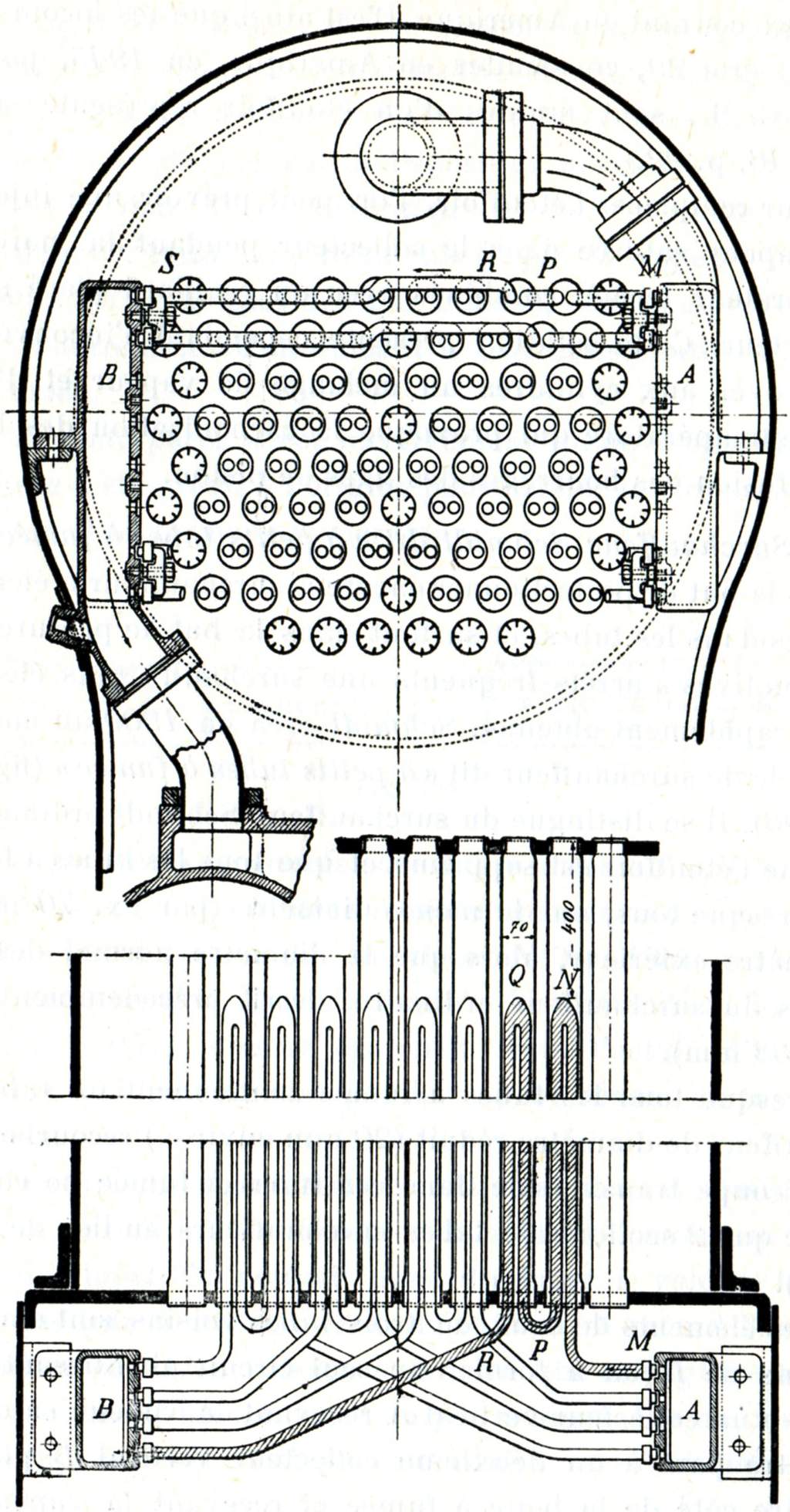

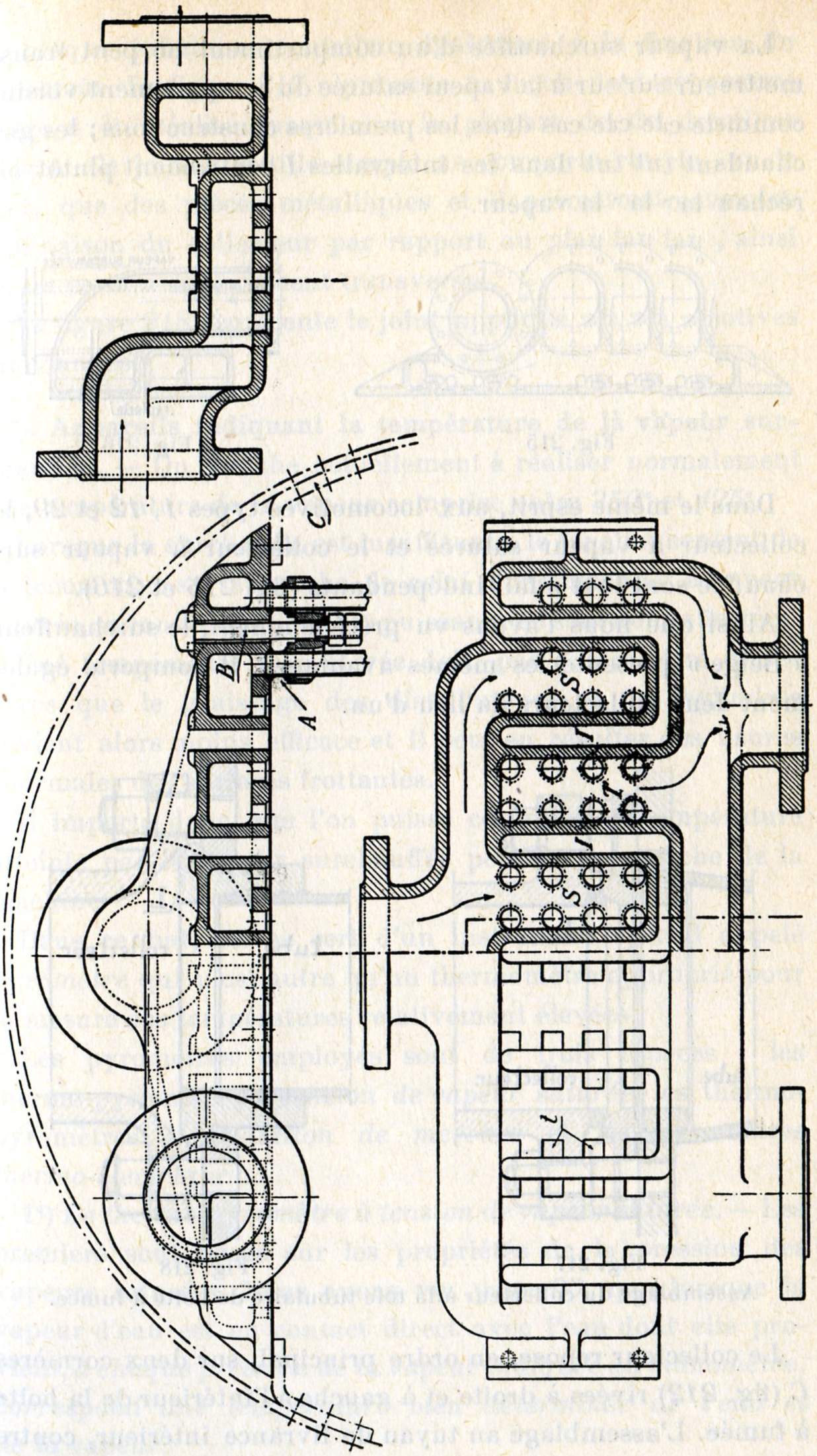

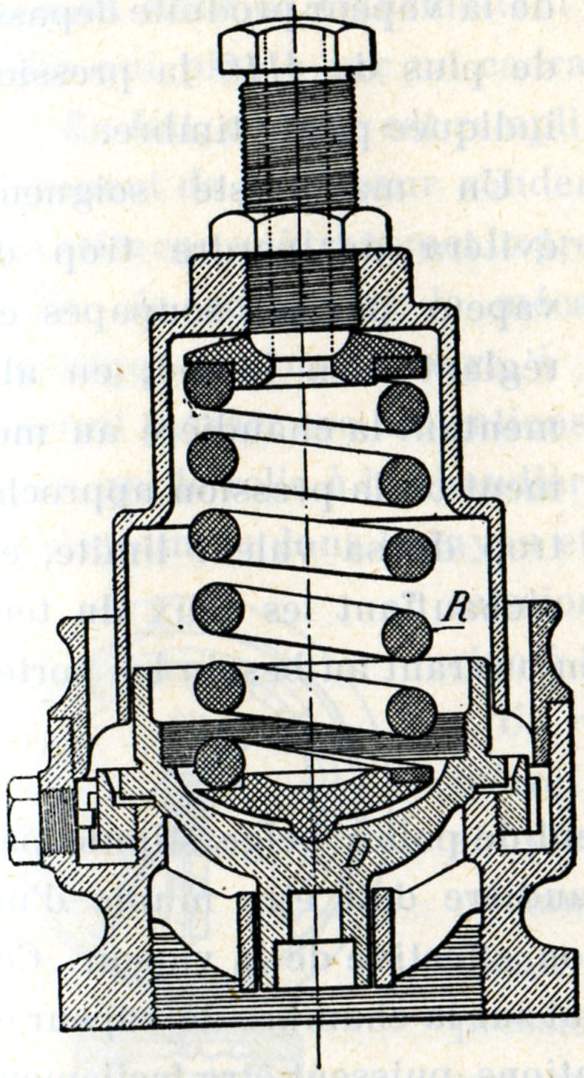

Fig. 46

Coupe longitudinale du foyer de la locomotive Pacific type 1.

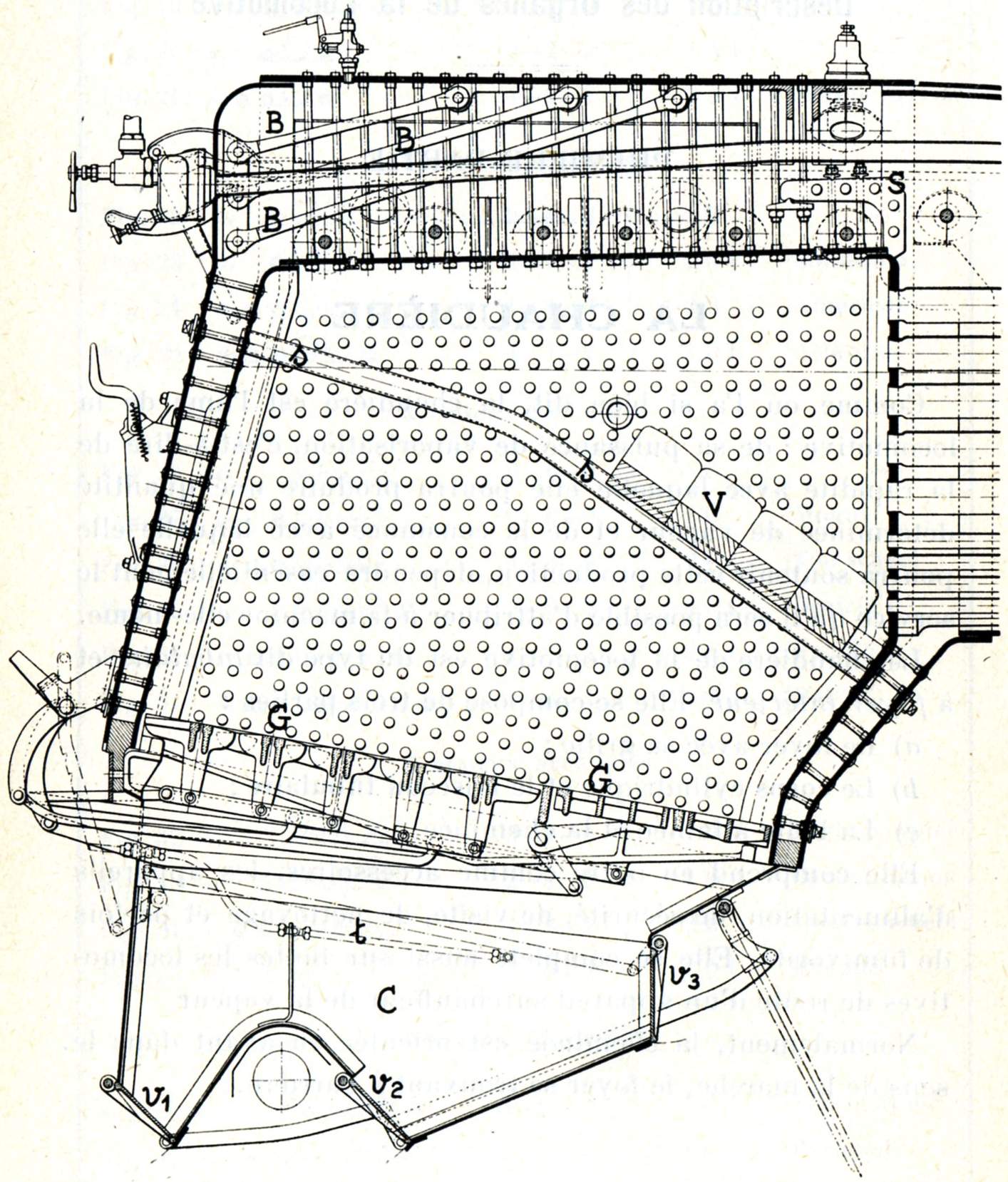

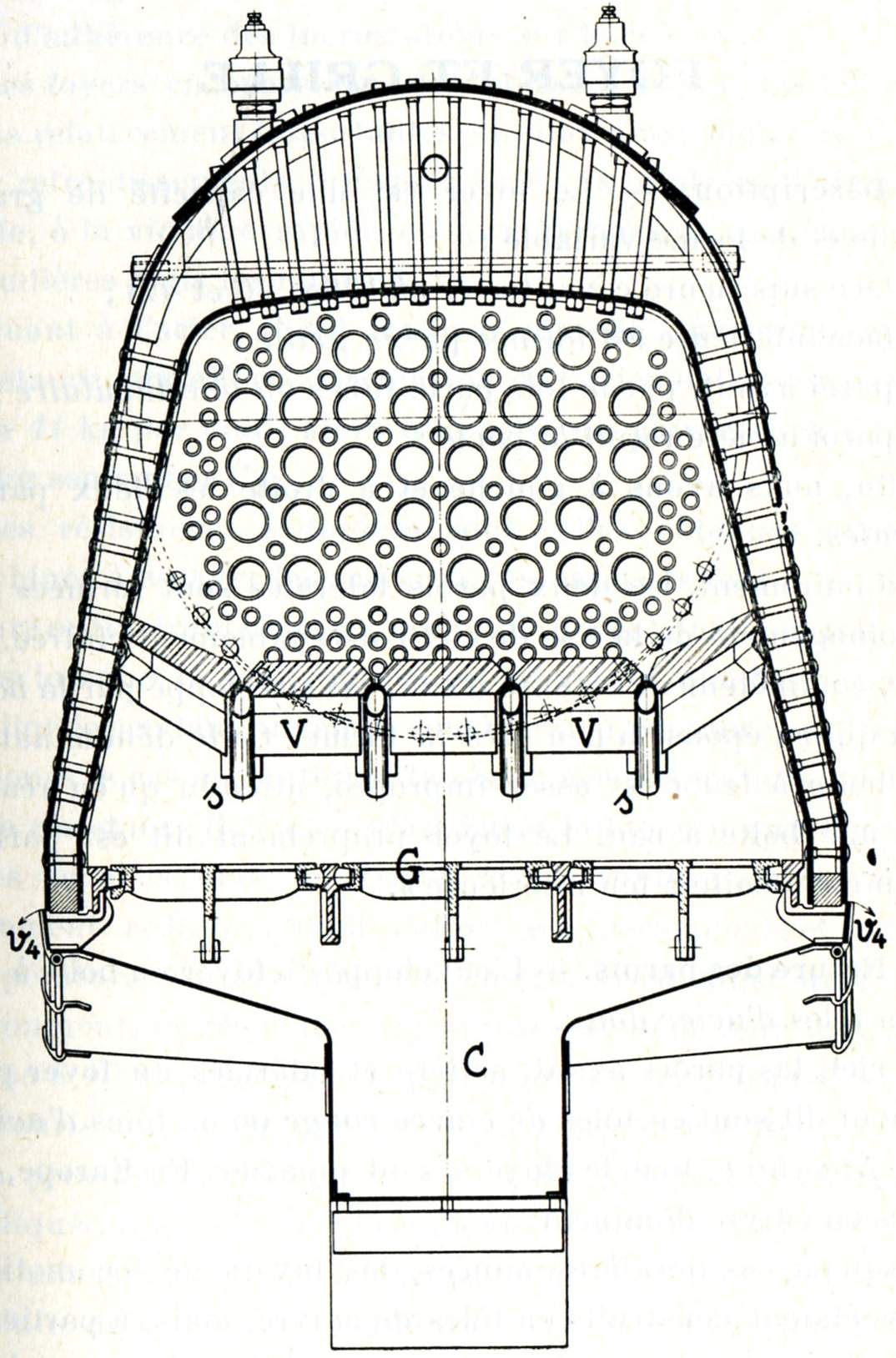

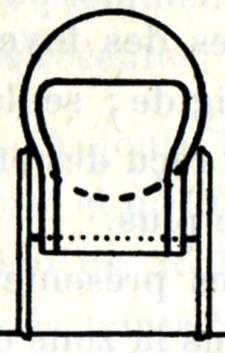

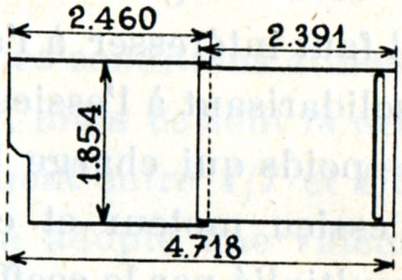

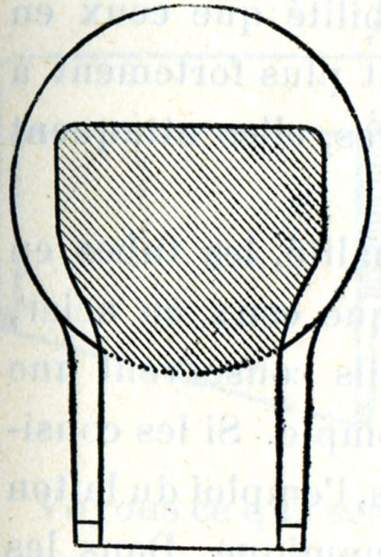

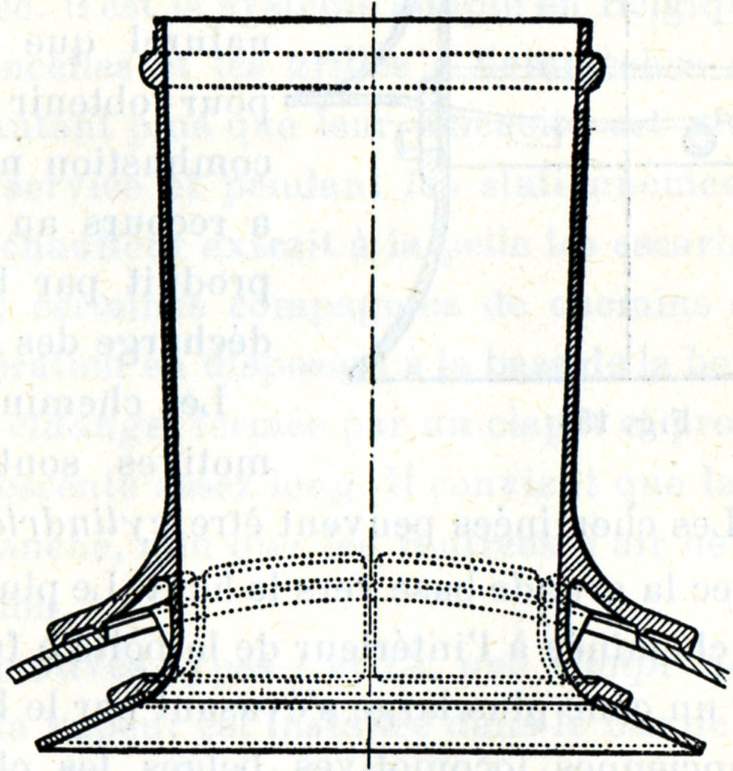

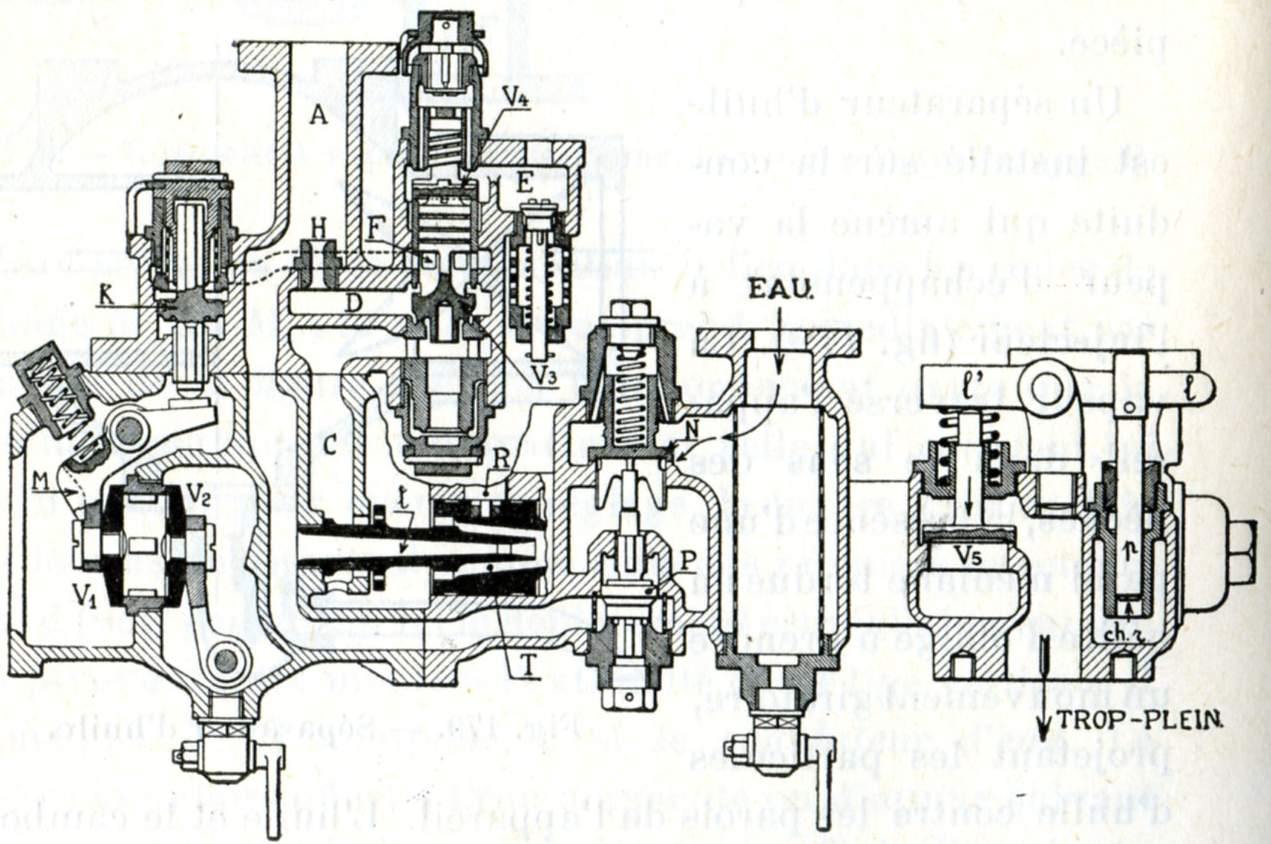

Fig. 47

Coupe transversale du foyer de la locomotive Pacific type 1.

Le foyer est une capacité de grand volume et de forme variable :

Ordinairement, les deux parois latérales sont formées par le prolongement de la tôle de ciel convenablement cintrée. Le foyer, complètement entouré d'eau, est enveloppé par la boîte à feu qui en épouse à peu près la forme. Celle dénomination de « boite à feu » est assez impropre, attendu qu'en réalité c'est une boîte à eau. Le foyer proprement dit est parfois dénommé « boîte à feu intérieure ».

L'enveloppe du foyer ou boîte à feu est en tôles d'acier doux.

Le ciel, les parois avant, arrière et latérales du foyer proprement dit sont en tôles de cuivre rouge ou en tôles d'acier.

En Amérique, tous les foyers sont en acier. En Europe, les foyers en cuivre dominent.

Jusqu'en ces dernières années, les foyers de locomotives belges étaient construits en tôles de cuivre, mais, à partir de 1943, l'on a été amené à employer les tôles d'acier, si bien que, fin 1946, 600 locomotives avaient leur foyer en acier.

Les locomotives type 29, importées d'Amérique, sont munies de foyers en acier.

L'emploi du cuivre pour le foyer se justifie principalement par la grande résistance de ce métal à l'action du feu et aux actions chimiques. On peut faire valoir encore en sa faveur : sa haute conductibilité, son travail facile, sa grande valeur après mise hors d'usage et enfin le peu d'adhérence des incrustations sur le cuivre.

Les foyers en cuivre se prêtent assez bien à des déformations relativement importantes et sont ainsi moins sensibles aux refroidissements brusques dus aux rentrées d'air par la porte, à la vidange rapide ou aux lavages à l'eau froide des chaudières dans les remises.

Quant à l'acier, il est meilleur marché que le cuivre. La résistance aux efforts d'extension de l'acier extra-doux est de 34 à 41 kg par mm², alors que celle du cuivre varie de 22 à 27 kg seulement (note 021).

Les résistances indiquées sont celles obtenues avec les machines à essayer les métaux, ces essais se font à la température ordinaire et n'ont qu'une faible durée : quelques minutes. Mais lorsque la température est élevée et que la charge est appliquée pendant un temps considérable, comme c'est presque toujours le cas en pratique, la résistance des métaux varie.

La résistance de l'acier n'est guère influencée aux températures usuelles, mais la résistance à la rupture du cuivre est fortement réduite quand l'effort est permanent et que la température est quelque peu élevée. C'est ainsi qu'à 200° notamment, la résistance du cuivre est déjà réduite à 23 et même à 19 kg, alors que l'application de la charge n'est que de courte durée. Or, 200°, c'est la température de la vapeur à la pression de 16 kg par cm². A 350°, quand la charge est appliquée d'une façon permanente, le cuivre peut se rompre sous une charge de 7,5 à 9 kg par mm². Cette température est atteinte dans les surchauffeurs, c'est pourquoi les tuyaux de livrance de la vapeur aux cylindres des locomotives à surchauffe sont en acier.

On voit par ce qui précède que l'acier extra-doux est plus résistant que le cuivre, il en résulte qu'à pression égale, les parois des foyers en acier sont beaucoup plus minces (8 à 10 mm pour les parois et 12 à 13 mm pour la tôle tubulaire contre 13 à 17 mm et 25 à 30 mm pour le cuivre). Cette minceur des tôles de foyer en acier rachète la conductibilité moindre de ce métal.

Dans les locomotives modernes, l'emploi de l'acier au lieu du cuivre permet de réduire le poids du foyer de 1.500 kg environ.

Les épaisseurs des tôles des chaudières neuves sont déterminées de manière que sous la pression de marche l'effort auquel le métal employé est soumis ne puisse dépasser le 1/4 environ de celui qui produirait sa rupture. Encore a-t-on soin de donner un surcroît d'épaisseur en prévision de l'usure des tôles soit par la rouille, soit par l'action du feu. C'est ainsi que les tôles en cuivre du foyer d'une locomotive type 1, par exemple, timbrée à 18 kg par cm², ont à l'état neuf une épaisseur de 17 mm, alors qu'elles ne doivent être remplacées que lorsqu'elles sont réduites à 11 mm.

Les tôles de foyer en cuivre s'assemblent par recouvrement au moyen de coutures simples avec rivets en acier. Les rivets en cuivre se cisaillent fréquemment, aussi les a-t-on abandonnés dans les locomotives récentes.

Aujourd'hui, les pressions effectives (les timbres) de 18 kg/cm² et de 20 kg/cm² sont d'usage courant et même la pression de 25 kg/cm² est atteinte, ce qui donne pour la vapeur des températures respectives de 209°, 214° et 225°.

Or, nous avons dit ci-dessus que la résistance et l'élasticité du cuivre diminuaient rapidement avec la température, l'on s'explique dès lors que les constructeurs se tournent de plus en plus vers les foyers en acier.

D'ailleurs, les foyers en acier sont utilisés exclusivement aux Etats-Unis, au Canada et dans une proportion croissante en France, en Afrique du Sud, en Australie.

Le Southern Railway vient de construire des locomotives Pacific avec boîte à feu extérieure et foyer intérieur en acier entièrement soudés, siphon thermique compris.

Les foyers en acier en service à la S.N.C.B. depuis 1943 se composent de trois tôles assemblées par soudure. Ils ont donné lieu aux constatations suivantes :

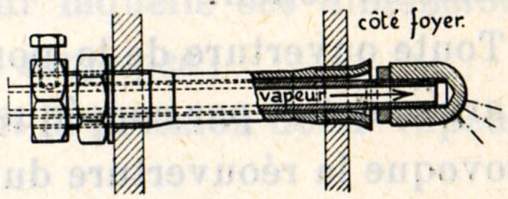

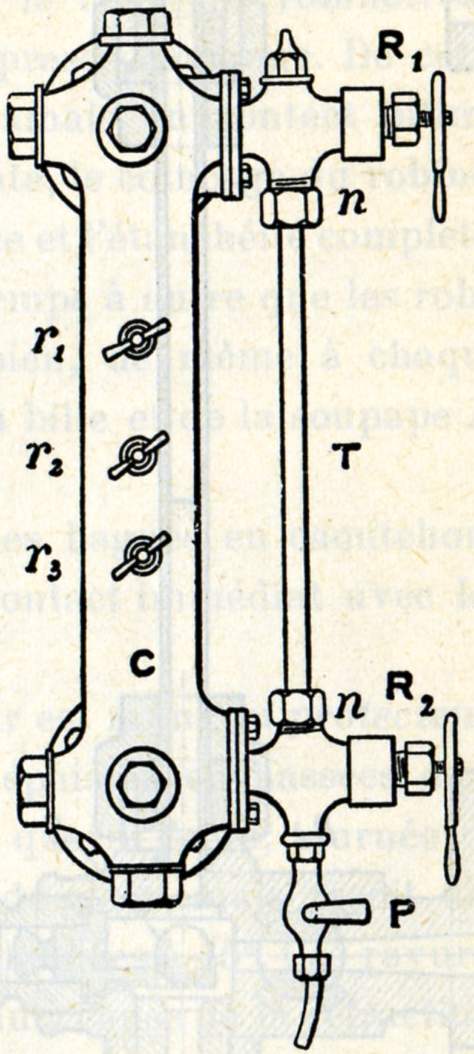

1°) Tubulure.

La tenue des gros tubes à fumée est satisfaisante, elle est comparable à celle des locomotives à foyer en cuivre.

Quant aux petits tubes à fumée, ils présentent après un certain kilométrage des fuites aux soudures et des corrosions, côté foyer, contre la tôle tubulaire.

Depuis le placement des foyers en acier, cependant récent, de nombreuses tubulures ont dû être renouvelées.

Les petits tubes à fumée en acier, placés dans les locomotives à foyer en cuivre tiennent beaucoup mieux.

Pour améliorer la tenue des tubes, des buselures en cuivre de 1,6 mm d'épaisseur ont été posées dans les alvéoles de la tôle tubulaire du foyer des locomotives type 29, aussi bien aux petits tubes à fumée qu'aux gros tubes.

2°) Entretoises.

En général, les entretoises des foyers en acier des locomotives belges sont du type rigide ; seuls les foyers des locomotives type 29, 25 et 26 ont reçu des entretoises flexibles dans les rangées qui fatiguent le plus.

Or, les entretoises rigides présentent très rapidement des fuites, particulièrement dans la zone du feu.

Les fuites aux entretoises sont attribuées, d'une part, à l'épaisseur réduite des parois du foyer, ce qui diminue le nombre de filets en prise et, d'autre part, au métal qui se prête plus difficilement que le cuivre à la formation des têtes au matage.

On espère garantir l'étanchéité en recourant à la soudure.

Des bris d'entretoises sont également fréquents, pour y remédier, l'emploi des entretoises flexibles sera étendu.

3°) Tirants de ciel.

Ils se comportent bien.

4°) Tôles et soudures du foyer.

En général, les soudures du foyer résistent bien.

Conclusion.

De ce qui précède, l'on doit conclure que les foyers en acier sont délicats et qu'il faut absolument éviter les variations brusques de température en cours de route, lors de l'extinction des feux et à l'occasion des lavages.

Réparations par soudure.

Pour les foyers en acier, les réparations par soudure à l'arc sont effectuées normalement par le personnel des remises à locomotives, tandis que pour les foyers en cuivre, les réparations par la soudure autogène, qui demande un personnel spécialisé et un outillage approprié, se fout dans les ateliers centraux.

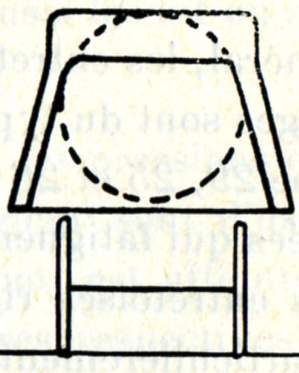

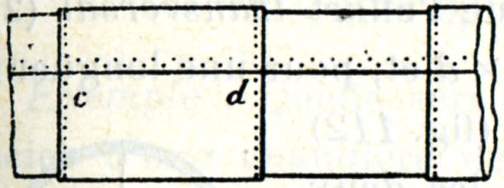

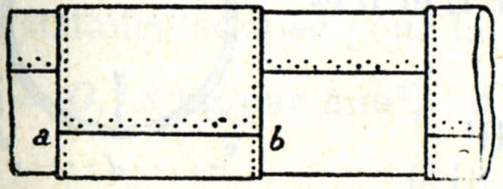

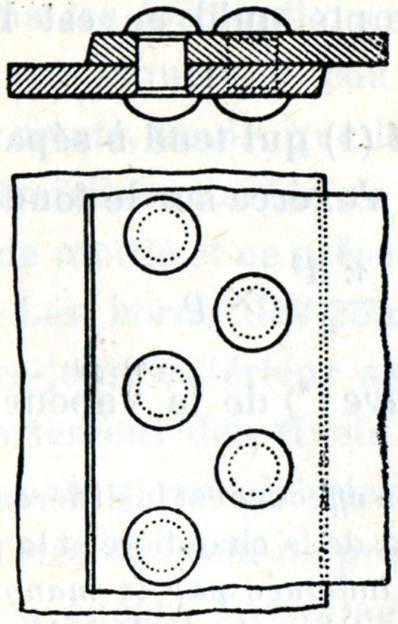

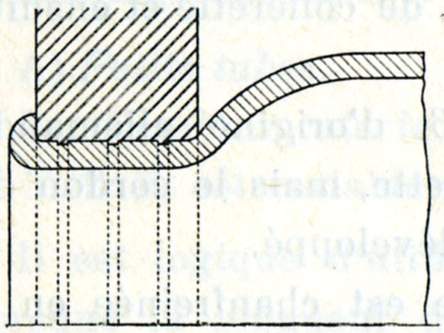

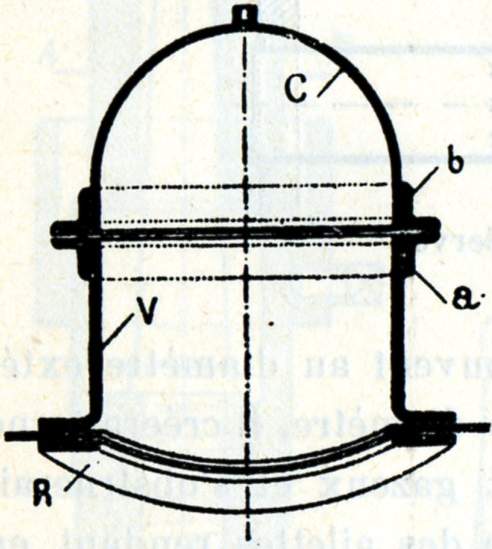

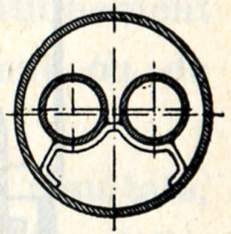

Plus la forme d'un foyer sera simple, plus aisée sera sa construction. Si l'on envisage les parois latérales seules, le foyer peut affecter trois formes différentes. Dans les locomotives peu puissantes, les parois latérales descendent verticalement (fig. 48), mais si le corps cylindrique de la chaudière est de grand diamètre et si le foyer doit quand même se loger entre de grandes roues, les parois latérales présenteront la forme rentrante de la fig. 49.

|

|

|

|

| Fig. 48 | Fig. 49 | Fig. 50 | |

| Foyer : | droit | rentrant | débordant |

D'un autre côté, lorsque la surface de grille est très développée, on peut, quand le diamètre des roues est faible, donner au foyer la forme débordante de la fig. 50 dans laquelle les parois latérales sont obliques.

Du point de vue de leur profondeur, les foyers diffèrent suivant le combustible utilisé.

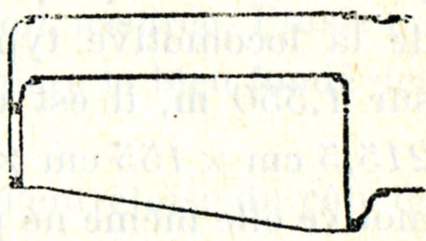

Dans les foyers plats, disposés pour brûler le charbon menu sous faible épaisseur (fig. 51), le seuil de la porte se trouve au niveau de la grille ou à quelques centimètres au-dessus (loc. type 53). Le tirage y est modéré pour éviter l'entraînement du combustible et, toutes choses égales, la surface de grille est grande.

Fig. 51.

Foyer plat

Lorsqu'on a en vue en ordre principal l'emploi de briquettes ou de charbon gailleteux, qui peuvent brûler sous forte épaisseur, on donne au foyer une profondeur correspondante (60 centim. environ comptés à partir du seuil de la porte) ; de là le nom de foyer profond (fig. 52 et 67). Ce type de foyer, très répandu en Angleterre où le charbon gailleteux est abondant, est appliqué aux locomotives type 14, 18, 19 et 20.

Fig. 52.

Foyer profond

Le foyer profond permet l'emploi d'une surface de grille relativement faible. Le combustible y brûlant sous forte épaisseur, le tirage doit être très énergique ; en outre, l'emploi d'une voûte et d'une porte déflecteur devient indispensable pour obtenir une combustion complète.

Fig. 53.

Foyer mi-profond

Si, comme c'est le plus souvent le cas en Belgique, la machine est destinée à brûler un combustible mixte, composé par exemple de 20 % de briquettes, 10 % de criblé et de 70 % de charbon menu, on adopte un foyer dit mi-profond dont la profondeur est de 0,40 m environ (fig. 53). L'épaisseur du combustible étant moindre, le tirage peut rester le même à cause de la présence du menu.

Les parois du foyer sont soumises à des pressions énormes qui vont jusqu'à 18 kg et même au-delà, de sorte que chaque cm² de leur surface supporte un effort qui peut atteindre 18 kg ; ainsi le ciel du foyer de la locomotive type 1, timbrée à 18 kg, mesure 2,155 m sur 1,550 m, il est conséquemment soumis à un effort de 215,5 cm x 155 cm X 18 kg par cm² = 600.000 kg, la locomotive elle même ne pèse que 126.000 kg !

Sous de pareilles pressions, le ciel et les parois du foyer s'écraseraient infailliblement si l'on ne prenait la précaution de les consolider.

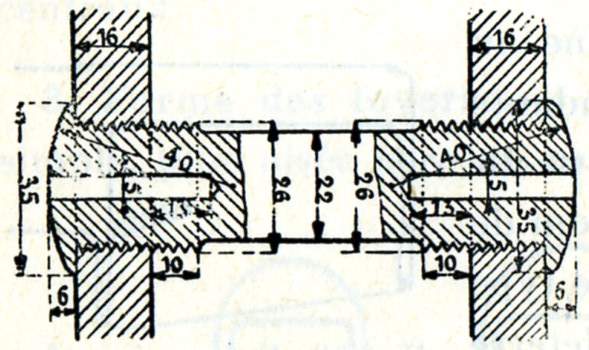

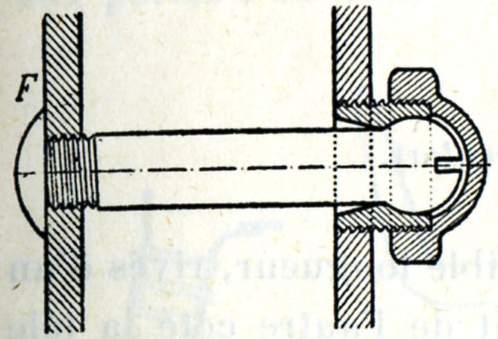

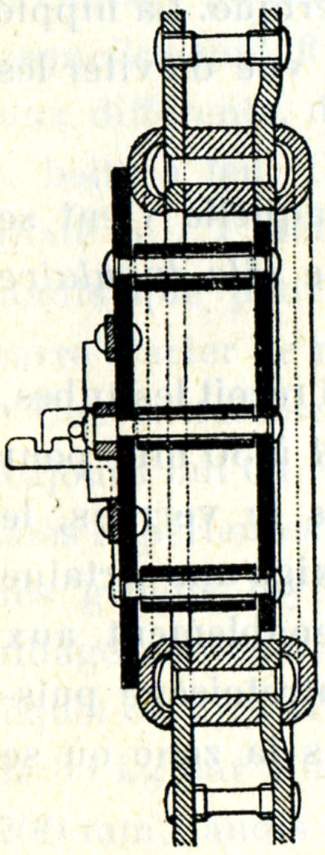

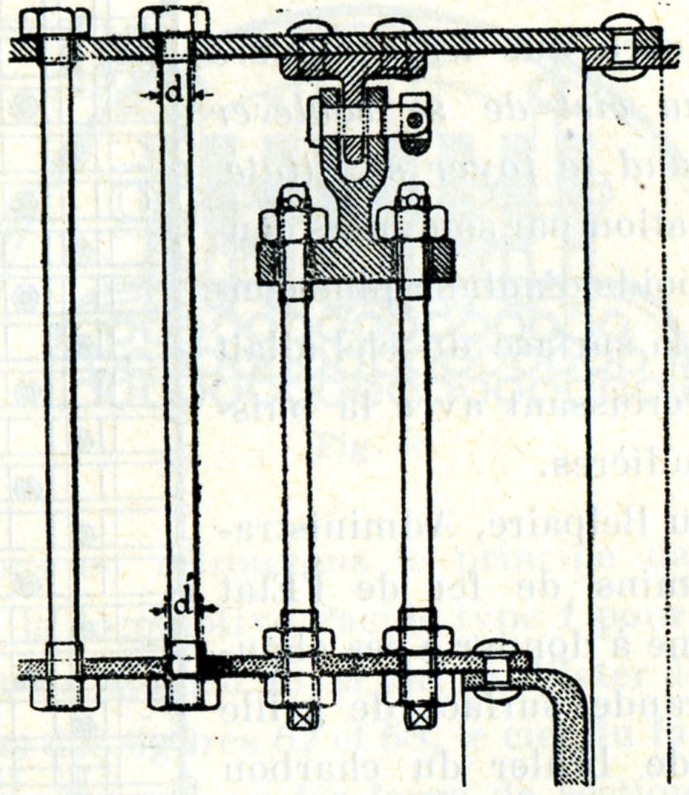

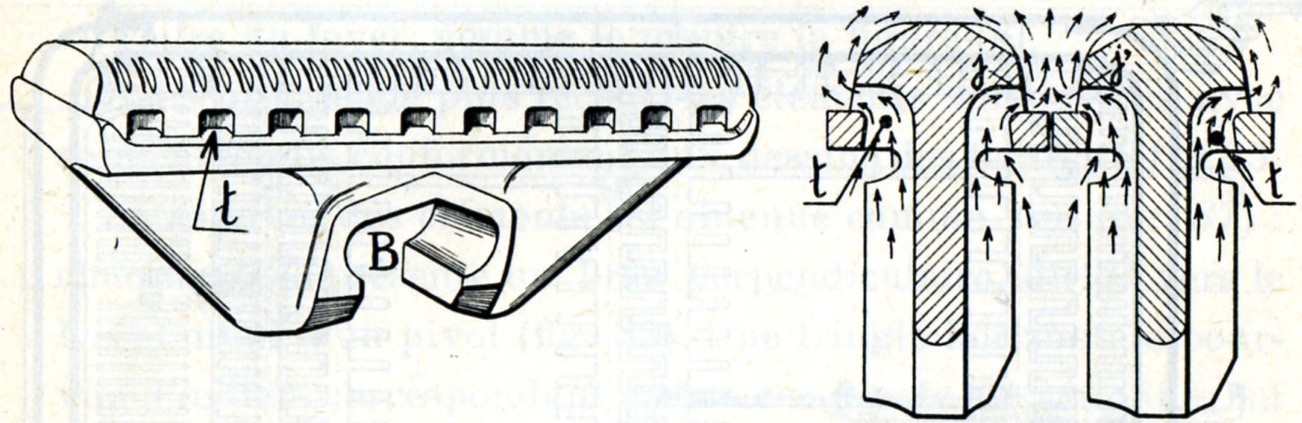

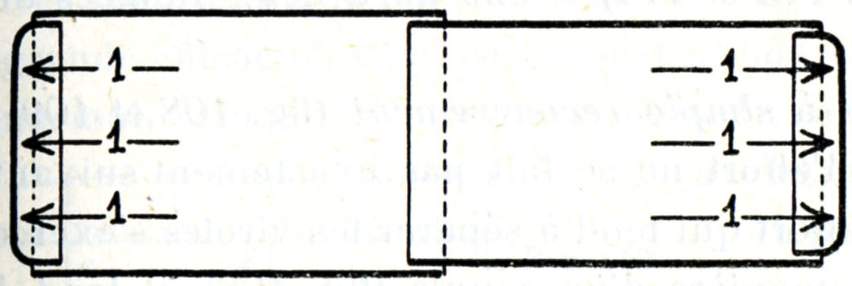

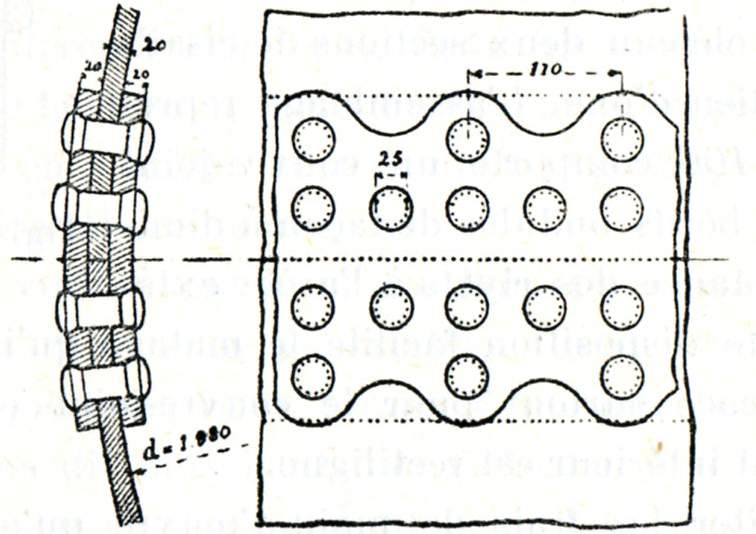

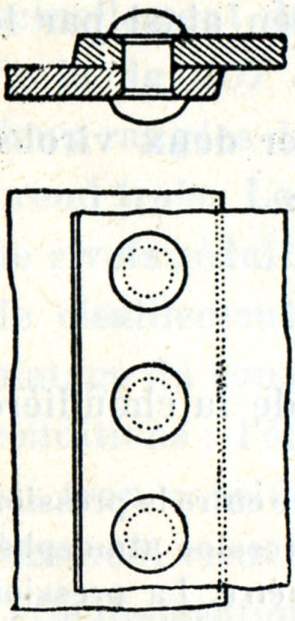

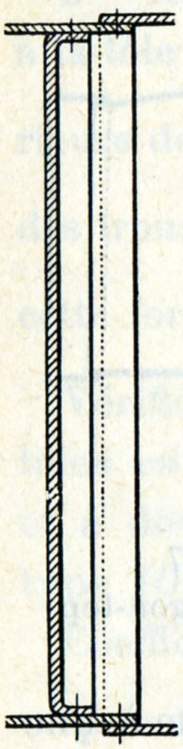

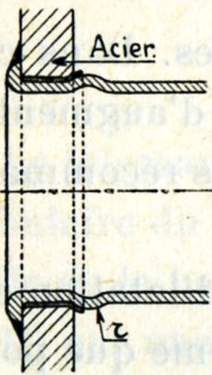

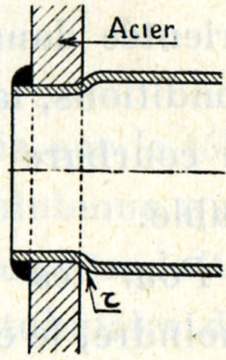

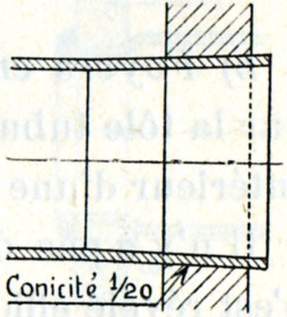

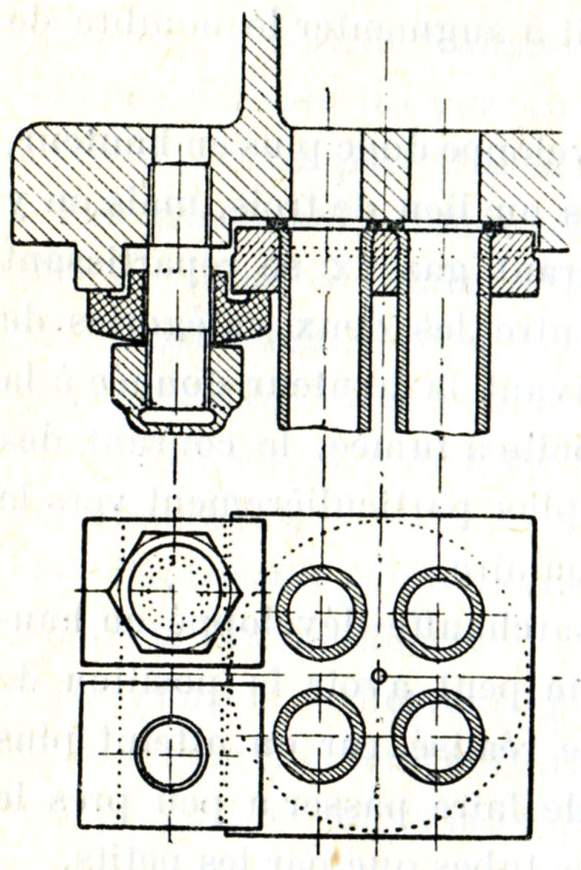

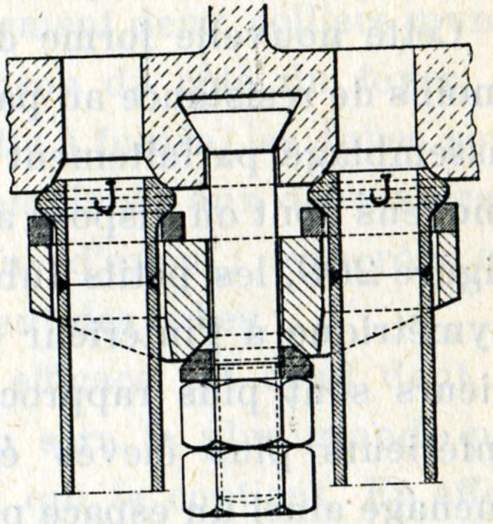

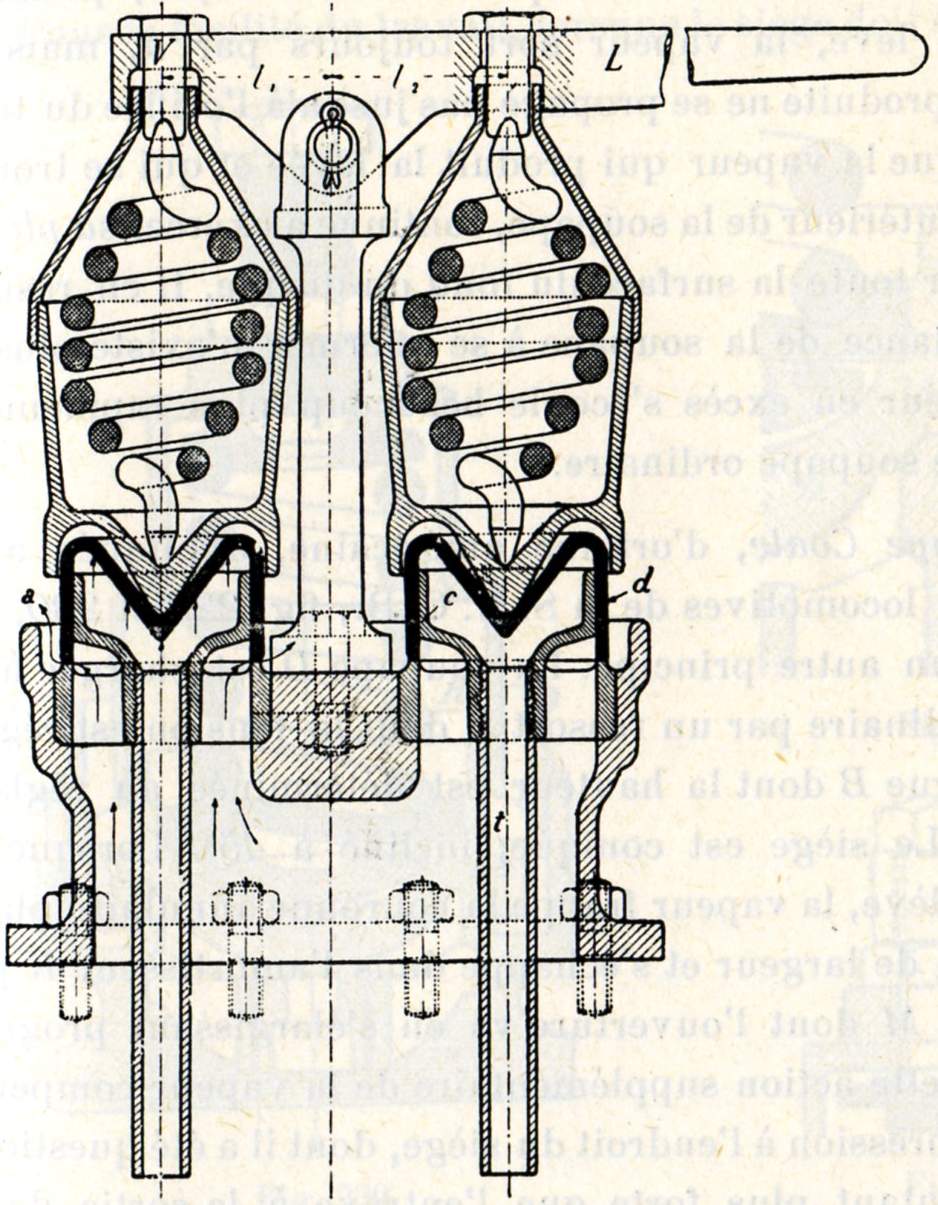

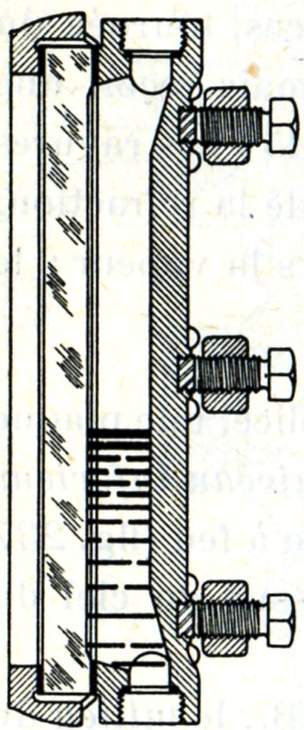

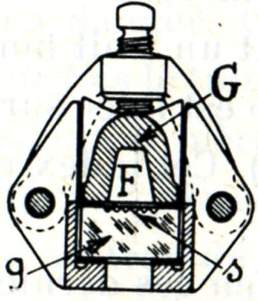

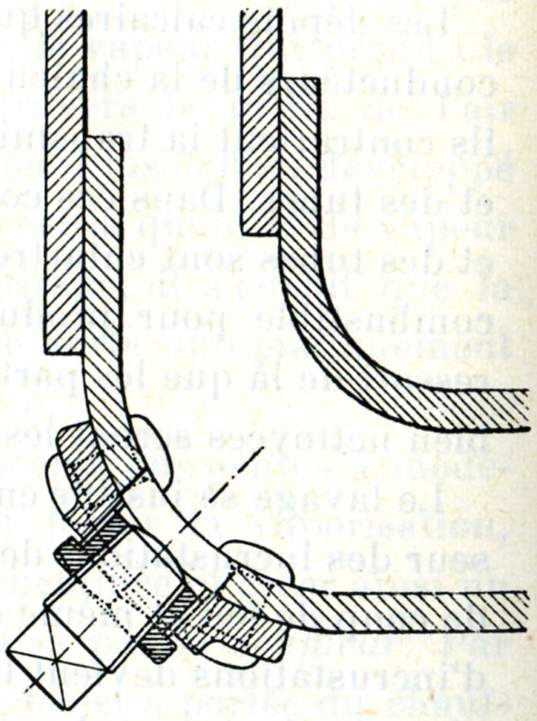

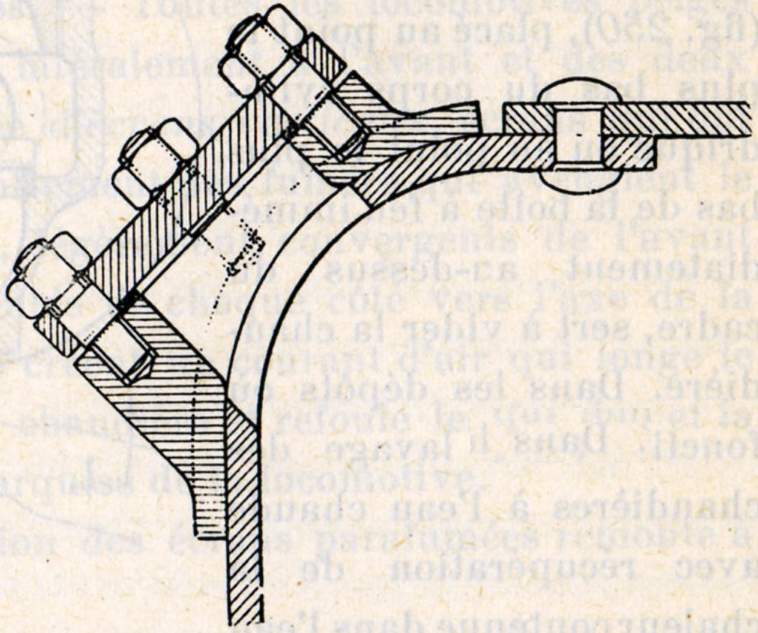

Les deux parois littérales, la paroi d'arrière et la partie inférieure de la tôle tubulaire sont rattachées à l'enveloppe extérieure (ou boîte à feu) par des entretoises. Les entretoises sont des barres de cuivre ou d'acier filetées soit sur toute leur longueur, soit seulement aux extrémités (fig. 54, système adopté en Belgique) et qui s'introduisent dans des trous taraudés à travers les deux tôles. Souvent aussi, les entretoises sont amincies entre les parties filetées (fig. 54) ; ainsi délardées, elles sont un peu plus flexibles et les incrustations s'attachent moins facilement à la partie lisse.

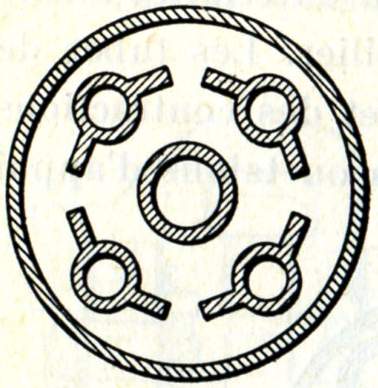

Fig. 54.

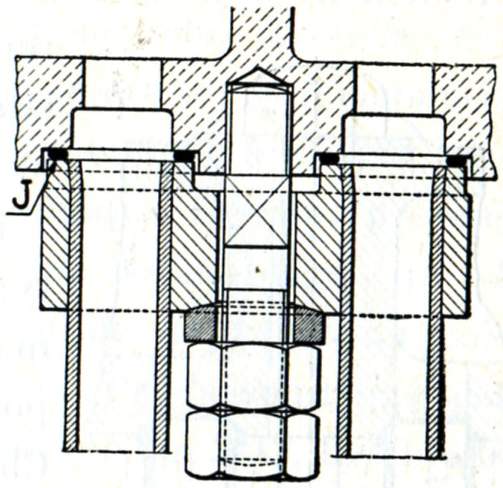

Les entretoises sont mises en place au moyen d'un écrou borgne dans lequel elles sont préalablement vissées ; l'écrou est pourvu à son extrémité d'une portée carrée permettant l'application d'un tourne à gauche. Les extrémités de l’entretoise dépassent les tôles de la quantité nécessaire à la formation des têtes ; les têtes sont façonnées au petit marteau de façon à leur donner la forme indiquée (fig. 54).

Les entretoises sont donc vissées et rivées, la rivure contribue efficacement à la sécurité de l'assemblage ; aussi les entretoises dont les têtes sont brûlées doivent-elles être remplacées. Celle prescription est surtout de rigueur lorsque les tôles dans lesquelles les entretoises sont vissées, commencent à devenir minces ; le nombre de filets en prise est alors, en effet, trop réduit pour que la sécurité soit assurée. Plusieurs explosions de chaudières ont mis en lumière le bien fondé des considérations qui précèdent.

A moins d'impossibilité, on introduit l'entretoise du côté de la tôle d'acier parce que la chose est plus aisée, le cuivre glissant bien sur l'acier, tandis qu'il arrive que le cuivre grippe sur le cuivre.

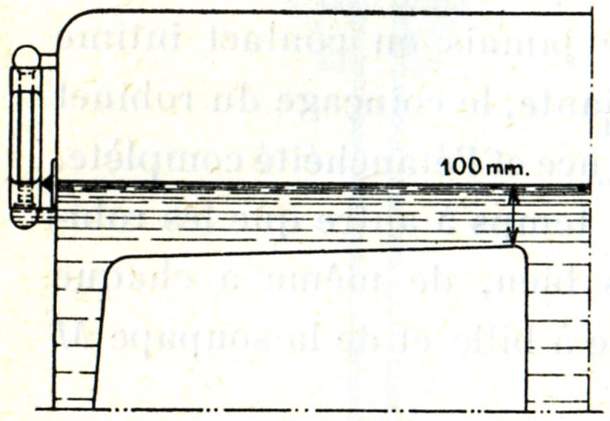

Les entretoises sont placées à des distances qui varient de 80 à 110 mm, elles supportent donc chacune la pression qui s'exerce sur environ un décimètre carré (exemple : 100 cm² X 18 kg = 1800 kg).

Nous avons dit (page 21) que la résistance à la rupture du cuivre baissait rapidement avec l'élévation de la température ; d'autre part, il faut tenir compte de la durée de l'application de la charge ainsi que des efforts de flexion qui s'ajoutent à l'effort de traction s'exerçant sur l'entretoise, c'est pourquoi le règlement de police belge sur les appareils à vapeur n'admet pas que l'entretoise supporte un effort supérieur au 1/7 de la charge sous laquelle elle se romprait, c'est-à-dire un effort variant de 22/7 ou 3,1 kg par mm² à 27/7 = 3,8 kg par mm² selon la qualité du cuivre employé. Dans ces conditions, une entretoise de 26 mm de diamètre, par exemple, pourra être soumise à un effort maximum égal à autant de fois 3,8 kg que sa section ![]() contient de mm², soit :

contient de mm², soit :

![]()

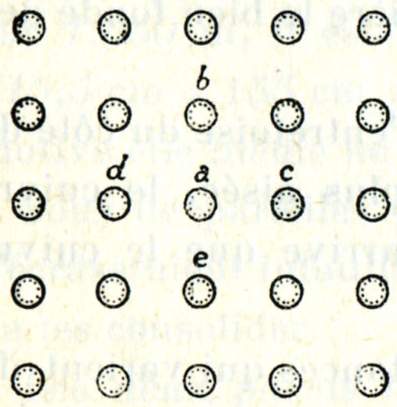

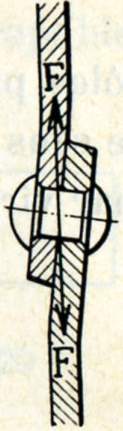

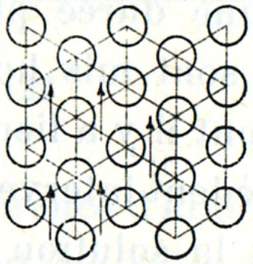

Si une entretoise a (fig. 55) vient à se rompre, la charge qu'elle supportait, par exemple 2000 kg, se partage sur les entretoises les plus voisines b, c, d, e et celles-ci supporteront chacune environ ![]() ; or, cette surcharge de 500 kg sur ces entretoises, dont la section résistante peut être réduite par corrosion ou fissure, peut suffire pour les faire sauter à leur tour, la rupture se propage ainsi de proche en proche pour aboutir finalement à l'explosion du foyer.

; or, cette surcharge de 500 kg sur ces entretoises, dont la section résistante peut être réduite par corrosion ou fissure, peut suffire pour les faire sauter à leur tour, la rupture se propage ainsi de proche en proche pour aboutir finalement à l'explosion du foyer.

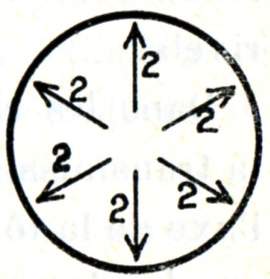

Fig. 55.

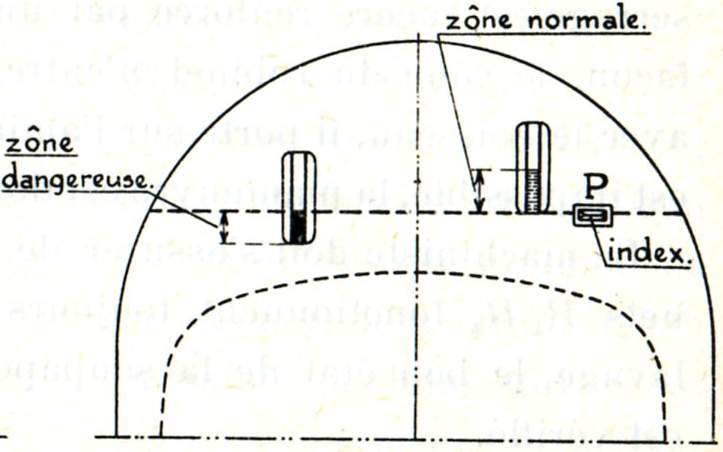

On comprend dès lors qu'il importe au plus haut point de remplacer immédiatement les entretoises rompues ; or, comme d'une part l'inspection par les trous de lavage ne suffit pas, que d'autre part l'essai au marteau ne donne que des indications incomplètes et qu'il ne se fait d'ailleurs que lors des visites périodiques, on recourt au moyen suivant :

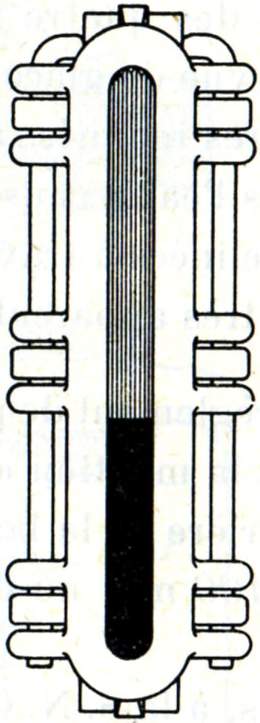

Les entretoises sont forées aux deux extrémités (fig. 54). Cette disposition décèle, avant que des déformations des parois aient le temps de se manifester, les bris qui surviennent aux entretoises et qui se produisent généralement dans le voisinage des tôles. Sous la pression, l'eau de la chaudière s'écoule par le trou central dans le foyer ou vers l'extérieur et met l'atelier dans l'obligation de remplacer l'entretoise rompue. Il convient évidemment de veiller à ce que les trous des entretoises ne se bouchent pas, surtout à l'intérieur du foyer.

Parfois encore les entretoises sont forées sur toute leur longueur. L'extrémité extérieure au foyer est bouchée par simple matage, l'orifice intérieur restant libre. Avec cette disposition, un bris d'entretoise se décèle toujours, quel que soit l'endroit où il se produit. La constatation se fait uniquement à l'intérieur du foyer, c'est-à-dire à l'endroit où elle se fait le plus aisément.

Le commerce livre des barres cylindriques laminées creuses, d'un diamètre intérieur voisin de 5 mm dont l'emploi dispense du forage dont il vient d'être question.

Le diamètre des entretoises varie entre 22 et 30 mm.

Parfois, on constate que les entretoises se corrodent contre les tôles en cuivre. Cette corrosion semble due au mouvement extrêmement rapide qui se produit dans l'eau qui se vaporise le long de la tôle et, comme l'eau en mouvement contient en suspension des matières solides, celles-ci produisent la corrosion à la manière du jet de sable qu'on emploie pour attaquer les surfaces très dures (dépolissage du verre).

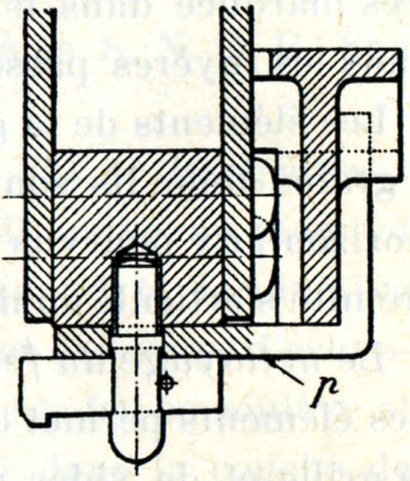

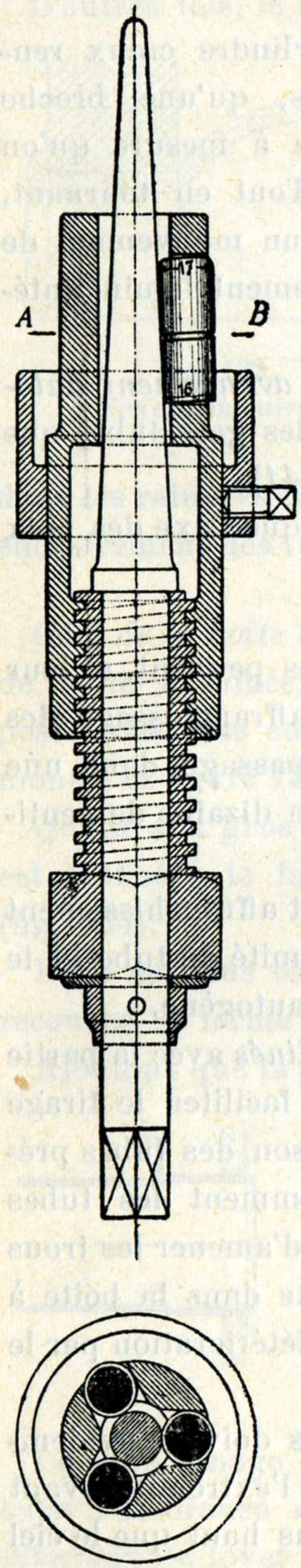

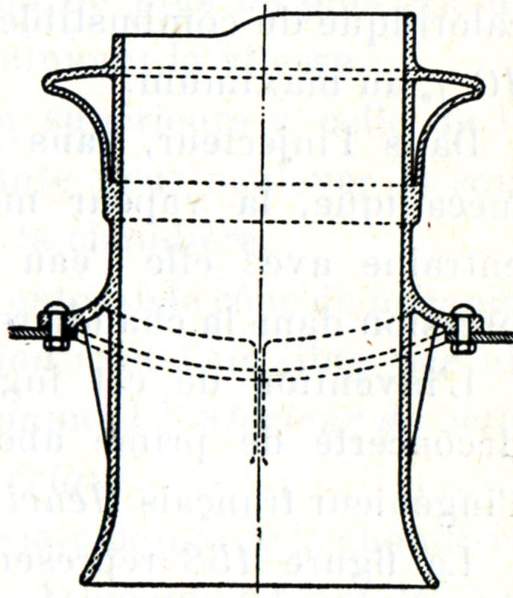

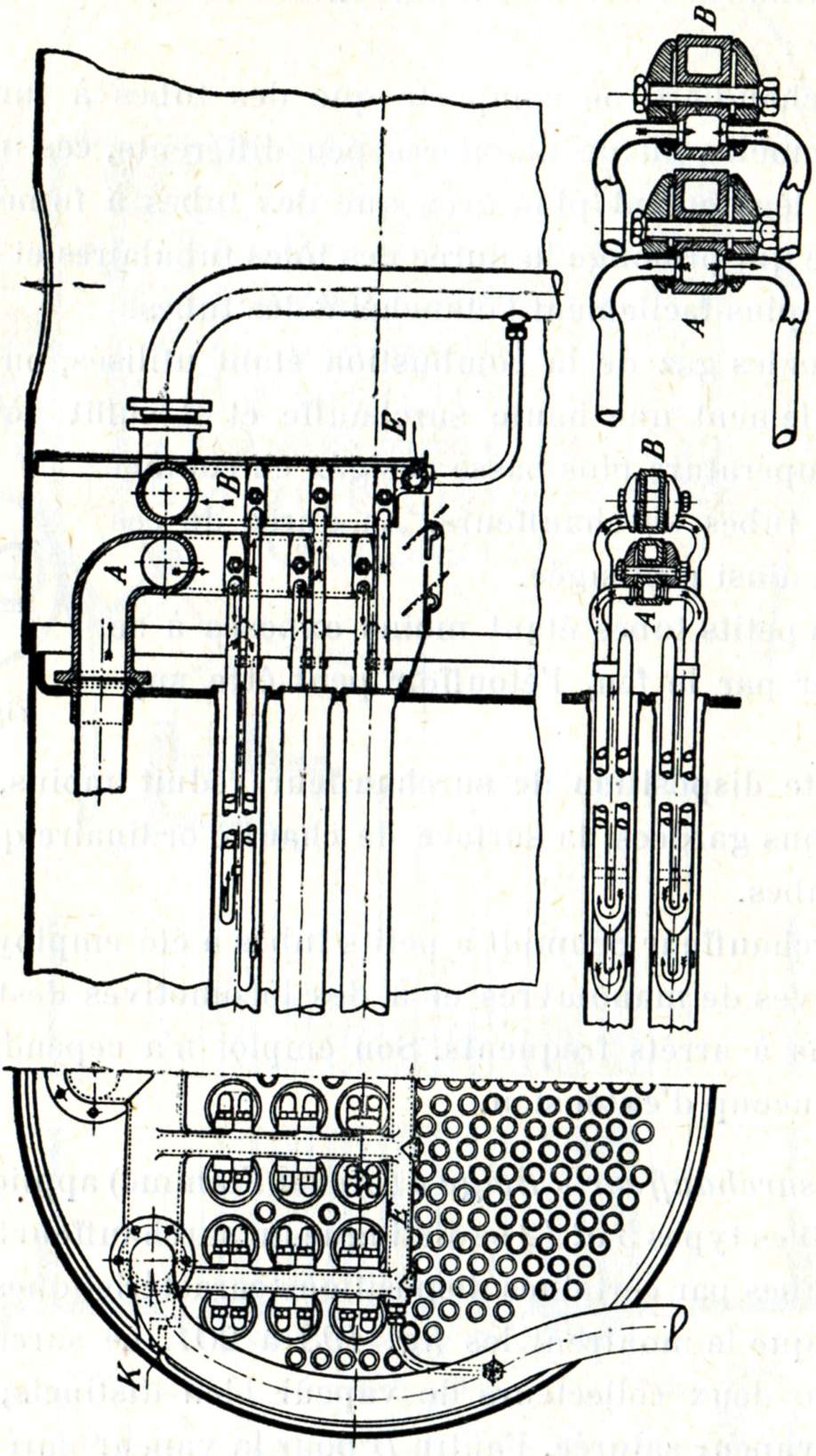

La fig. 56 montre l'entretoise rigide en acier des locomotives types 25 et 26. L'entretoise est creuse et délardée.

Pour la mise en place, l'on visse l'entretoise de l'extérieur vers l'intérieur en la faisant dépasser de 4 mm du côté foyer.

Fig. 56.

Entretoise rigide des locomotives types 25 et 26

L'on soude alors l'extrémité comme indiqué en noir sur la figure.

Du côté extérieur on donne un coup de pointeau pour éviter le desserrage.

La capsule c ferme l'entretoise du côté extérieur, de cette manière, en cas de bris, l'eau de la chaudière est projetée uniquement du côté du foyer.

Aux locomotives type 29, les entretoises rigides ont des têtes rivées du côté du foyer et du côté de la boîte à feu.

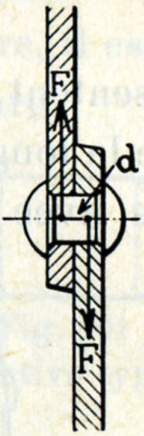

Les entretoises ont à résister non seulement à des efforts d'extension, mais encore à des efforts de flexion.

Les tôles du côté du foyer sont à une température supérieure à celles de la boîte à feu. Les tôles du foyer sont en contact direct avec le feu et subissent directement le rayonnement du combustible. De l'autre côté, ces tôles sont baignées par l'eau. Tandis que pour la boite à feu, si, à l'intérieur elles sont baignées par l'eau, à l'extérieur, elles sont simplement exposées à la température ambiante.

On conçoit donc que lorsque la température s'élève, les différentes rangées d'entretoises, primitivement perpendiculaires aux parois, tendent à prendre la forme représentée d'une manière exagérée à la figure 57. Les entretoises des rangées supérieures surtout sont déformées, elles subissent de ce chef des efforts de flexion qui sont loin d'être négligeables et qui viennent s'ajouter à l'effort de traction qu'elles sont appelées à supporter.

Fig. 57.

On s'explique ainsi :

Ces considérations s'appliquent à la fois aux foyers en acier et aux foyers en cuivre, mais ces effets s'accusent encore davantage pour les foyers en cuivre, en effet : les tôles dans lesquelles sont fixées les entretoises sont constituées de métaux différents, de cuivre du côté du foyer, d'acier du côté de la boite à feu. Une barre de cuivre de 1 m de longueur se dilate de 1,7 mm lorsque la température augmente de 100°, tandis que pour une même variation de température une barre d'acier de même longueur ne s'allonge que de 1,1 mm.

Une entretoise idéale serait à la fois flexible et résistante. Aujourd'hui on emploie beaucoup, pour les rangées horizontales supérieures et pour les rangées verticales avant et arrière des grands foyers, des entretoises en bronze manganèse, alliage contenant 95 % de cuivre et 5 % de manganèse pour lequel on prescrit le plus souvent une résistance à la traction de 33 kg par mm² avec un allongement de 33 % mesuré sur 200 mm, tandis que pour le cuivre pur pour entretoises, on n'exige que 24 kg par mm² et 24 % d'allongement.

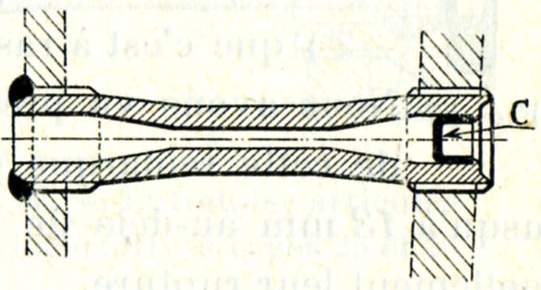

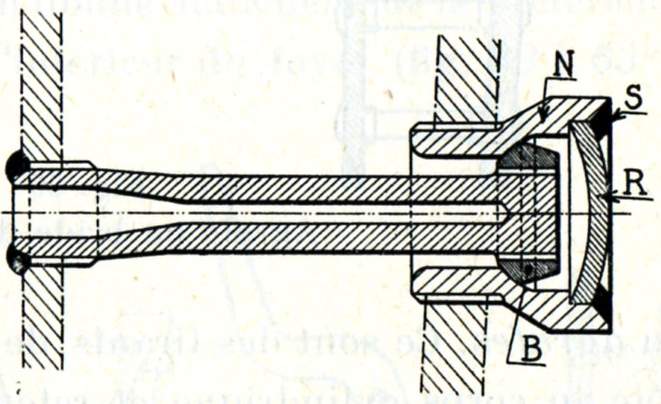

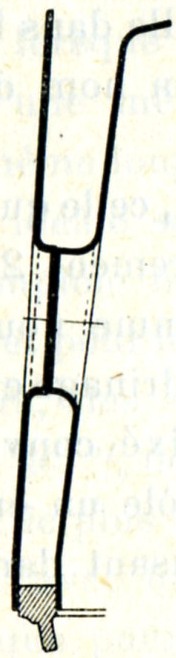

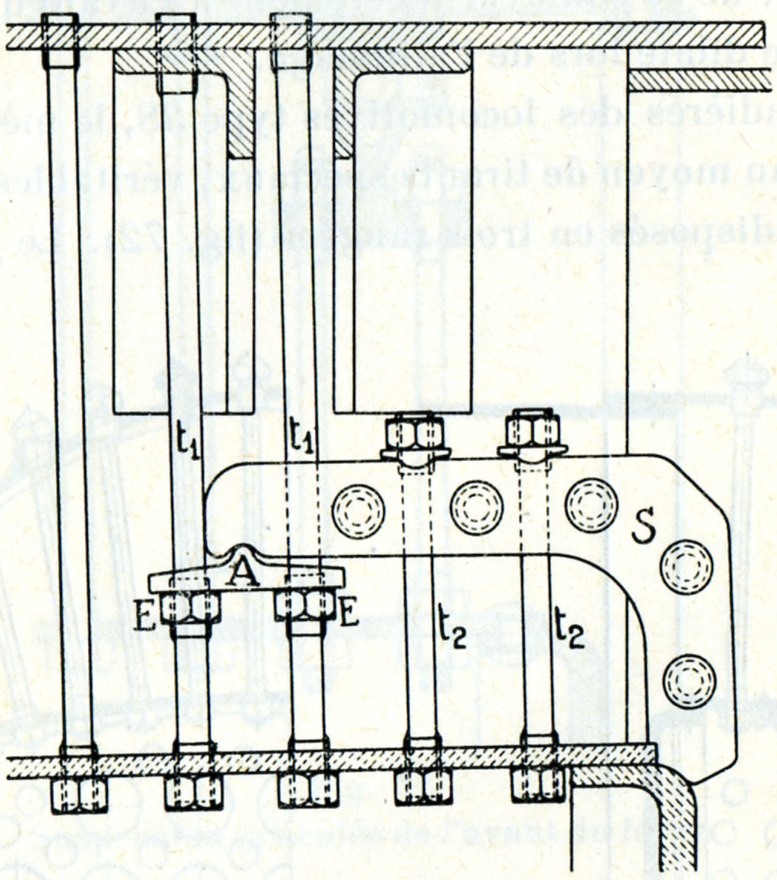

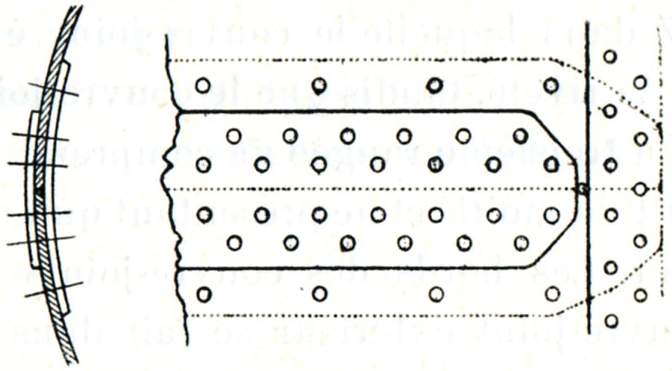

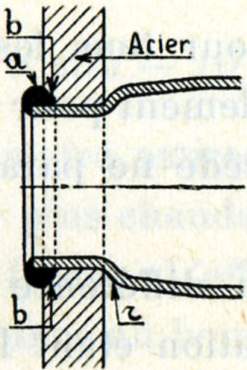

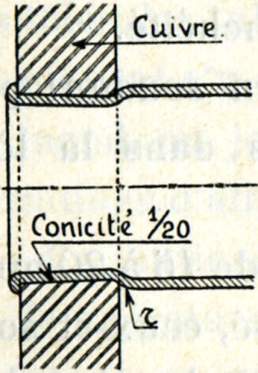

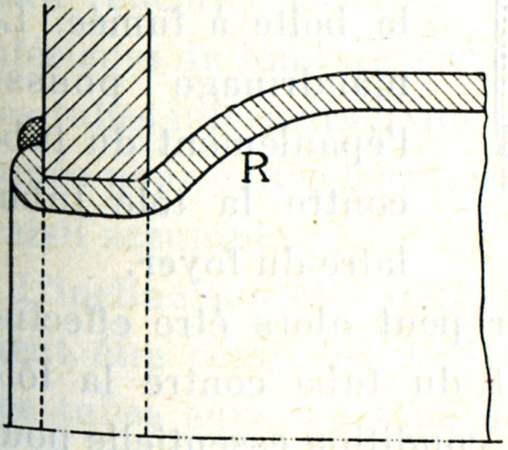

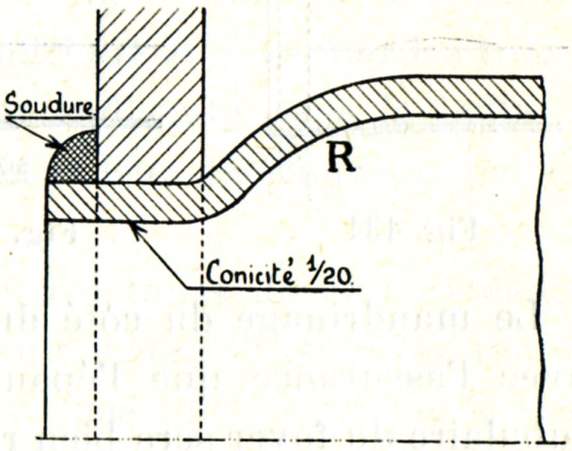

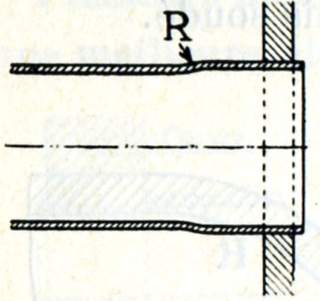

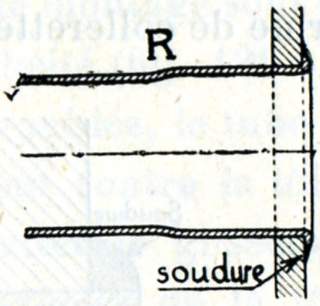

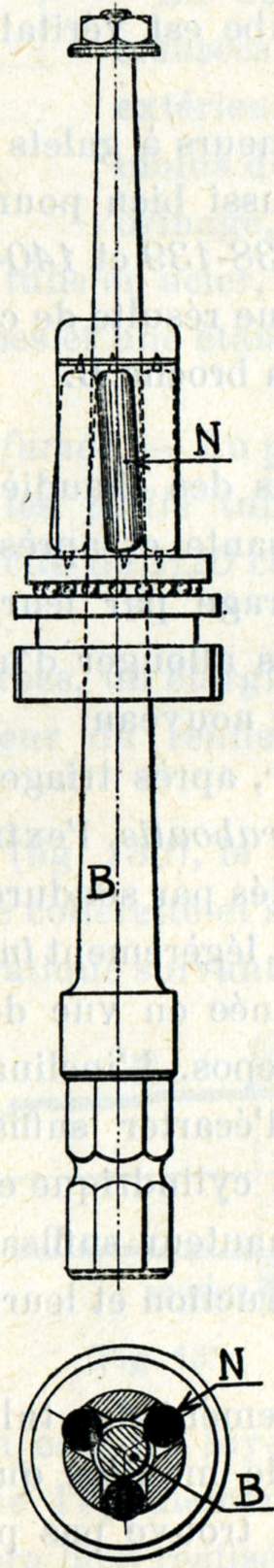

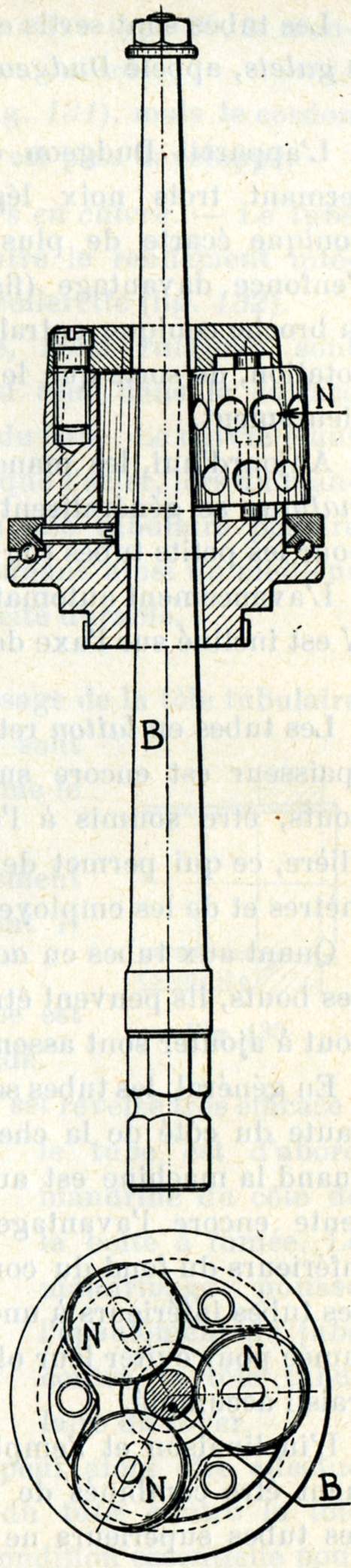

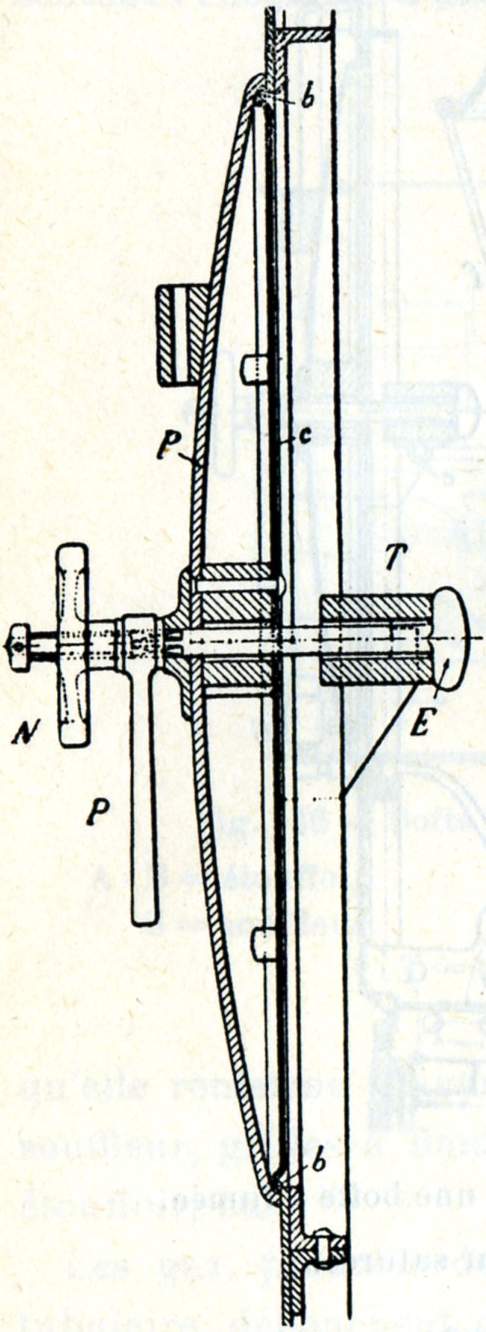

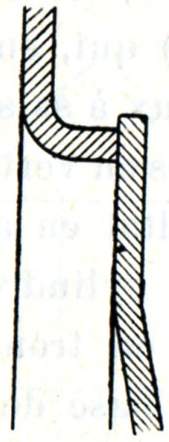

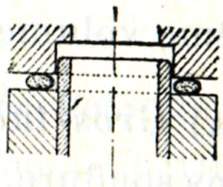

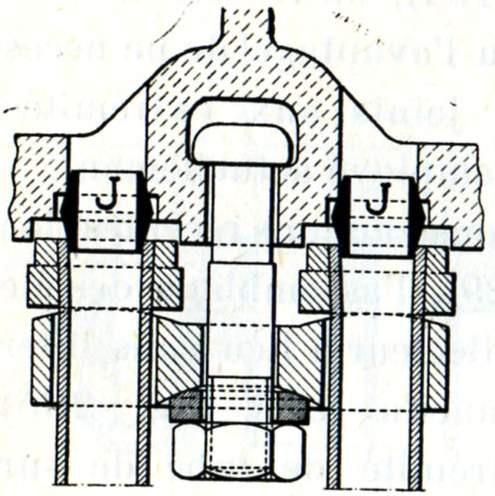

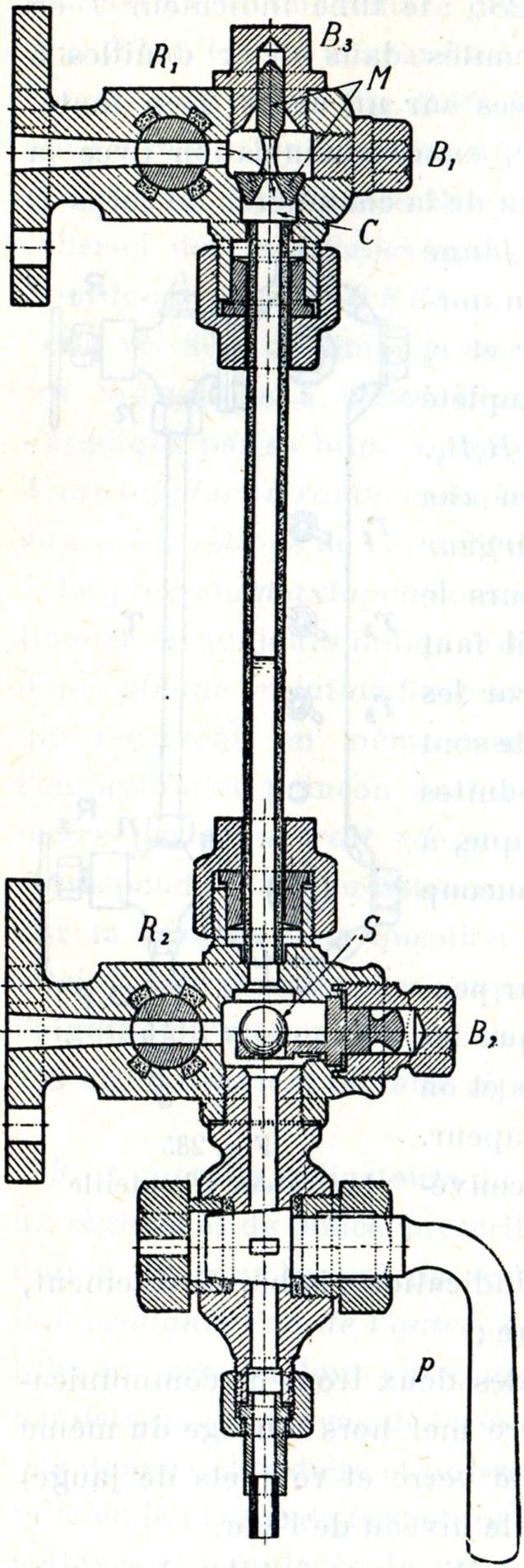

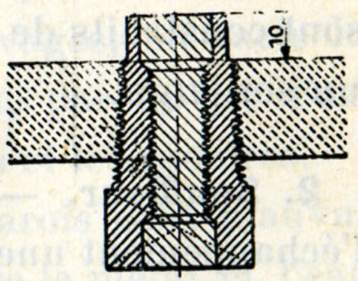

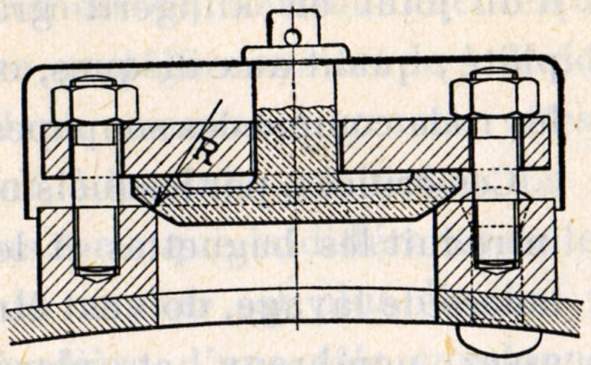

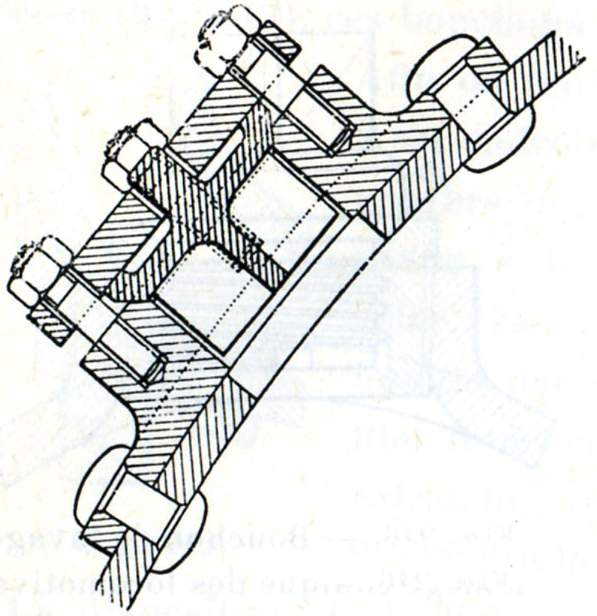

Enfin, on utilise souvent aux endroits les plus sujets à rupture des entretoises à tête articulée dont la fig. 58 représente un modèle courant.

Une entretoise de ce genre est utilisée sur les locomotives type 29, mais, en plus, la nipple est soudée à la boîte à feu.

Sur les locomotives types 25 et 26, l'entretoise articulée est placée avec le bout dépassant de 4 mm vers l'intérieur, puis soudée (fig. 59).

Fig. 58.

Entretoise articulée.

Fig. 59.

Entretoise articulée des locomotives types 25 et 26

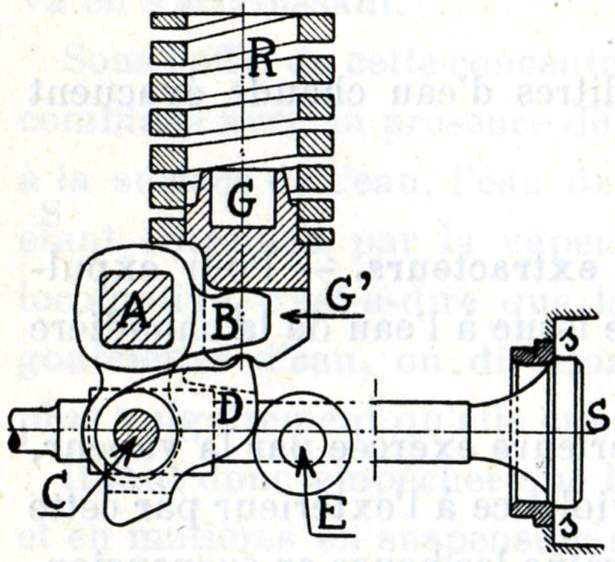

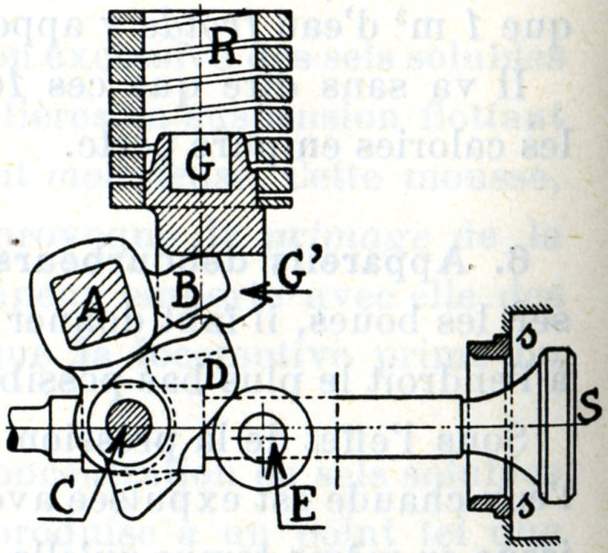

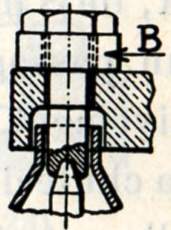

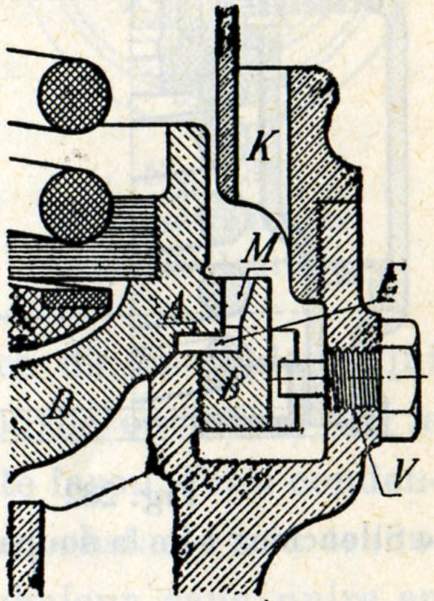

La nipple N est vissée dans la tôle de la boîte à feu. La bague filetée B bloque l'entretoise à fond. Comme on le voit, la bague filetée prend appui sur un joint sphérique. La nipple est fermée par la rondelle R soudée en S en vue d'éviter les fuites.

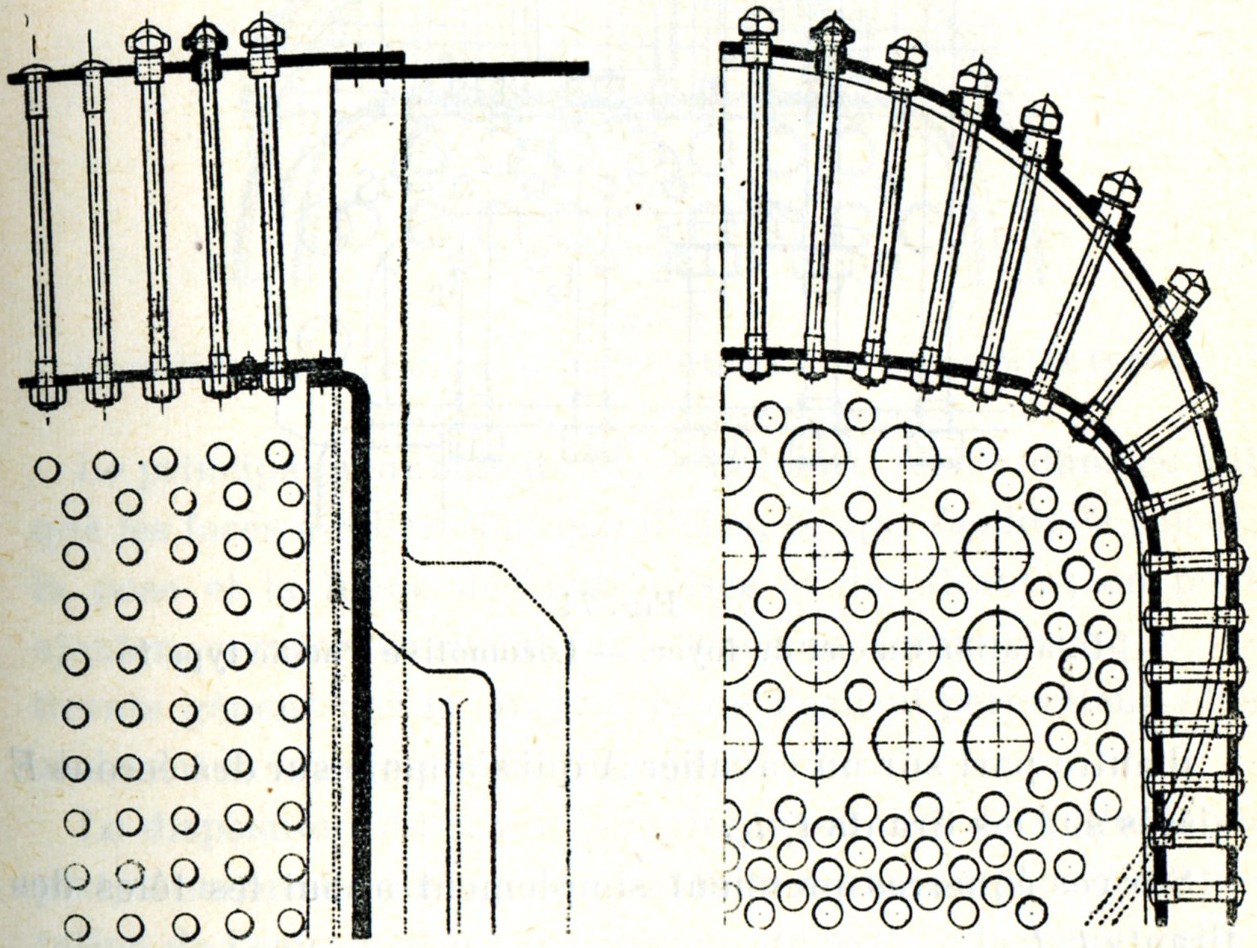

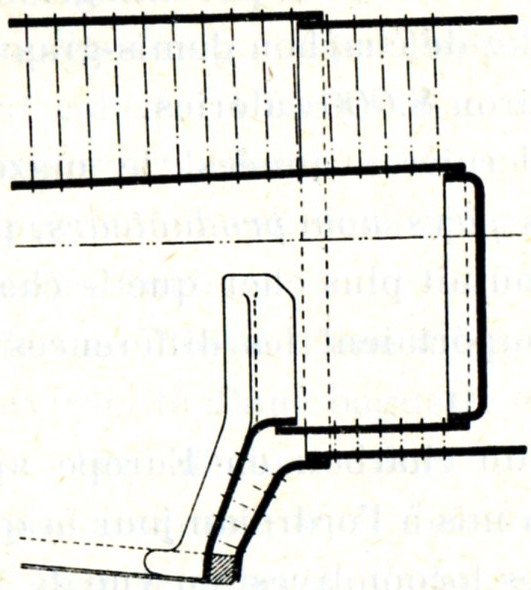

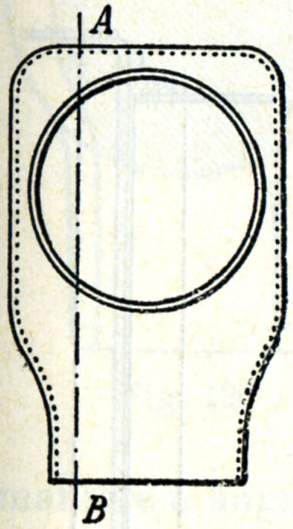

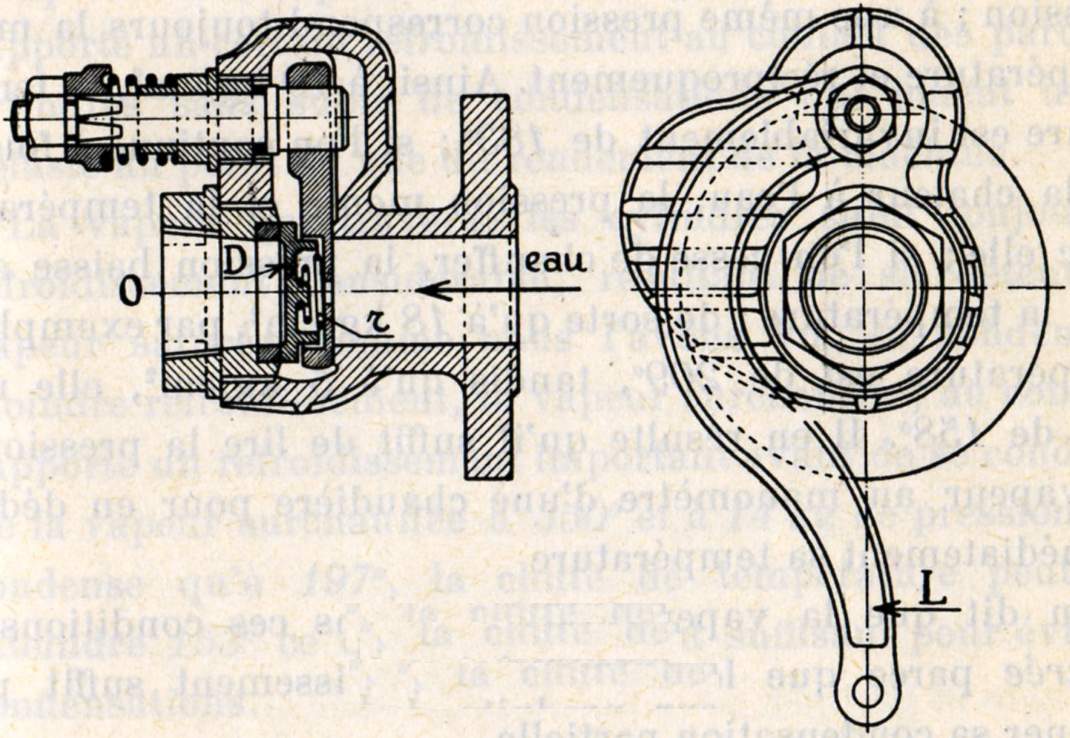

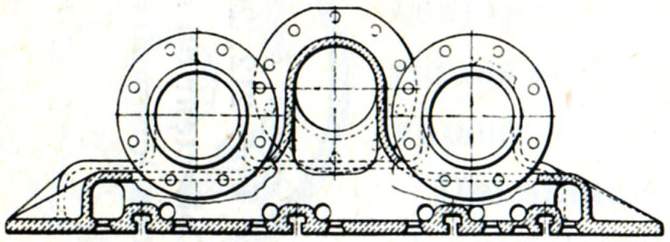

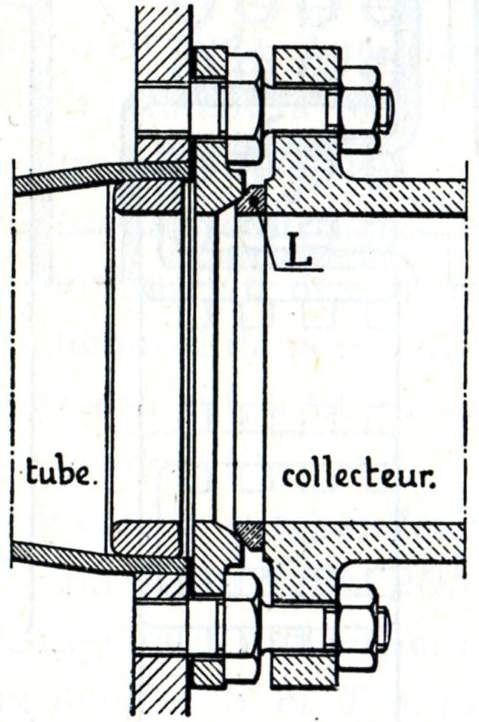

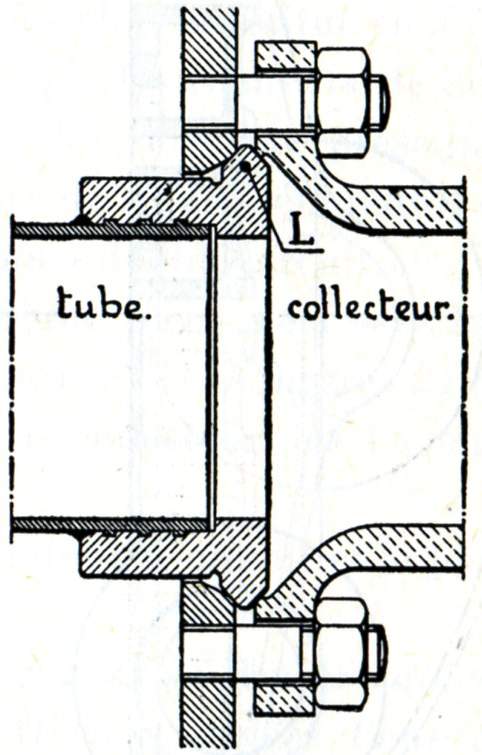

La paroi d'avant du foyer est celle dans laquelle vient se fixer le faisceau tubulaire, d'où son nom de tôle tubulaire ou plaque tubulaire.

Dans sa partie supérieure (fig. 46), celle qui reçoit les tubes, l'épaisseur est assez forte : ordinairement 24 à 30 mm pour les tôles en cuivre, parce que, comme nous le verrons, le mode de fixation des tubes par mandrinage exige une certaine épaisseur. Le faisceau tubulaire fixé convenablement aux deux extrémités, constitue pour la tôle un entretoisage puissant qui est considéré comme suffisant dans la zone où se trouvent les tubes.

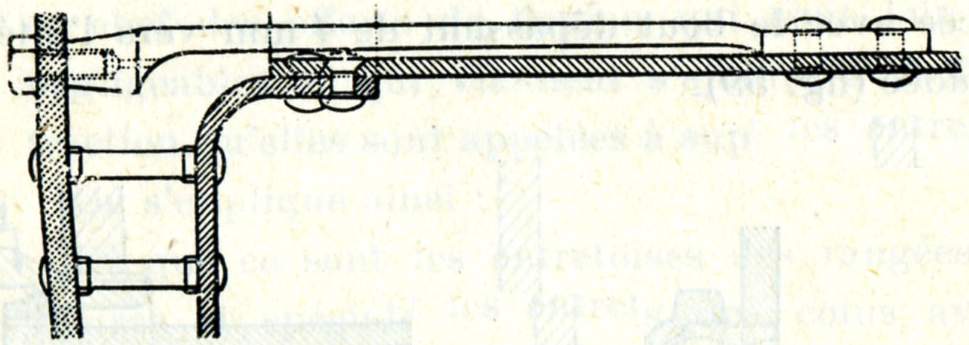

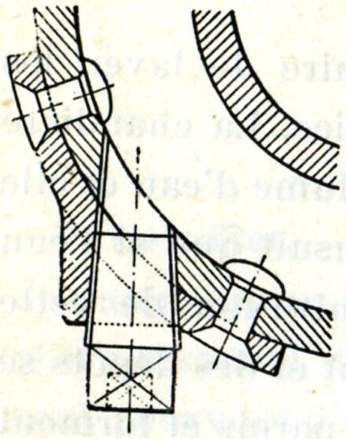

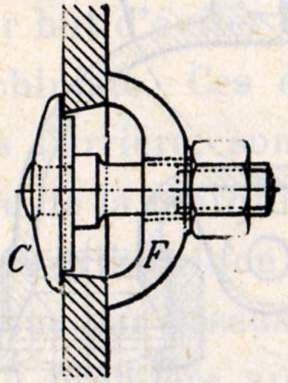

La partie inférieure de la tôle tubulaire du foyer qui se trouve en regard de la tôle d'avant de la boite à feu est consolidée au moyen d'entretoises ordinaires : on lui donne la même épaisseur qu'aux parois latérales du foyer. Quand, entre la rangée inférieure des tubes et la rangée supérieure des entretoises, il y a un trop grand espace pour qu'on puisse le laisser sans consolidation, on fait usage de brides de renfort ou agrafes. Ce sont des tirants de faible longueur, rivés d'un côté au corps cylindrique et retenant de l'autre côté la tôle tubulaire au moyen d'une vis (fig. 60).

Fig. 60.

Agrafe ou bride de renfort.

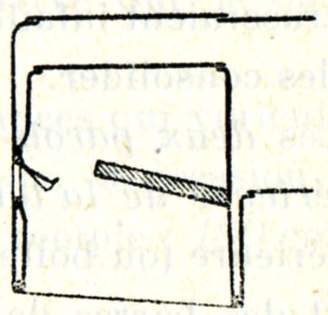

Pour l'enfournement du combustible, on pratique dans la paroi arrière du foyer et dans celle de la boîte à feu des ouvertures pourvues de portes. Les bords de ces ouvertures sont consolidés de façons diverses : en Belgique, la tôle du foyer est emboutie de manière à rapprocher ses bords de celle de la boite à feu et les rebords des deux tôles sont réunis (fig. 61) par un cadre en acier forgé de section rectangulaire.

|

|

| Fig. 61. | Fig. 62. |

Dans les foyers en acier, à l'endroit de la porte, les tôles arrière de la boite à feu et du foyer sont embouties et assemblées par soudure (fig. 62).

On fait usage de deux portes quand la largeur du foyer le justifie (locomotives types 10 et 36).

Les portes sont le plus souvent en tôle, on les munit vers l'intérieur du foyer d'une tôle de protection qui se trouve à une distance de 4 à 5 cm de la porte proprement dite et à laquelle elle est assemblée comme le montre la figure 61. La tôle de protection préserve la porte de l'action directe du feu ; en s'échauffant outre mesure, la porte incommoderait le personnel, elle pourrait aussi se gauchir et n'être plus jointive.

|

|

|

| Fig. 63. | Fig. 63bis. | Fig. 63ter. |

| Portes de foyer basculantes. | ||

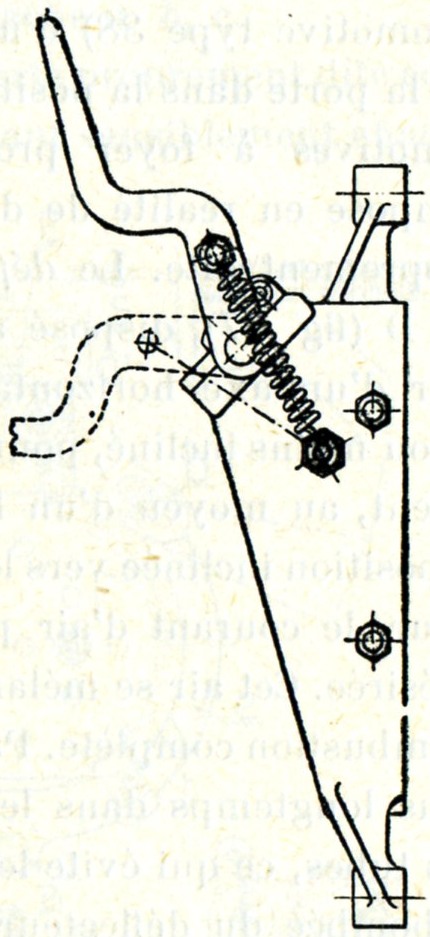

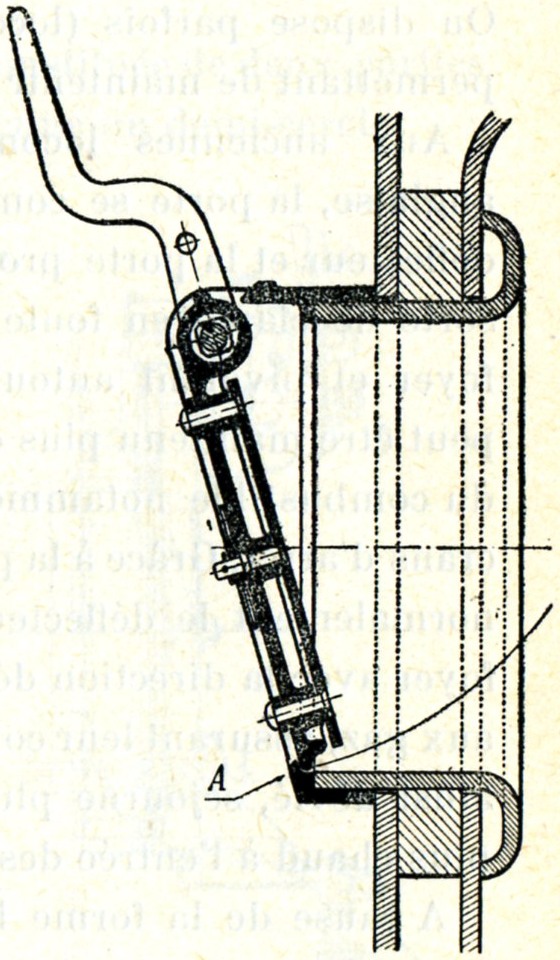

On donne actuellement la préférence aux portes s'ouvrant vers l'intérieur du foyer (fig. 63 à 63ter) parce qu'elles offrent plus de sécurité pour le personnel en cas de fuite importante dans le foyer (un tube crevé par exemple). La porte, même entr'ouverte, s'applique alors d'elle-même contre le talon A et l'excès de pression se dégage par la boîte à fumée et par la grille. Ces portes sont munies d'un dispositif à ressorts, assurant automatiquement les positions ouverte et fermée.

Dans les machines à foyer profond, destinées à brûler un combustible gras, à longue flamme, il est nécessaire pour rendre la combustion plus complète, de ménager un accès d'air plus ou moins important par dessus la couche de combustible.

Cet afflux d'air complémentaire amené par la porte du foyer doit être dirigé sous la voûte en briques réfractaires dont ces foyers sont pourvus, de manière à couper perpendiculairement le courant normal des gaz de la combustion. Pour arrivera ce résultat, on entr'ouvre la porte d'une dizaine de centimètres. On dispose parfois (locomotive type 38) d'un encliquetage permettant de maintenir la porte dans la position désirée.

Aux anciennes locomotives à foyer profond d'origine anglaise, la porte se compose en réalité de deux parties : le déflecteur et la porte proprement dite.

Le déflecteur est une sorte de clapet en fonte D (fig. 67), disposé à l'intérieur du foyer et pivotant autour d'un axe horizontal supérieur. Il peut être maintenu plus ou moins incliné, pour le chargement du combustible notamment, au moyen d'un levier à main à crans d'arrêt. Grâce à la position inclinée vers le bas qu'occupe normalement le déflecteur, le courant d'air pénètre dans le foyer avec la direction désirée. Cet air se mélange intimement aux gaz, assurant leur combustion complète. Par surcroît, l'air ainsi dévié, séjourne plus longtemps dans le foyer et arrive plus chaud à l'entrée des tubes, ce qui évite les fuites.

A cause de la forme bombée du déflecteur, il reste encore une ouverture pour le passage de l'air, alors même qu'il est totalement abaissé.

Quant à la porte proprement dite H, elle se trouve à l'extérieur du foyer et pivote autour d'un axe horizontal inférieur. Elle est constituée d'une simple tôle munie de talons qui limitent son rabattement. La porte relevée procure une fermeture plus complète que le déflecteur, mais elle est cependant, à dessein, trop courte pour boucher entièrement l'ouverture, (fig. 67), l'air extérieur est toujours admis, quoiqu'en moins grande quantité, à la surface du combustible.

La rivure du cadre de la porte, n'étant pas directement refroidie par le contact de l'eau, est exposée à se brûler rapidement. On la protège par une pièce en fonte, dite paraflamme, qui la recouvre. Cette pièce, fixée par boulons, est facile à remplacer, elle protège en même temps le cadre du contact des ringards.

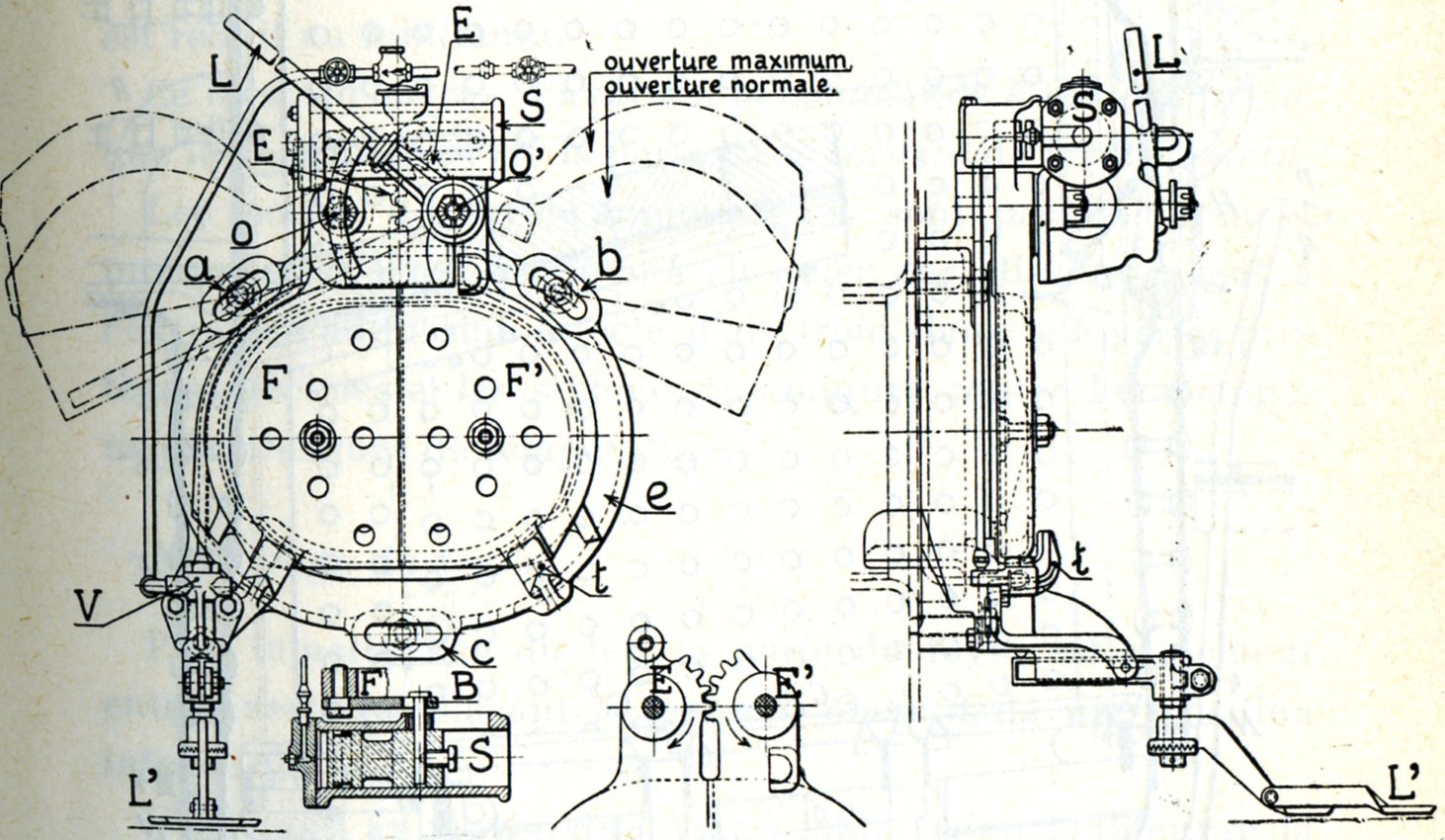

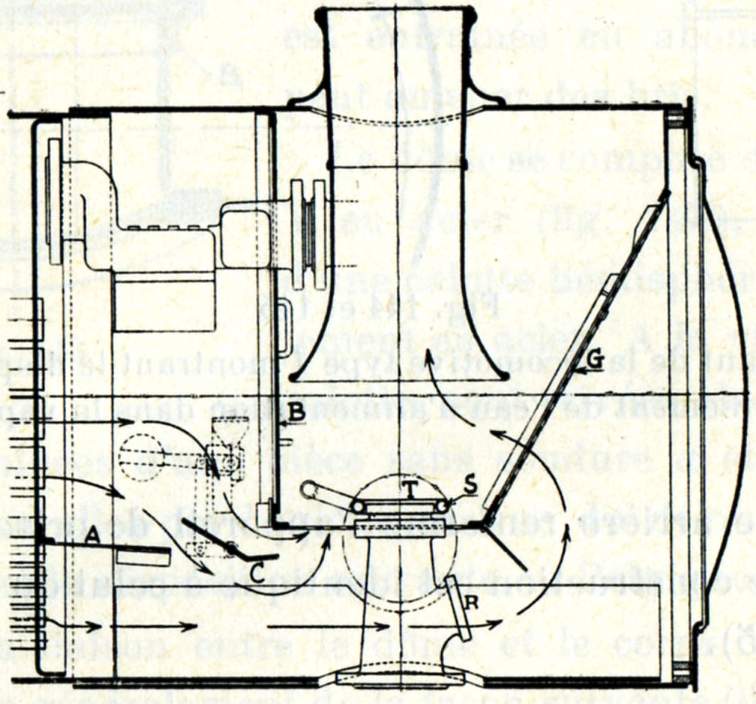

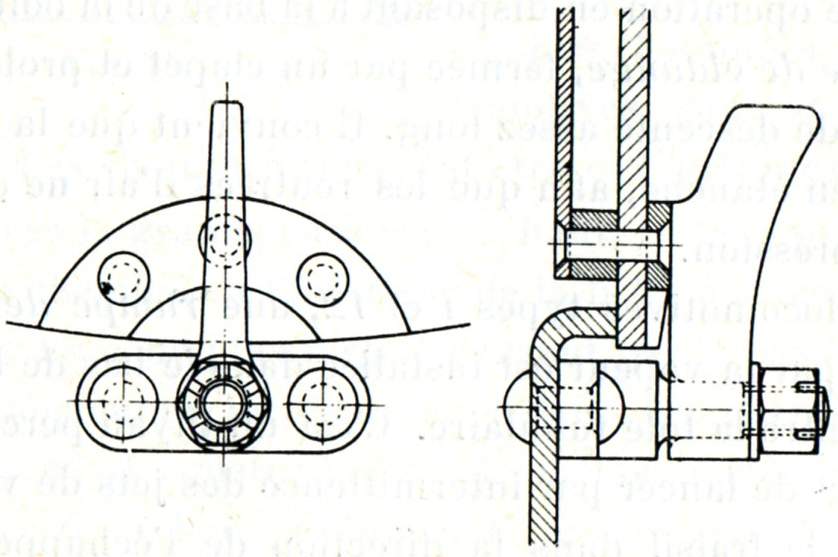

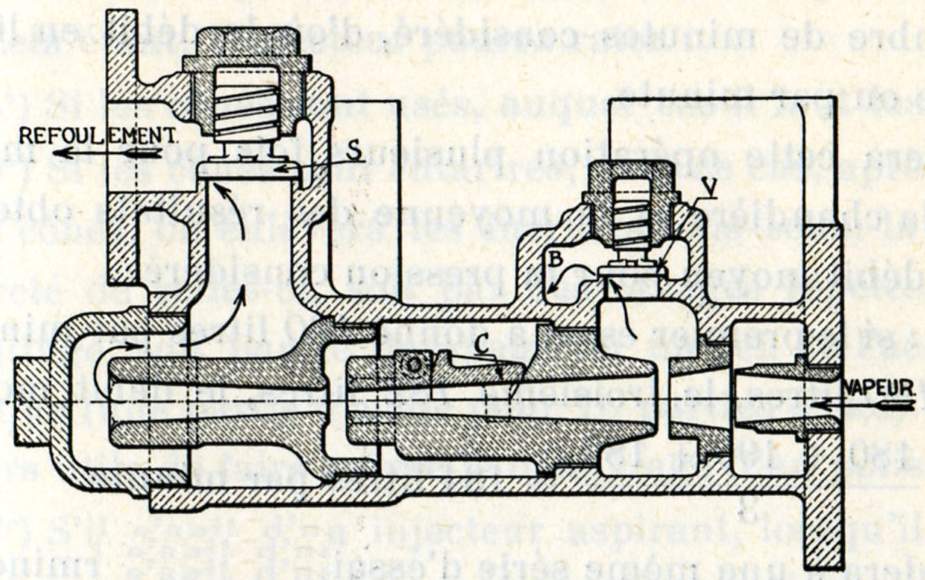

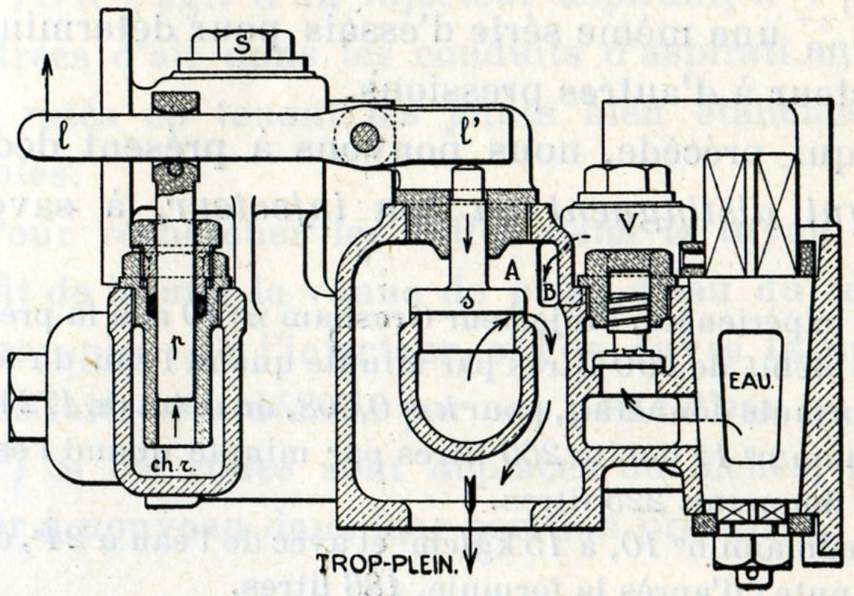

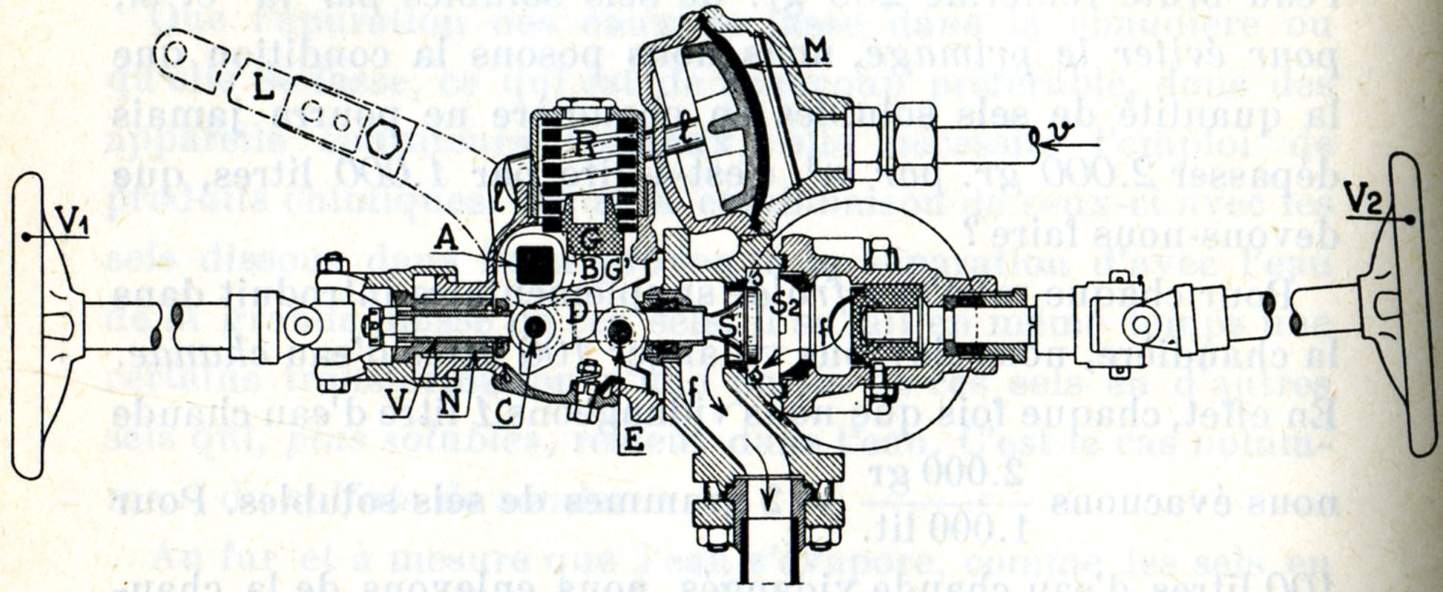

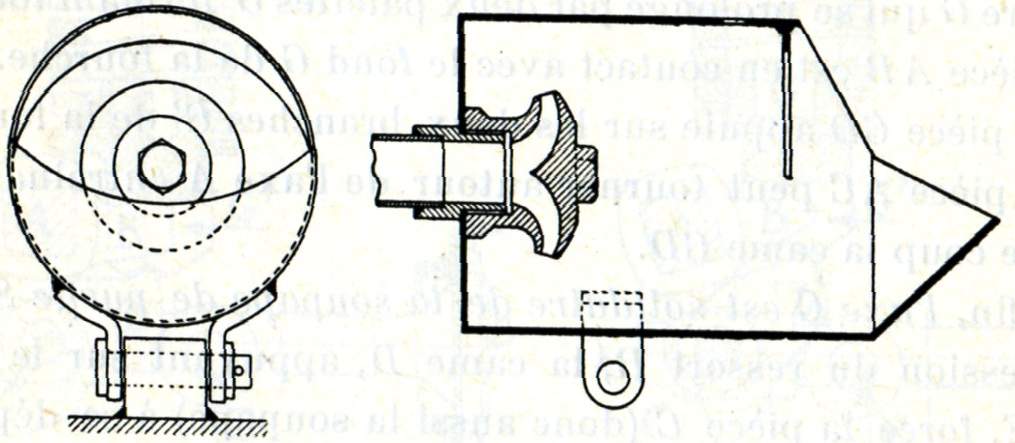

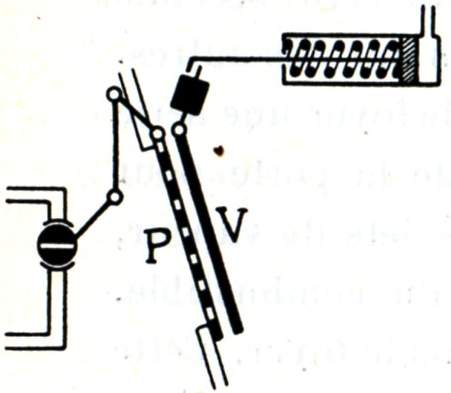

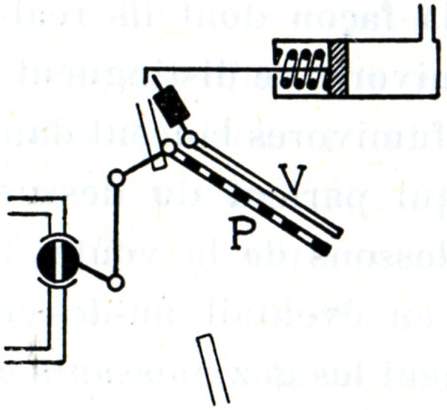

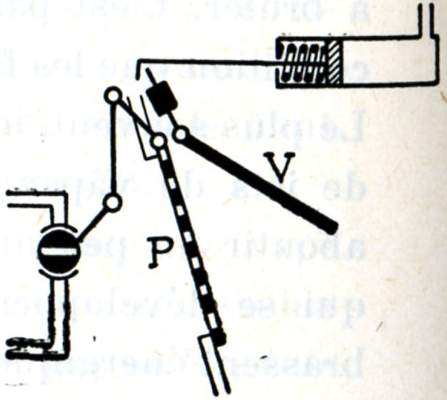

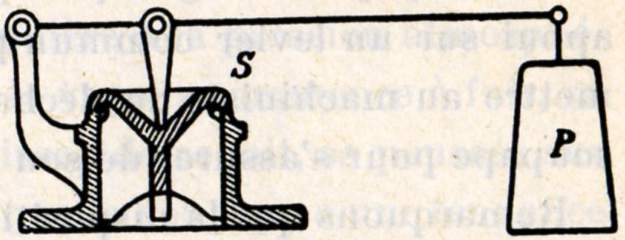

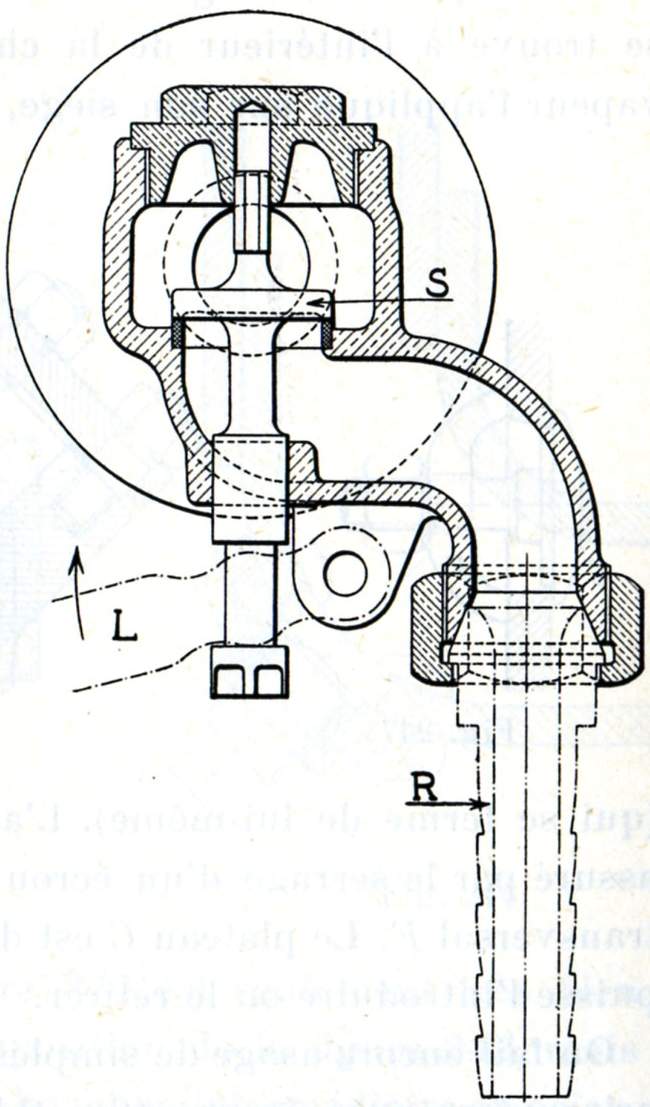

(fig. 64 à 66). - Cette porte se compose :

Fig. 64 à 66.

Porte de foyer système Franklin.

Lors de l'ouverture, chaque demi-porte pivote autour de son axe de rotation 0 ou 0'.

L'ouverture s'opère soit par l'action d'un servo-moteur à air comprimé S, soit par l'action d'un levier à main L.

Fig. 67.

| Légende | |||

| A. Tôle du ciel de la boîte à feu intérieure | M. Commande du modérateur | ||

| A’. Tôle d’arrière de la boîte à feu extérieure | N. Cadre du foyer | ||

| B. Bielle de suspension des sommiers | P. Clapet d’arrière du cendrier | ||

| C. Tôle selle | Q. Clapet d’avant du cendrier | ||

| D. Déflecteur | p et q. Commande des clapets des cendriers | ||

| d. Commande du déflecteur | R. Tirants d’ancrage des tôles tubulaires | ||

| E. Entretoises | S. Sommiers | ||

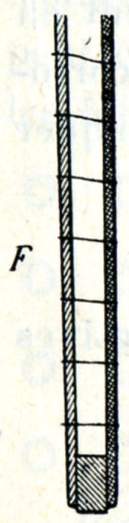

| F. Ciel de foyer | T. Tôle tubulaire | ||

| G. Grille | V. Voûte en briques réfractaires | ||

| H. Porte du foyer | X. Cendrier | ||

| 1. Sifflet | 2. Soupape de sûreté | 3. Bouchon fusible | 4. Bouchons de lavage |

A chaque pelletée, le chauffeur ouvre la porte en appuyant sur la pédale L' qui commande la valve V. Celle-ci, en se soulevant, permet l'arrivée de l'air comprimé à gauche du piston du servo-moteur S. Le piston, en se déplaçant vers la droite, actionne la bielle D reliée à la demi-porte F.

L'ouverture simultanée des deux demi-portes est assurée par deux portions d'engrenages E, E' montées en prolongement des demi-portes, comme le montrent les figures.

Dès que la pelletée est enfournée, le chauffeur lâche la pédale et les deux demi-portes se referment automatiquement.

Le temps pendant lequel la porte est ouverte est ainsi aussi court que possible ; il s'ensuit que le refroidissement du foyer est réduit au minimum.

Ce n'est qu'en cas d'avarie à la commande à air comprimé que le chauffeur ouvre la porte en se servant du levier à main.

Les portes de foyer automatiques sont particulièrement intéressantes avec les foyers en acier car elles réduisent à l'extrême l'admission directe d'air froid dans le foyer et protègent les tôles et les siphons thermiques contre les changements brusques de température.

Pour le nettoyage du feu, la porte du foyer est seulement entr'ouverte en plaçant le levier à main dans une position intermédiaire.

C'est aussi au moyen du levier à main qu'on manœuvre la porte pour l'allumage du feu et pour la mise en pression de la chaudière.

Le ciel du foyer est constitué comme les autres parois d'une tôle plane ou légèrement cintrée. Il est donc également nécessaire de le consolider.

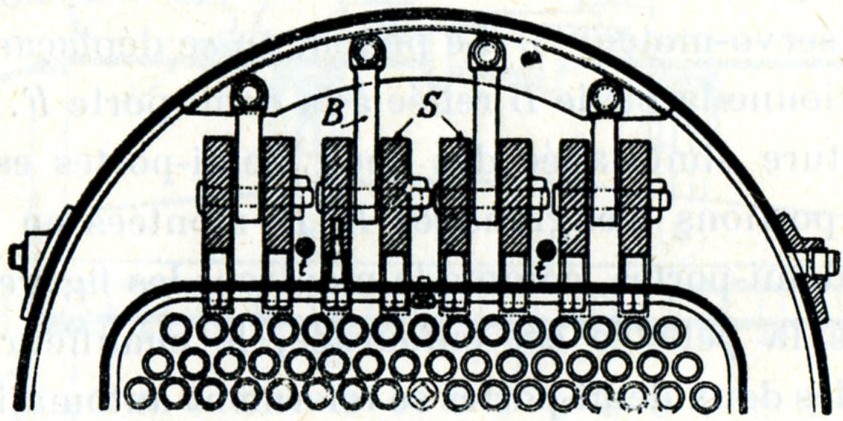

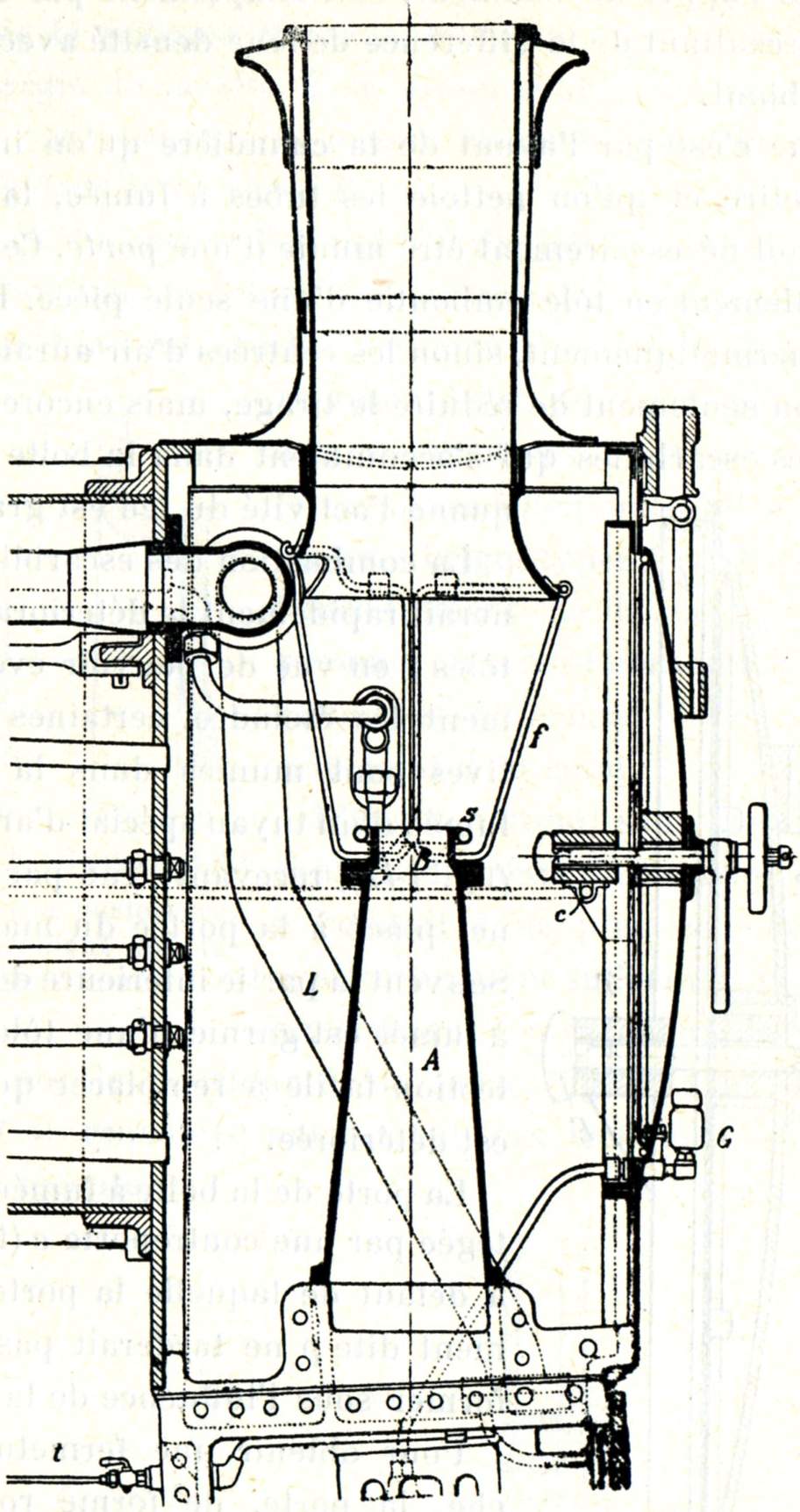

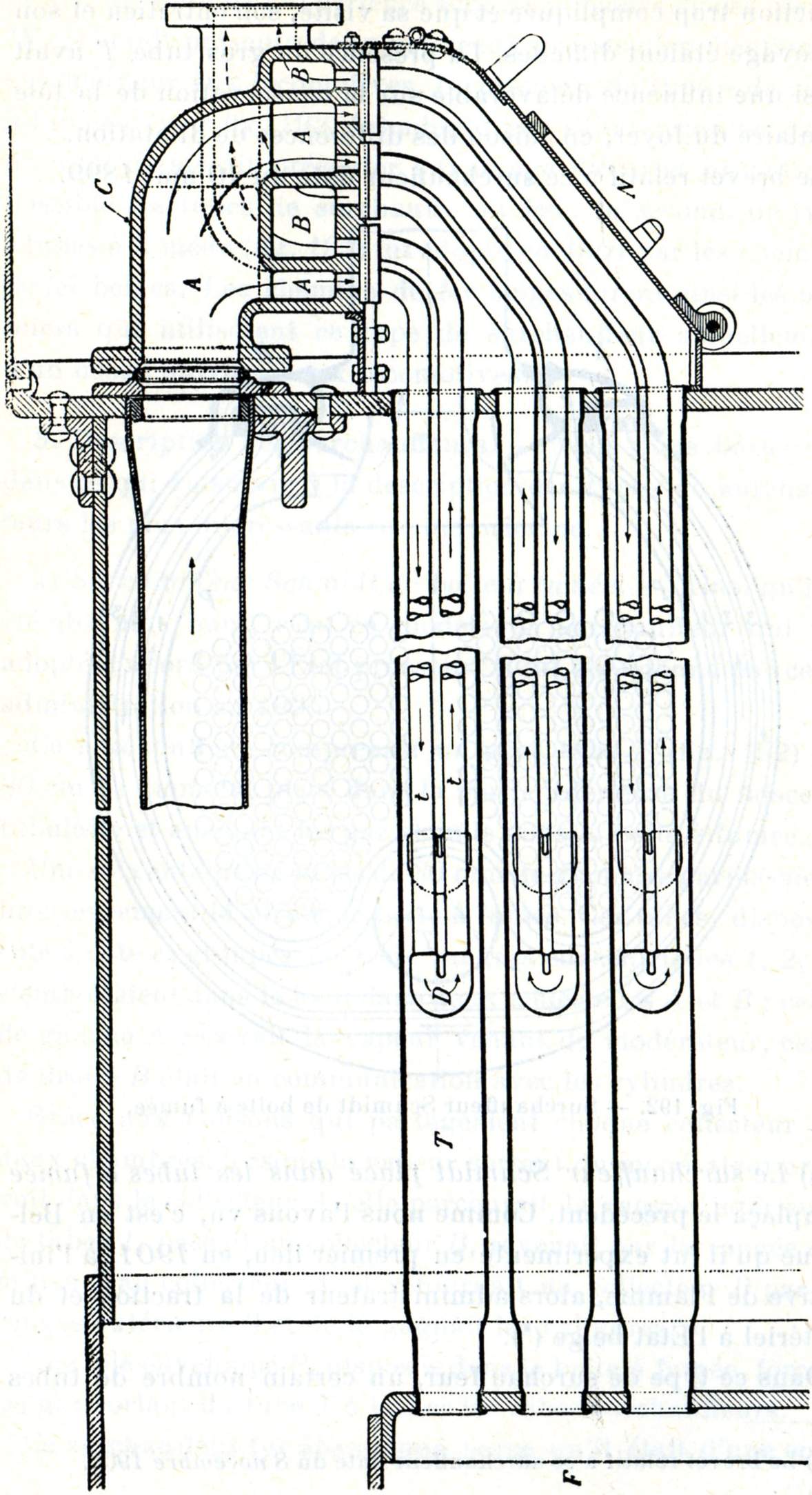

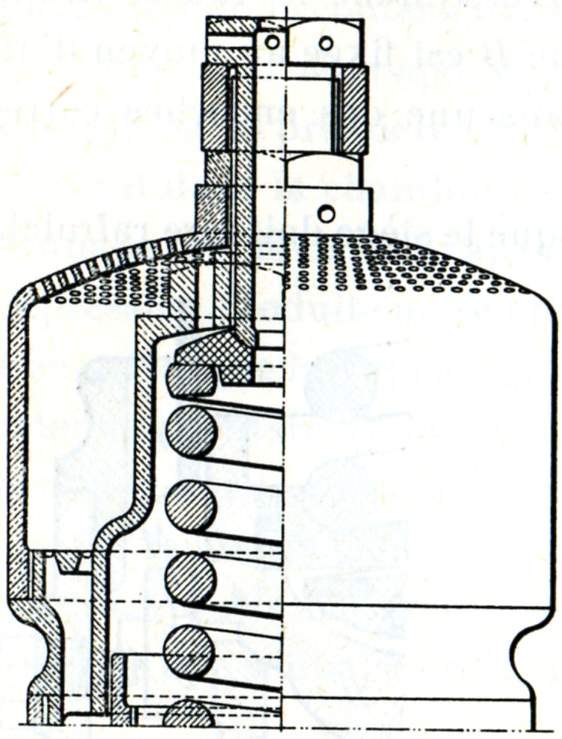

Le plus ancien mode de consolidation est celui par sommiers ou fermes (fig. 67 et 68).

On ne le rencontre plus guère que dans d'anciennes locomotives et, si nous nous attardons à le décrire, c'est qu'il est instructif de voir comment, à cette époque, l'on avait résolu le problème de la libre dilatation du ciel du foyer et parce qu'enfin, nous en retrouvons le principe dans le système adopté dans la locomotive Pacific type 1 pour permettre à la partie avant du ciel du foyer de se dilater librement.

Fig. 68.

Dans le cas des figures 67 et 68, le ciel du foyer est soutenu au moyen de pièces S en fer forgé de section rectangulaire, dénommées sommiers, prenant appui par leurs extrémités sur la tôle tubulaire et sur la tôle d'arrière du foyer. La tôle du ciel est rattachée aux sommiers par des vis et l'ensemble se présente comme si la tôle du ciel était en quelque sorte pourvue de nervures longitudinales. L'énorme pression que le ciel supporte est alors reportée sur les parois avant et arrière du foyer.

Pour réduire la charge qui pèse sur ces deux tôles, on suspend le plus souvent les sommiers à la boîte à feu au moyen de bielles B. Les sommiers sont suspendus deux à deux à un fer T rivé à la boite à feu.

Les sommiers ainsi disposés longitudinalement sont évidemment d'autant plus lourds que le foyer est plus long ; en les plaçant transversalement, c'est-à-dire dans le sens de la moindre largeur du foyer, on peut se contenter de pièces moins fortes et partant plus légères, mais l'orientation longitudinale se prête mieux à la visite et au lavage de la chaudière.

Dans le cas où les sommiers sont transversaux, on peut leur faire prendre appui sur des équerres ou consoles fixées aux parois latérales de la boîte à feu.

On remarquera que les sommiers permettent au ciel de se soulever librement quand le foyer se dilate.

Fig. 69 et 70.

Foyer Belpaire. - Locomotive type 53.

La consolidation par sommiers conduisait à un poids d'autant plus considérable que la surface du ciel allait sans cesse en croissant avec la puissance des chaudières.

En 1864, feu Belpaire, Administrateur des chemins de fer de l'Etat belge (note 039), amené à donner à ses chaudières une grande surface de grille dans le but de brûler du charbon menu alors d'un prix inférieur, chercha à obtenir un poids moindre pour la consolidation du ciel et, en même temps, à en rendre l'exécution plus précise et plus sûre ; il abandonna les sommiers et créa le type de foyer qui porte son nom (fig. 69 et 70) et qui se distingue par les deux caractères suivants :

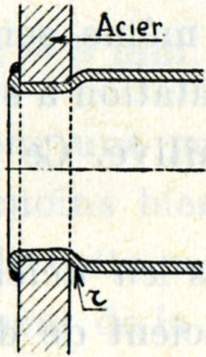

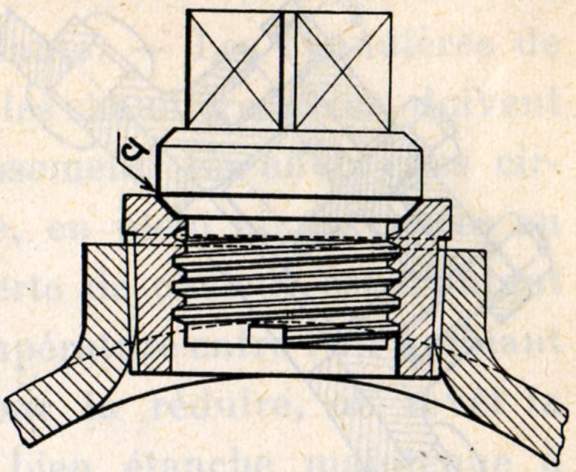

Fig. 71.

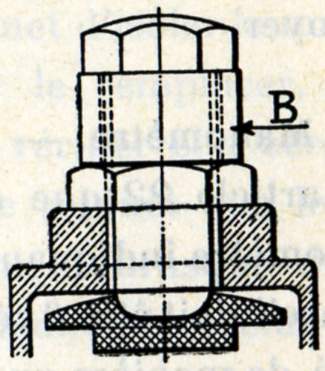

Suspension articulée de l'avant du foyer.

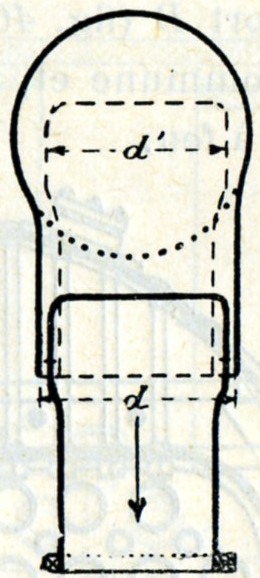

Les tirants sont des boulons établis de la manière suivante (fig. 71) : du côté de la tôle d'acier extérieure, la tête s'appuie sur une mince feuille de cuivre pour former joint, puis le boulon est fileté sur l'épaisseur de la tôle d'acier, ensuite aminci et fileté de nouveau à la traversée de la tôle de cuivre, enfin, contre celle-ci, vient se visser l'écrou. Le diamètre d est supérieur au diamètre d' pour faciliter l'introduction et l'enlèvement des tirants ; quant aux filets, ils ont nécessairement le même pas.

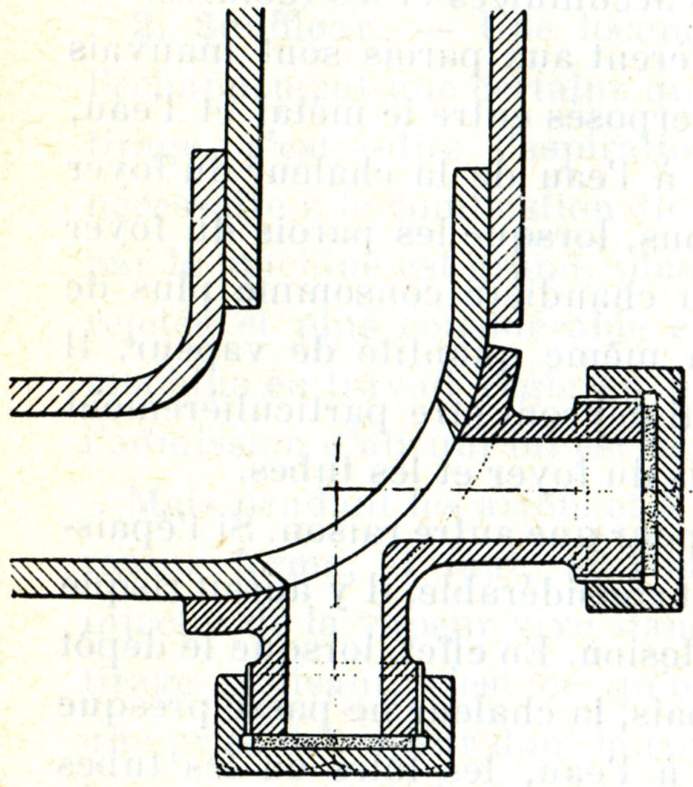

Actuellement, que la boite à feu soit du type Belpaire ou qu'elle soit à berceau cylindrique, les ciels de foyer sont invariablement armés par des tirants les reliant à l'enveloppe extérieure ; dans le premier cas, ces tirants sont verticaux, dans le second cas, ils sont disposés radialement (fig. 46, 47, 72 et 73), ou même verticalement comme dans la chaudière de la locomotive type 9 (fig. 75).

Les tirants traversant alors obliquement la boite à feu, on donne à celle-ci une très forte épaisseur pour mieux garantir l'étanchéité de l'assemblage.

Dans le système d'armature par tirants (locomotives types 9, 10, etc.), on place près de la tôle tubulaire une double rangée de tirants à dilatation (fig. 69 et 71), qui permettent au ciel du foyer de se soulever légèrement à l'avant quand la tôle tubulaire se dilate lors de l'allumage.

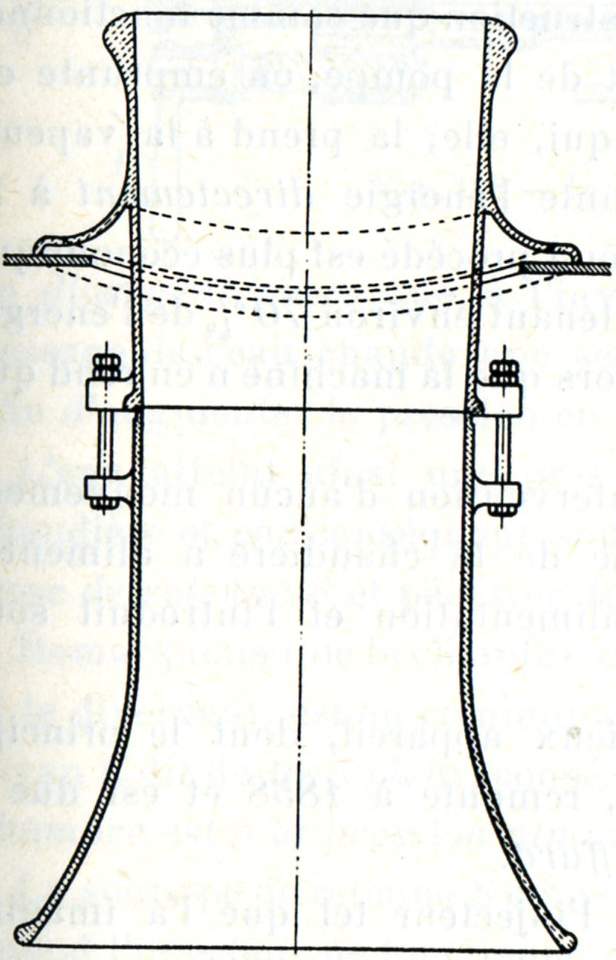

Aux chaudières des locomotives type 38, le même résultat est obtenu au moyen de tirants spéciaux, véritables entretoises flexibles et disposés en trois rangées (fig. 72). Le jeu entre la tête sphérique et l'écrou à chapeau est suffisamment grand pour parer au soulèvement de l'avant du foyer.

Fig. 72 et 73.

Consolidation du ciel par tirants radiaux. - Locomotive type 38.

La figure 74 montre le système adopté sur les locomotives Pacific type 1 pour permettre à la partie avant du ciel du foyer de se soulever sous l'effet de la dilatation.

Ce système s'inspire à la fois de la suspension par sommiers (fig. 67 et 68) et de la suspension articulée (fig. 71).

En effet, des équerres ou sommiers S reportent la pression qui s'exerce sur le ciel :

Fig. 74 Dilatation du ciel du foyer. - Locomotive Pacific type 1

Sur ces équerres prennent simplement appui les têtes des tirants t1 t2.

Dans les foyers du type Belpaire, les parties des parois latérales de la boîte à feu qui dépassent le ciel du foyer sont entretoisées par des tirants horizontaux (fig. 69) ; dans les chaudières à berceau cylindrique (machines types 9, 10, 35 et 36), les parties cylindriques des faces latérales sont également réunies par des tirants transversaux disposés horizontalement, mais la consolidation est complétée par des fers T rivés (Fig. 75).

Elle est consolidée par des tirants horizontaux qui s'attachent à des douilles fixées à la première virole du corps cylindrique (fig. 69 et 70), ou à la tôle tubulaire de la boite à fumée, ou bien, comme dans les locomotives Pacific type 1, par des brides de renfort B (fig. 46) qui s'articulent à l'arrière sur une cornière commune et, à l'avant, à des pattes rivées au ciel de la boite à feu.

Fig. 75.

Consolidation du ciel par tirants verticaux. - Locomotive type 9.

Le principal avantage du foyer Belpaire réside dans ce fait que les faces à relier sont parallèles, ce qui facilite le calcul, la pose et la tenue des entretoises et des tirants ; on peut ajouter comparativement aux anciens sommiers, que les tirants gênent peu la circulation de l'eau et permettent plus aisément le lavage du ciel du foyer.

La disposition du foyer Belpaire, avec ciel de boîte à feu plat, a encore l'avantage de conduire à une surface d'évaporation de l'eau un peu plus grande qu'avec le berceau cylindrique. Il en résulte que les entraînements d'eau sont moins à craindre.

Par contre, le berceau cylindrique s'assemble plus facilement avec le corps cylindrique. Le foyer Belpaire nécessite, pour passer de la forme plane du ciel à celle du corps cylindrique, l'emploi d'une tôle spéciale de forme compliquée, nécessitant des travaux de forge difficiles.

On ne peut guère trouver de limite à l'application du foyer Belpaire que dans le cas de foyers débordants, lorsque la hauteur de l'axe du corps cylindrique au-dessus du rail est très grande, les coins supérieurs du foyer Belpaire masquent alors davantage la vue au machiniste.

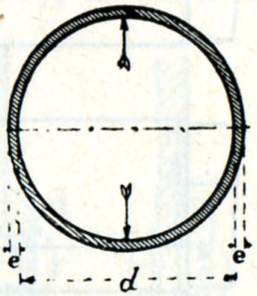

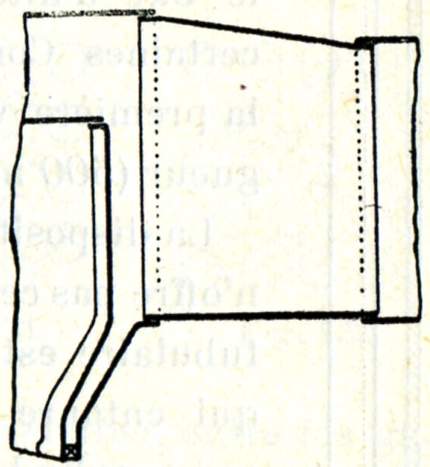

Le foyer est disposé de manière qu'on puisse l'introduire par le dessous à l'intérieur de la boîte à feu et le retirer en le descendant par le bas (fig. 76). Dans ces conditions, il faut que la plus grande largeur d' extérieure du foyer soit plus petite que la largeur intérieure d de la boîte à feu à l'endroit du cadre. Lorsque le diamètre du corps cylindrique est très grand et que le foyer descend entre les longerons (fig. 77), on doit forcément retirer le foyer par le dessus, alors la tôle du berceau cylindrique est en trois pièces, avec d plus grand que d’. Enfin, plus rarement, on retire le foyer par l'arrière en démontant la façade de la boîte à feu.

|

|

| Fig. 76. | Fig. 77. |

A la S.N.C.B., aux locomotives types 36, 38 et 69, on retire le foyer par le dessous, sans enlever le cadre.

Dans certains cas, comme dans les locomotives type 10, on doit démonter préalablement la tôle selle pour sortir le foyer par le dessous.

Quand la tôle arrière de la boite à feu doit être renouvelée, c'est par l'arrière qu'on relire et qu'on réintroduit le foyer.

Lorsque la virole arrière du corps cylindrique doit être remplacée, on découple la boîte à feu du corps cylindrique pour sortir le foyer par l'avant.

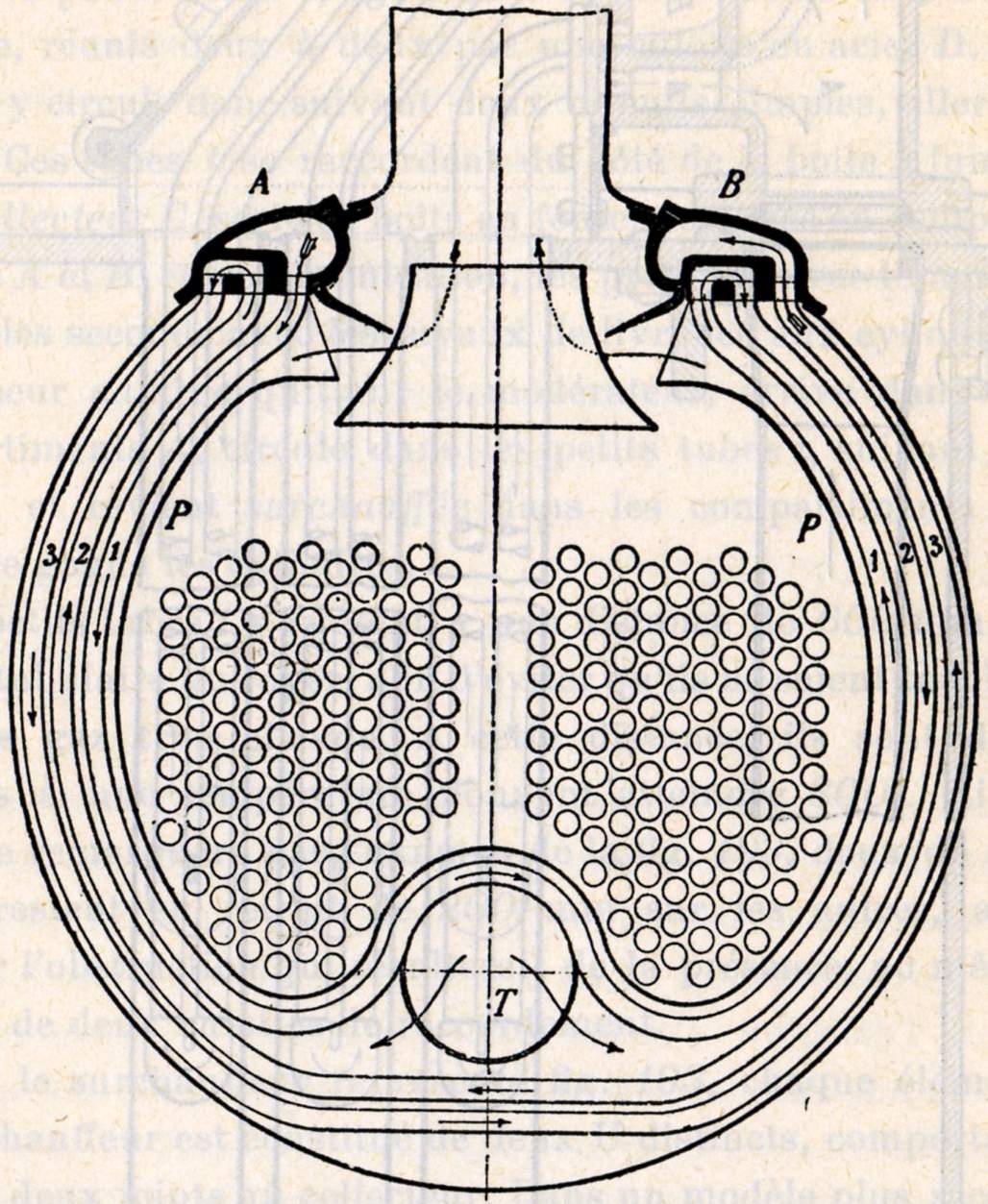

On place des voûtes en briques réfractaires dans les foyers pour forcer, malgré le tirage, les flammes à revenir vers l'arrière avant de se diriger vers le faisceau tubulaire, ce qui opère un brassage des gaz et procure une combustion plus parfaite (fig. 46 et 67). La combustion est d'autant plus complète qu'elle se produit dans un milieu large, maintenu à très haute température par la voûte incandescente. Les gaz combustibles sont, grâce à ces conditions favorables, brûlés avant leur entrée dans le faisceau tubulaire. Dans celui-ci, la combustion ne pourrait se faire qu'imparfaitement, en effet, la surface offerte par les tubes n'est pas à haute température et la vitesse de circulation des gaz y est trop grande. La voûte protège en outre dans une certaine mesure l'entrée des tubes contre les coups d'air froid. La voûte s'emploie surtout avec les foyers profonds et demi-profonds.

Les voûtes reposent sur des supports fixés aux parois latérales ; elles se construisent, en général, au moyen de briques réfractaires de dimensions ordinaires.

Dans leur confection, il faut veiller à ce que les briques assemblées au moyen de ciment réfractaire (argile pure et briques réfractaires broyées) laissent entre-elles un joint aussi étroit que possible.

Le retrait que subissent les joints sous l'action de la chaleur peut provoquer la dislocation de la voûte. Pour limiter le nombre de ces joints, on a été amené à faire usage de briques, ou voussoirs, de plus grandes dimensions. La construction ainsi obtenue est meilleure, mais pour certaines raisons pratiques, (facilité d'approvisionnement, réparation des voûtes, réduction du nombre de types à tenir en réserve, etc.), on tend à y renoncer.

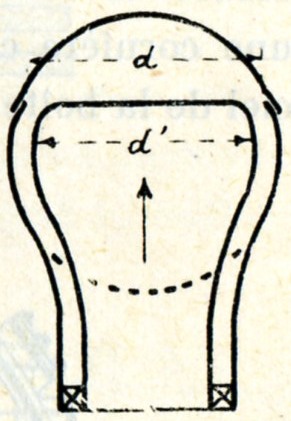

Lorsque la portée de la voûte devient assez considérable, aux foyers débordants (locomotives types 1, 29, 38), on a recours actuellement à la disposition représentée fig. 78 et 79. La voûte repose sur une série de tubes bouilleurs ou thermo-siphons de 67 mm de diamètre intérieur, sur lesquels les briques sont simplement posées, sans mortier.

Celles de côté reposent d'une part sur un tube, d'autre part sur la paroi du foyer (fig. 79, coupe AB). Les briques sont évidées par le dessous pour réduire leur poids.

Les tubes supports de voûte sont pleins d'eau ; en raison de leur inclinaison, il se produit dès l'allumage une circulation favorable à la transmission de la chaleur et à sa bonne répartition.

Fig. 78 et 79.

Voûte supportée par les tubes bouilleurs. - Locomotive type 38.

La partie inférieure du foyer doit être fixée à la boite à feu d'une manière à la fois solide et étanche. Pour réaliser cette fixation, on interpose le plus généralement entre les parois à réunir un cadre N (fig. 46 et 67), de section rectangulaire en acier, forgé d'une pièce. Ce cadre est usiné sur les deux faces en contact avec les parois et fixé par une double rivure. Il sert aussi d'attache au cendrier et aux sommiers transversaux qui supportent la grille.

L'épaisseur du cadre varie de 60 à 85 mm. Cette épaisseur détermine, dans la partie inférieure tout au moins, celle des lames d'eau comprises entre les parois du foyer et celles de la boite à feu. Cette épaisseur doit être suffisante pour ne pas gêner la circulation de l'eau et la vaporisation ; dans certains foyers débordants, le cadre a jusque 120 mm.

La grille varie de forme, de dimensions et de disposition selon la nature du combustible à brûler. Dans une grille, deux éléments principaux sont à considérer : l'épaisseur et l'écartement des barreaux, ce sont eux en effet qui déterminent : 1°) la section de passage de l'air, 2°) la grosseur des morceaux de combustible que la grille peut laisser tomber.

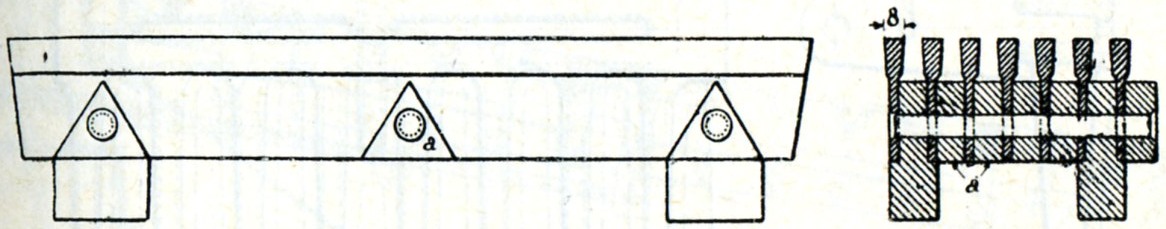

Les barreaux sont en acier et reposent sur des sommiers transversaux également en acier. En Belgique, les grilles sont constituées de paquets de barreaux en acier laminé du profil représenté fig. 80 et 81, assemblés au moyen de rivets et de petites pièces intercalaires a en acier ; les écartements entre barreaux sont de 10 mm pour les foyers profonds des locomotives types 18, 19 et 20 ; de 8 mm pour les foyers mi-profonds. Quant à l'épaisseur des barreaux, elle est invariablement de 8 mm.

Fig. 80 et 81.

L'inconvénient des grilles à barreaux fixes que nous venons de décrire est d'obliger le chauffeur à un travail assez sérieux pour éclaircir la grille pendant la marche. Lorsque la proportion de cendres du charbon est assez considérable, ce travail devient quasi impossible.

Au cours du nettoyage du feu, il arrive souvent que des paquets de grille sont basculés dans le cendrier ce qui nécessite le retrait du feu pour la remise en place des paquets de grille. Si l'avarie se produit en cours de route, le personnel doit avoir recours à des moyens de fortune (morceaux de tôle, par ex.) pour obstruer le trou dans la grille et éviter ainsi la détresse par suite de la chute de pression.

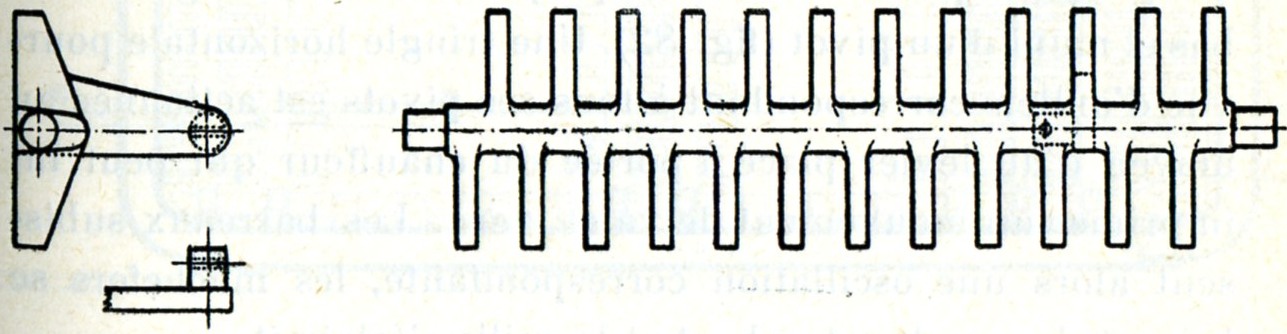

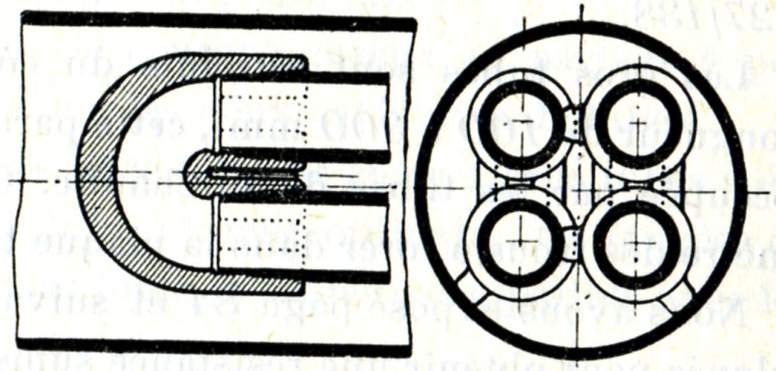

Fig. 82 et 83.

Élément de grille à secousses.

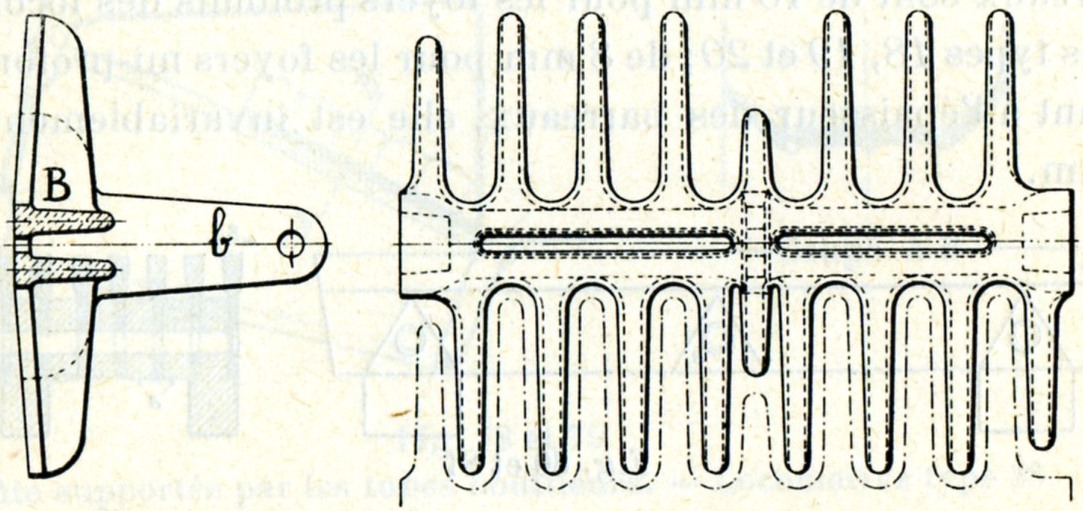

La grille à secousses remédie à ces difficultés. Elle se compose d'éléments transversaux (fig. 83) en fonte présentant de part et d'autre une série de dents alternées qui pénètrent dans des intervalles correspondants de l'élément voisin. Aux éléments extrêmes d'avant et d'arrière, le nombre de dents est doublé (fig. 86 et 87). Les interstices entre les dents des barreaux ont une largeur variant de 13 mm à 15 mm.

Fig. 84 et 85.

Élément de grille à secousses à coins arrondis de la S.N.C.B.

Les éléments de grille pivotent autour de deux tourillons reposant sur deux sommiers latéraux en acier moulé (fig. 86), ces sommiers sont supportés par des fers plats plies p fixés au cadre du foyer, comme le montre la figure 90.

Dans un modèle plus récent, les éléments sont coulés avec coins arrondis conformément aux dessins des figures 84 et 85.

La rotation des éléments est obtenue comme suit (fig. 87) : chaque pièce présente un bras perpendiculaire, dirigé vers le bas et muni d'un pivot (fig. 82). Une tringle horizontale pourvue d'œillets correspondant à tous ces pivots est actionnée au moyen d'un levier placé à portée du chauffeur qui peut lui imprimer un mouvement de va et vient. Les barreaux subissent alors une oscillation correspondante, les mâchefers se brisent, les cendres tombent et la grille s'éclaircit.

Le feu peut donc subir sans difficulté un nettoyage partiel pendant la marche et ce travail peut s'accomplir sans ouvrir la porte du foyer. Les refroidissements dus aux rentrées d'air froid sont donc limités au minimum.

Les avantages de la grille à secousses tendent à rendre son emploi de plus en plus général.

Généralement, la surface de la grille est divisée en deux parties actionnées séparément par deux leviers distincts, l'un à gauche, l'autre à droite. On réduit ainsi l'effort nécessaire à la manœuvre. Pour les grandes surfaces, la grille est divisée, dans le même but, en 4 parties actionnées séparément.

Fig. 86 el 87.

Grilles à secousses des locomotives type 64 et 81.

Les grilles sont légèrement inclinées vers l'avant de sorte que, par les trépidations de la marche, le combustible descend graduellement vers l'extrémité avant où se trouve le jette-feu K (fig. 67 et 87) ; celui-ci est une portion de grille mobile constituée soit par des paquets de barreaux analogues à ceux de la partie fixe, mais rendus solidaires soit d'un cadre, soit d'une pièce coulée de forme appropriée. Le chauffeur peut donner un mouvement de bascule à cette portion de grille au moyen d'un mécanisme placé à sa portée. Le jette-feu facilite considérablement le nettoyage du feu. La présence d'un essieu oblige parfois à placer le jette-feu au milieu de la grille (locomotive type 9).

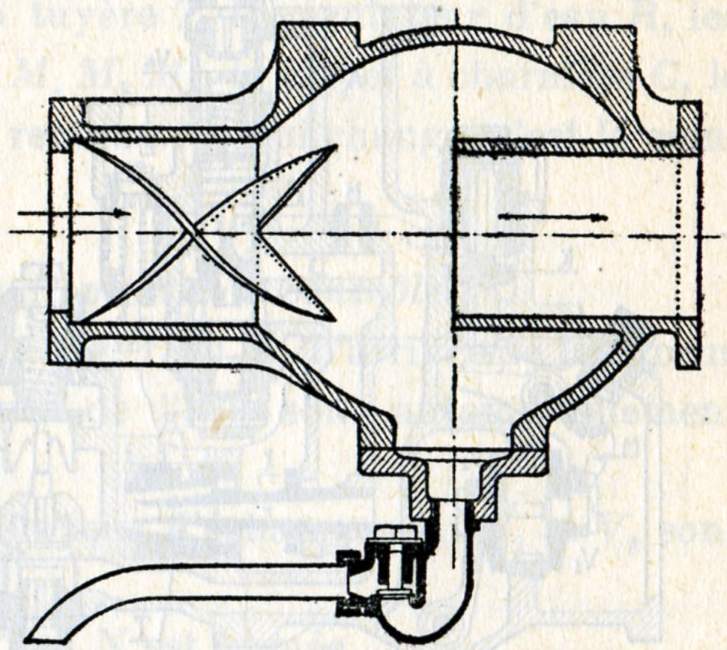

Cette grille, utilisée en Amérique, est mise à l'essai à la S.N.C.B. Son principe est le suivant :

Avec les grilles ordinaires (fig. 80 et 81) et les grilles à secousses du type des figures 82 et 84, il arrive, au moment des démarrages ou en cours de route quand la locomotive travaille au maximum que, sous la violence des coups d'échappement, l'intensité du tirage est telle que le feu se soulève et est arraché. Il en résulte des trous d'air dans la couche de combustible, la combustion se fait mal et la pression est difficile à tenir.

Fig. 88 et 89.

Grille pivotante à secousses système Hulson.

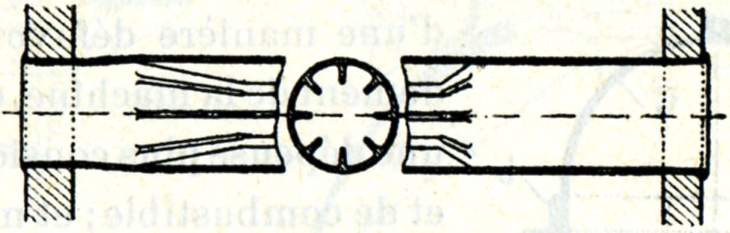

Pour réduire ces fâcheux effets, les éléments de la grille Hulson (fig. 88 et 89) sont conçus de telle manière que les orifices d'arrivée d'air (les tuyères) sont disposés de telle sorte que chaque jet d'air j entrant sous la couche de charbon rencontre un jet semblable j’. Il s'ensuit que, sans modifier le volume d'air aspiré, la vitesse de cet air est réduite, d'où diminution de la tendance à l'arrachement du feu.

On réalise ainsi ce qu'on pourrait appeler le tirage indirect par opposition au tirage direct des grilles plates ordinaires avec fentes.

Dans celles-ci, les arrivées d'air se font perpendiculairement à la couche de charbon en combustion, alors que dans la grille Hulson, les arrivées d'air par les tuyères se font parallèlement à la couche en combustion.

La forme des ouvertures des tuyères présente une conicité très marquée dans le bas, de sorte que les cendrées entrant dans les tuyères passent à travers celles-ci sans les boucher.

Les éléments de la grille Hulson sont coulés en fonte grise à grains fins. Ils sont montés sur des barreaux de support horizontaux pourvus d'un bras perpendiculaire et dont l'extrémité s'articule au mécanisme de pivotement de la grille.

Le nettoyage du feu est des plus facile car le pivotement des éléments permet de pratiquer une grande ouverture dans la grille et de vider rapidement n'importe quelle section de celle-ci.

Le plan de la grille doit, de préférence, être divisé en quatre zones constituées chacune par des barreaux mobiles ; chaque zone de barreaux étant commandée par son propre levier. On peut ainsi secouer la grille zone par zone en laissant le feu intact sur les autres zones.

La manœuvre de ces grilles permet l'évacuation des mâche-fers et des cendrées, l'emploi d'un jette-feu est inutile.

A l'arrêt ou en marche à modérateur fermé, l'activité de la combustion est fortement ralentie ; le feu dort, la couche supérieure de combustible devient noire, la vaporisation tombe, mais la pression de la vapeur se maintient. Très rarement, les soupapes de sûreté de la chaudière se soulèvent.

Pendant la marche à modérateur fermé, il faut tenir la porte du foyer fermée pour éviter le retour de flammes.

A la remise en marche de la locomotive, le feu se réveille instantanément dès l'ouverture du modérateur.

La souplesse de la conduite du feu est très grande.

En résumé, la grille à tuyères Hulson présente les avantages suivants :

Le foyer se complète par un cendrier.

Fig. 90.

C'est une caisse en tôle ou en acier moulé destinée, comme son nom l'indique, à contenir les cendres du foyer. Le cendrier est muni de clapets de vidange et d'admission d'air placés à l'avant et à l'arrière, dont le machiniste se sert utilement pour régler l'allure de la combustion. Les clapets d'air se manœuvrent, en effet, à volonté de la plateforme au moyen de leviers à portée de la main, ce qui permet, on le conçoit, de faire varier l'afflux d'air sous la grille. Les clapets et leurs leviers de commande p et q sont visibles sur la fig. 67. Les cendres sont évacuées par les clapets de vidange.

Aux foyers débordants, il existe aussi des clapets d'air latéraux (locomotives types 1, 12, 29).

Pour éviter que les cendrées incandescentes déforment ou brûlent le cendrier, on ménage la possibilité d'arroser celui-ci par de l'eau sous pression amenée par les tuyaux t visibles sur la figure 46.

Le cendrier affecte parfois une forme assez compliquée par suite de la nécessité de contourner les essieux avec des enveloppes qui en empêchent réchauffement.

L'inclinaison des parois du cendrier doit être suffisante pour assurer l'écoulement (ou la chute) des cendrées dans le fond du cendrier.

Pour réduire les dépenses d'entretien de la voie et pour que celle-ci garde sa douceur de roulement, il est important que le ballast de pierrailles conserve le plus longtemps possible sa perméabilité et son élasticité. Pour cela, il faut éviter que les vides existant entre les pierres soient comblés petit à petit par les cendrées qui tombent des foyers des locomotives.

C'est pour atteindre ce résultat que de 1930 à 1933, la S.N.C.B. a muni toutes ses locomotives de cendriers étanches en acier moulé ou en tôles soudées.

Pour le surplus, grâce à l'étanchéité du cendrier, on évite les risques d'incendie le long des voies par la projection de cendrées incandescentes.

Un chauffeur expérimenté et de force musculaire normale, ne peut guère charger plus de 2.500 kg de charbon par heure, en régime continu de 3 à 4 heures.

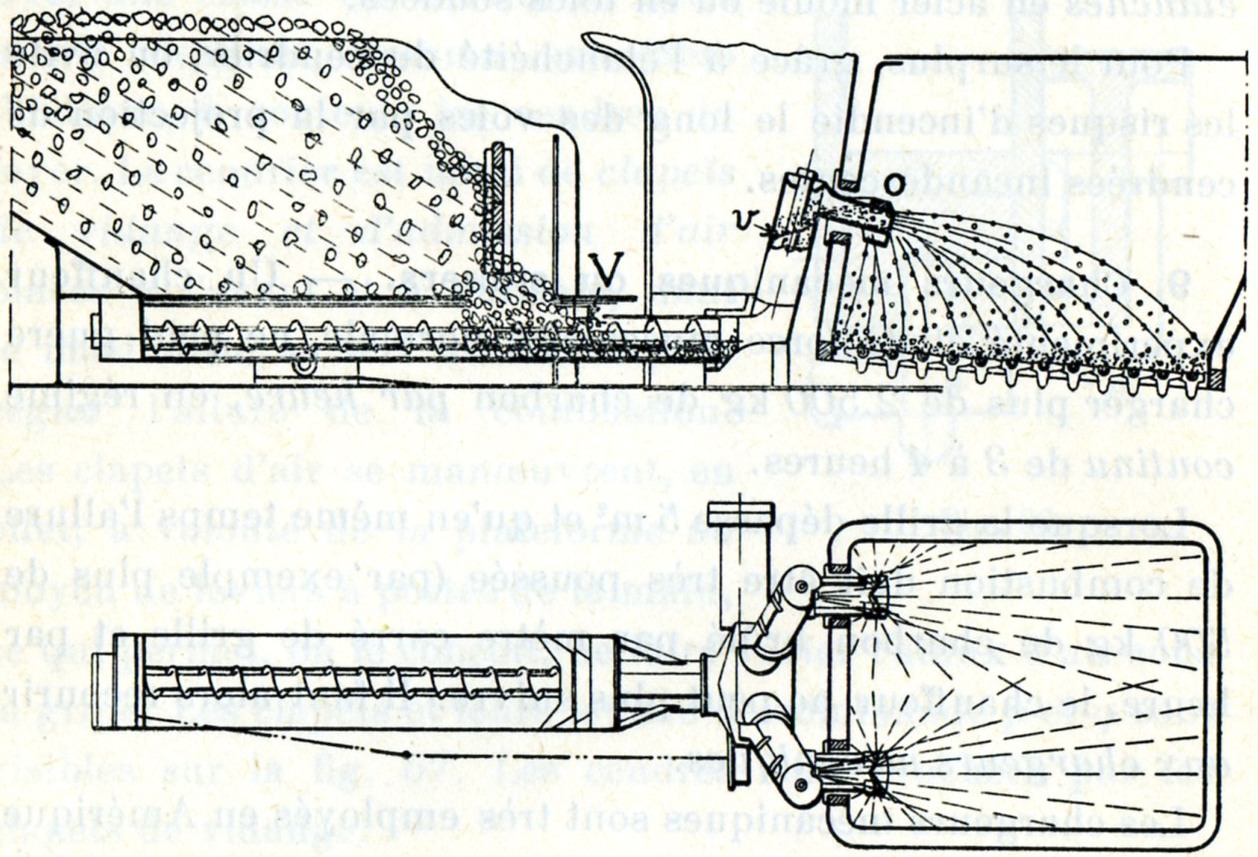

Lorsque la grille dépasse 5 m² et qu'en même temps l'allure de combustion doit être très poussée (par exemple plus de 500 kg de charbon brillé par mètre carré de grille et par heure), le chauffeur ne peut plus suivre. Il faut alors recourir aux chargeurs mécaniques.

Les chargeurs mécaniques sont très employés en Amérique où les surfaces de grille atteignent et dépassent même parfois 10 m². Des essais de chargeurs mécaniques sont également entrepris en France avec des grilles de 6 m² seulement.

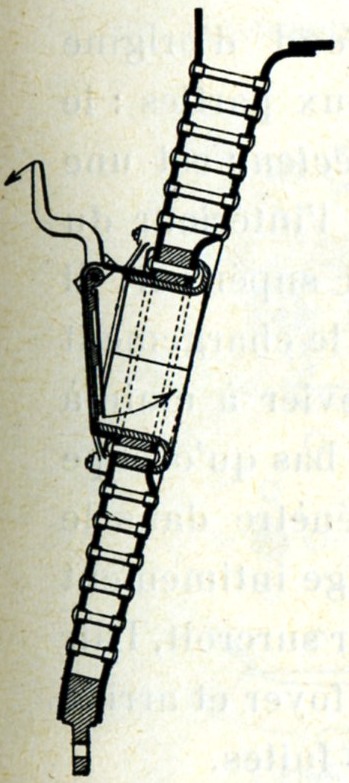

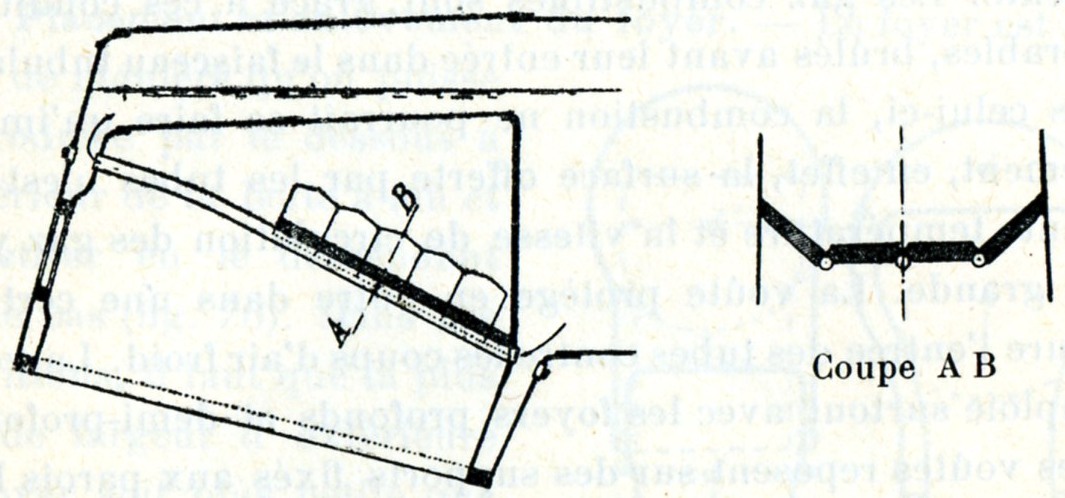

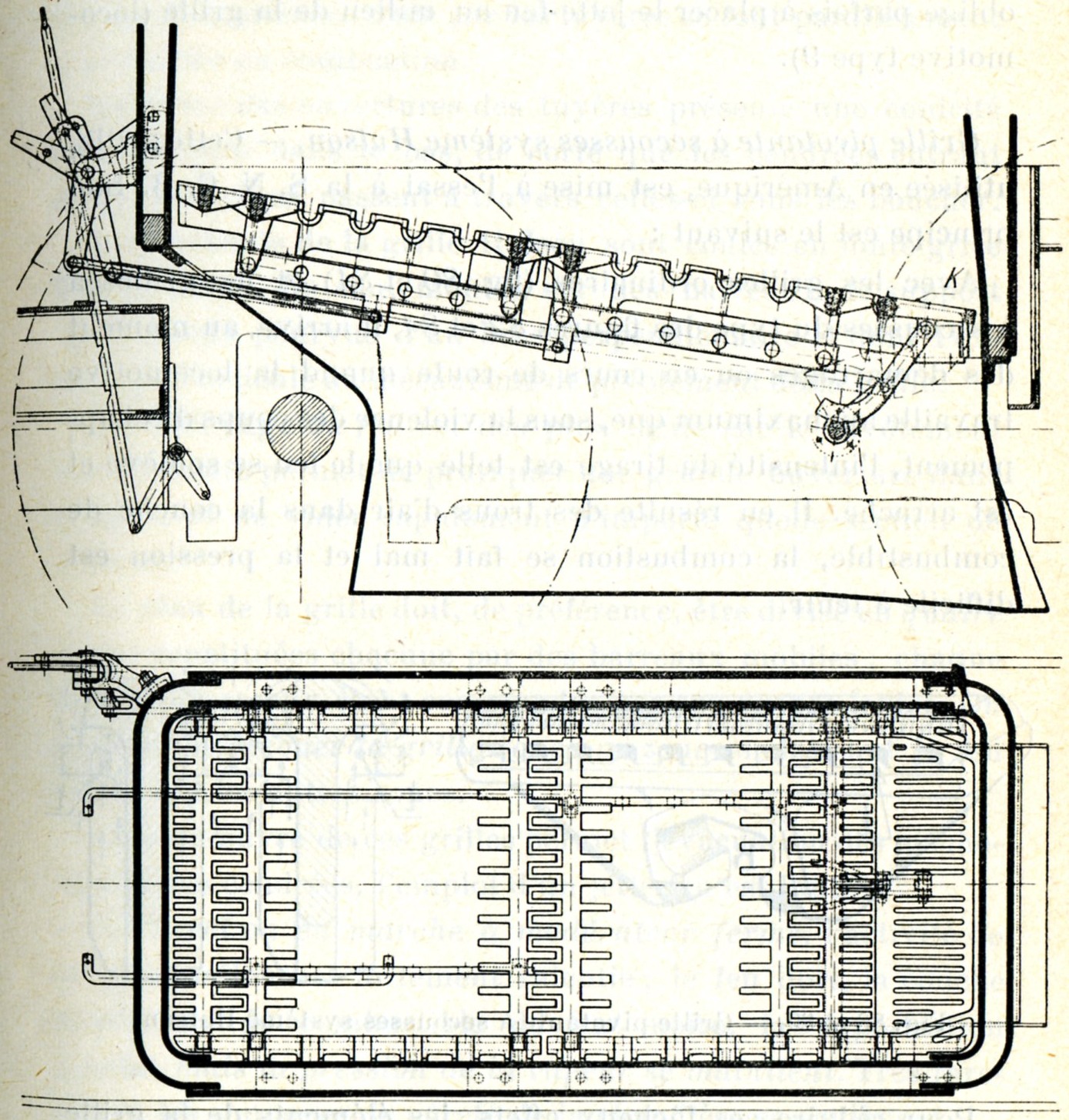

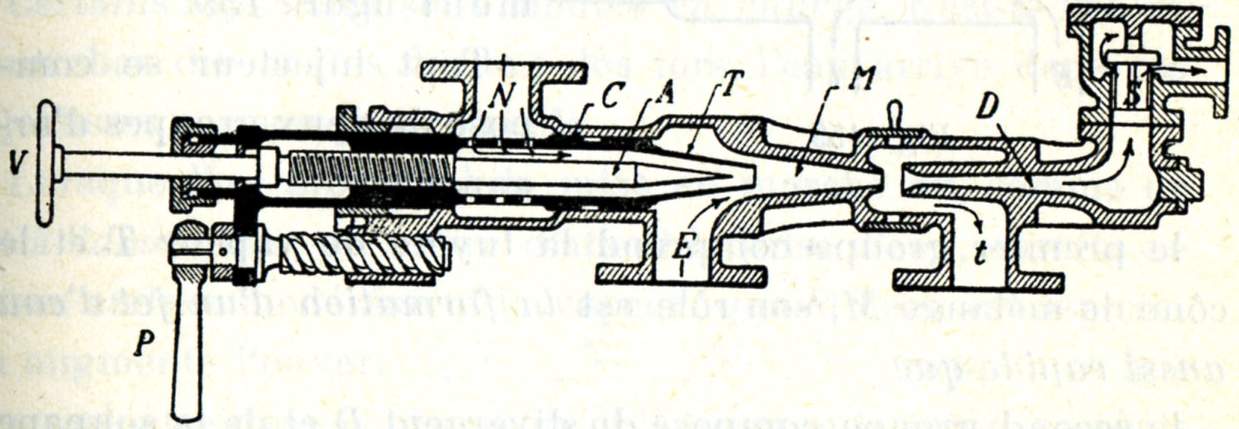

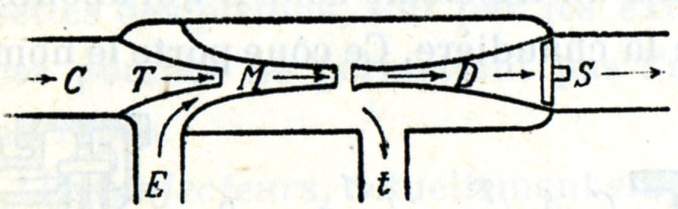

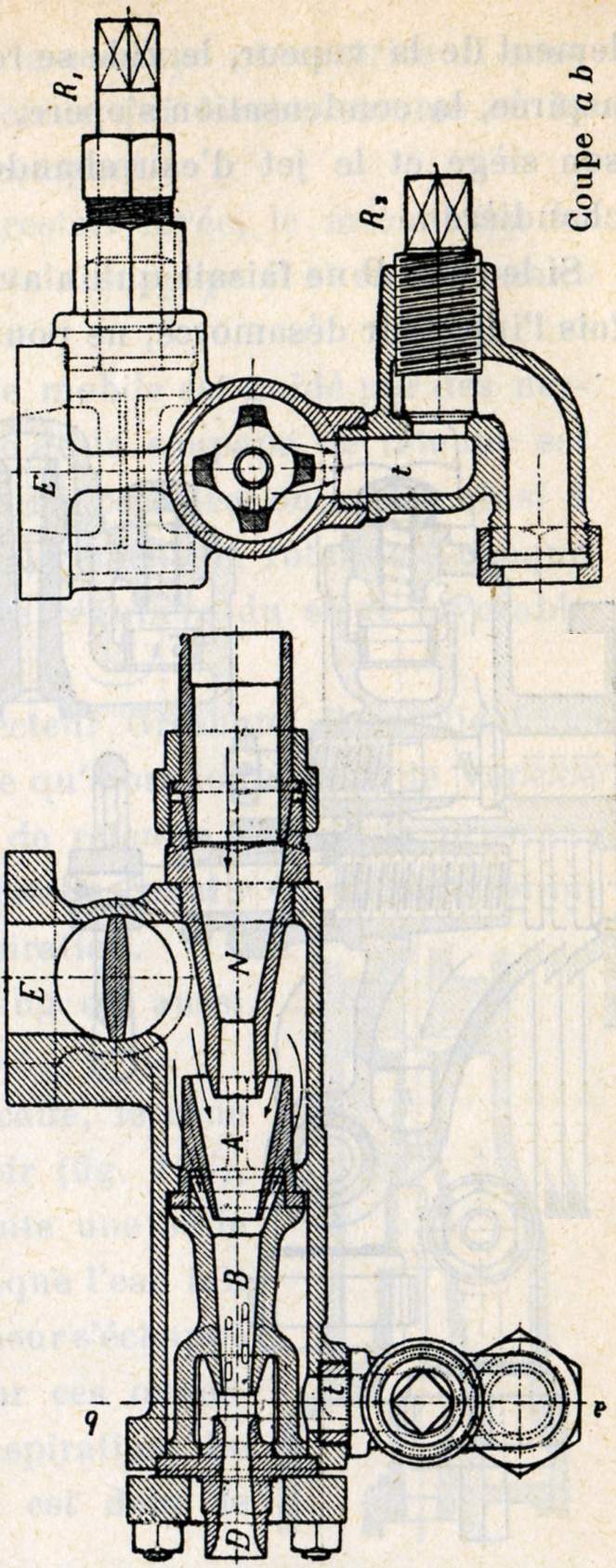

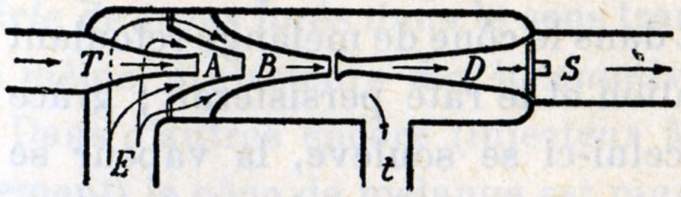

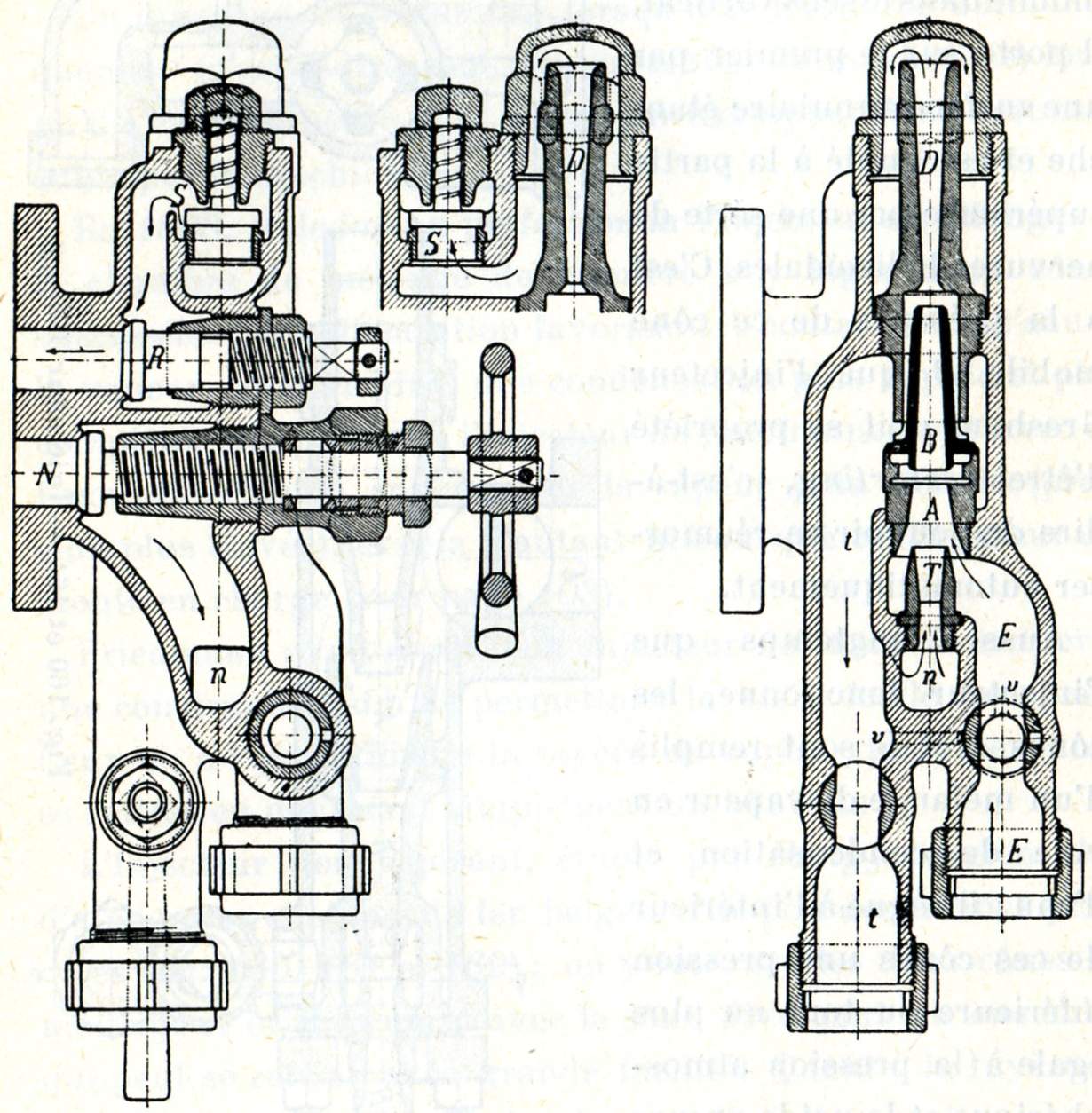

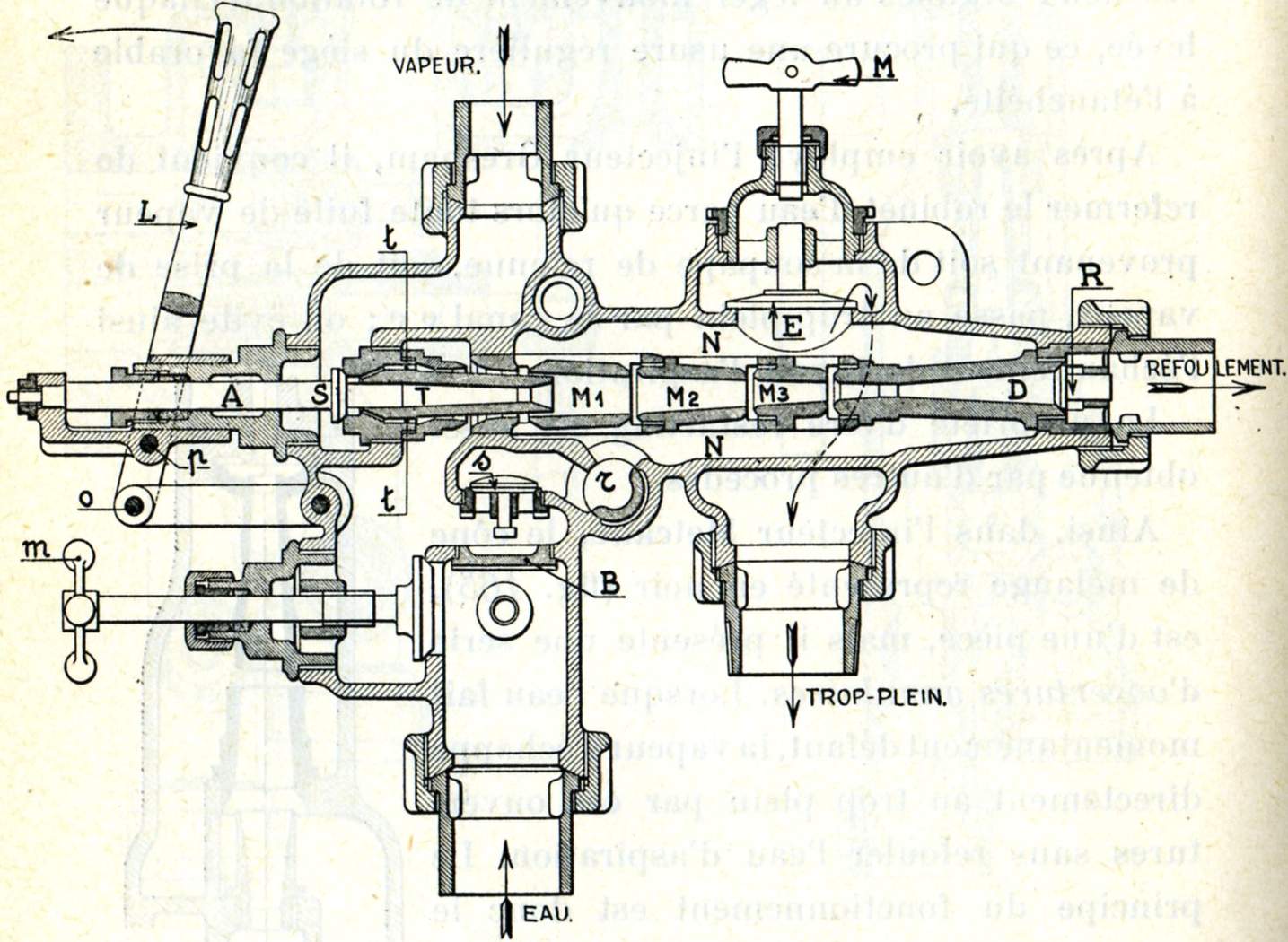

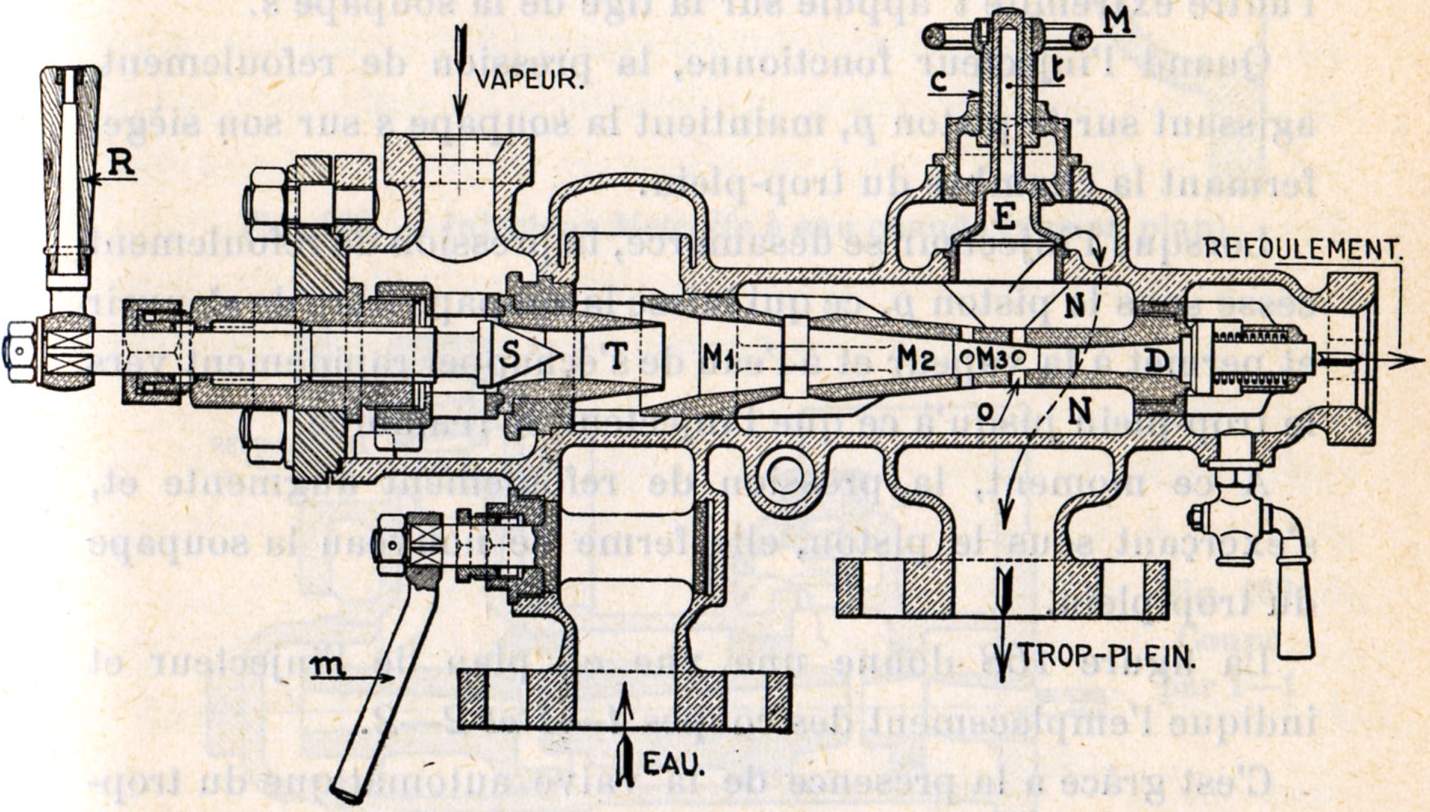

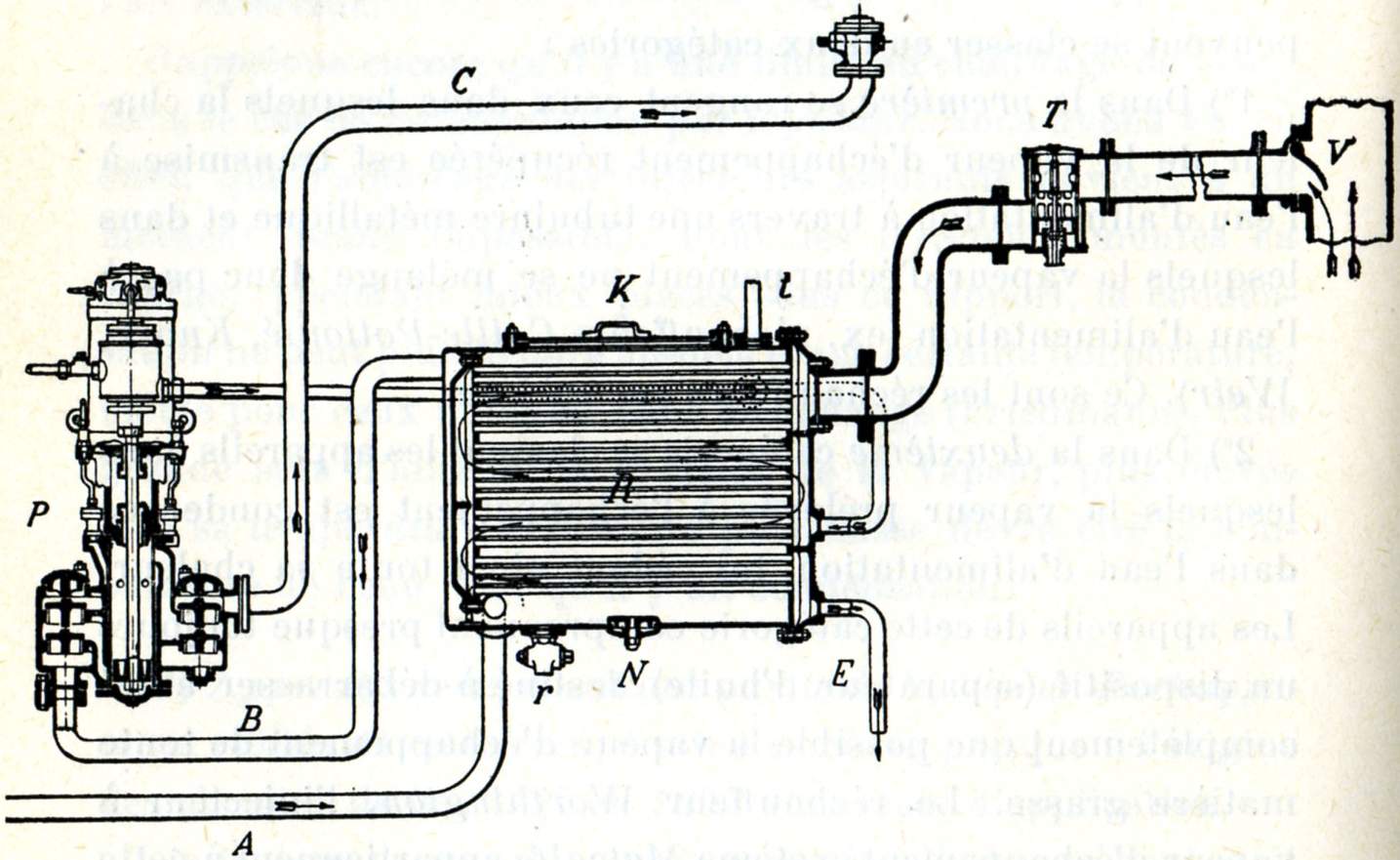

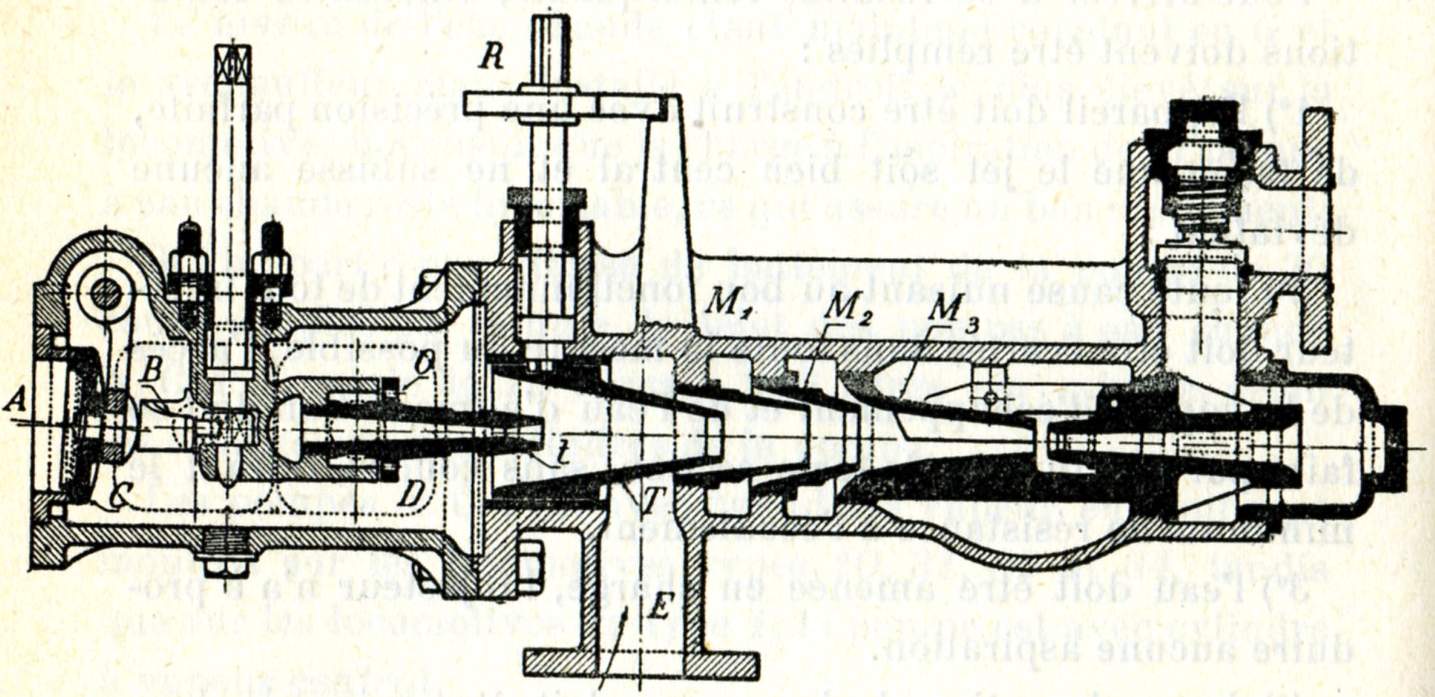

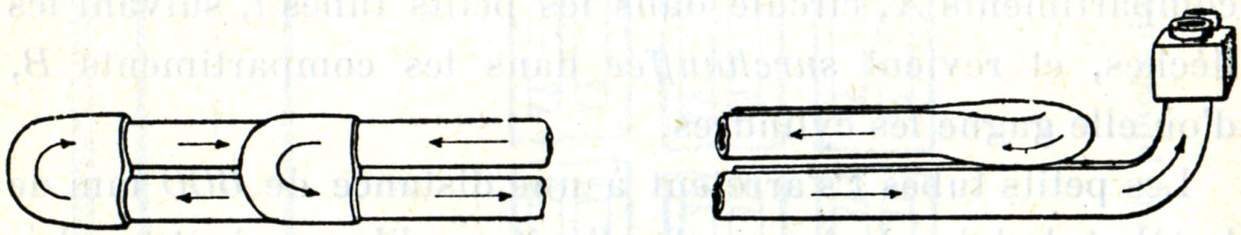

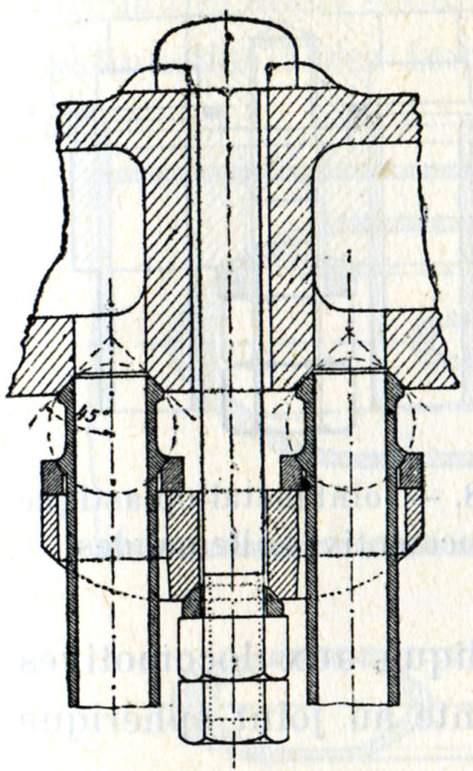

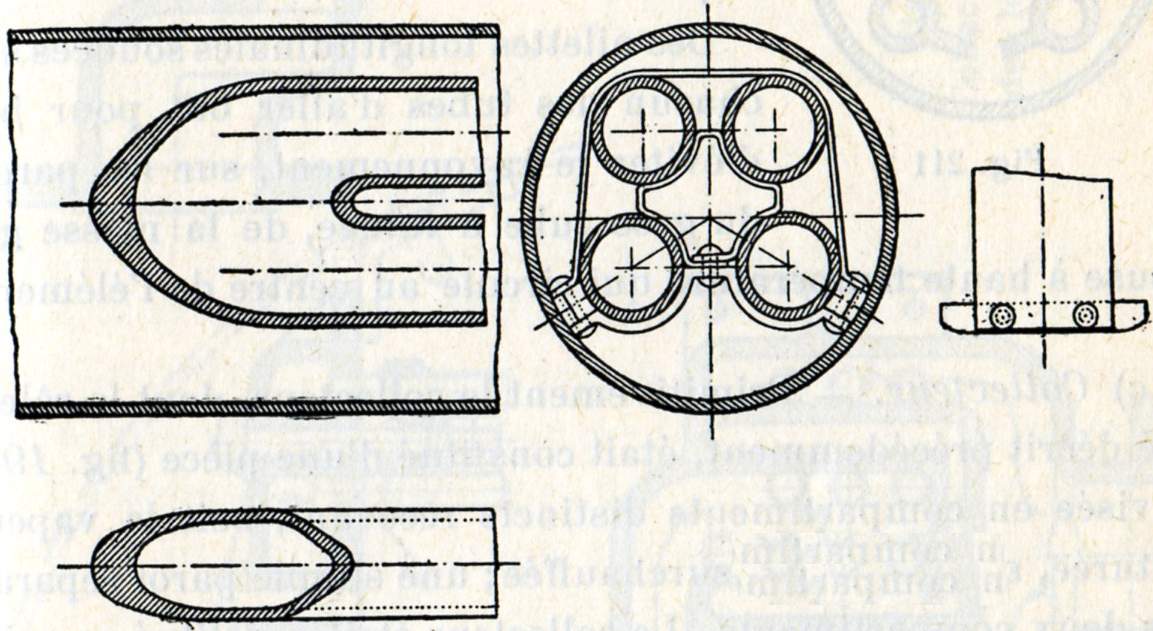

Dans le chargeur américain Duplex (fig. 91 et 92), le charbon est amené du tender par une vis sans fin V dans une petite trémie placée devant la plaque du foyer ; de là, deux autres vis sans fin v, obliques et parallèles à cette plaque, le montent à droite et à gauche, devant deux orifices o.

Soufflé par un jet de vapeur, le charbon est projeté sur la grille par ces orifices.

Des déflecteurs assurent sa répartition sur toute l'étendue de la grille.

La vis sans fin est commandée par un petit moteur à vapeur placé sur la locomotive.

Les chargeurs mécaniques exigent des menus bien secs car les vis sans fin s'engorgent avec des menus mouillés.

Enfin, comme ces menus secs tombent d'assez haut, ils sont entraînés et brûlent mal, alors que, dans le chargement à la main, le chauffeur les mouille pour éviter cet entraînement. C'est pourquoi, la consommation de charbon avec les chargeurs mécaniques est généralement d'environ 10 % supérieure.

Fig. 91 et 92.

Chargeur mécanique américain Duplex (Stoker)

A l'avantage du chargement mécanique, on peut faire valoir que l'alimentation en charbon est continue, que l'appel d'air comburant est constant et que, comme le foyer est constamment fermé, la température est plus uniforme.

Dans certains chargeurs mécaniques, tel le chargeur Elvin, l'installation se complète d'un concasseur.

Dans une locomotive à marchandises, à cause du petit diamètre des roues, le foyer sera à volonté étroit ou débordant, profond ou non, sans qu'il en résulte une bien grande sujétion quant à la position du foyer et des essieux (exemple : loc. type 36 à foyer débordant et semi-profond), mais dans une machine à voyageurs, il n'en sera plus ainsi et la position du foyer par rapport aux essieux influera grandement sur l'architecture même de la locomotive.

Fig. 93.

Considérons par exemple une locomotive du type 18 avec quatre grandes roues accouplées à l'arrière et bogie à l'avant (fig. 93), le foyer profond plonge entre les deux essieux accouplés ; dès lors, sa longueur est limitée par l'espace libre entre ces deux essieux ; or, la distance maximum d'axe en axe entre les essieux est donnée par la plus grande longueur admissible pour les bielles d'accouplement, soit 3 m environ ; il en résulte que la plus grande longueur de la grille d'un foyer profond d'une machine de ce type sera limitée à 2,40 m dans le cas d'une machine à cylindres extérieurs et à 2,10 m dans le cas de cylindres intérieurs (à cause du coude de l'essieu).

D'autre part, l'écartement des roues limite à 1 m la largeur de la grille de ce foyer.

Dans ces conditions, quand une surface de grille supérieure à 1 x 2,40 m = 2,40 m² sera nécessaire, il faudra agrandir le foyer en longueur en passant au-dessus de l'essieu arrière (comme l'indique sur la fig. 93 le trait interrompu), ce qui amène à construire le foyer semi-profond. Mais, aussi longtemps qu'il reste engagé entre les roues des essieux accouplés, le foyer mi-profond voit à son tour sa surface de grille limitée par la plus grande longueur qu'on peut lui donner sans rendre le travail du chauffeur trop difficile ; la pratique fixe cette longueur à 3 m, de sorte que la surface de grille du foyer mi-profond (engagé entre les roues accouplées) est limitée à 1 m x 3 m = 3 m².

Si une plus grande surface est nécessaire, force est de recourir au foyer débordant qui permet d'augmenter la largeur ; mais alors, sous peine de relever l'axe du corps cylindrique de la chaudière à des hauteurs incompatibles avec le gabarit, on doit rejeter le foyer derrière les rôties motrices et accouplées. Dès ce moment, pour éviter la surcharge de l'essieu d'arrière à cause du porte à faux créé par ce foyer très lourd, on place sous le foyer un essieu porteur, d'où le type dénommé Atlantic, représenté fig. 94 (la locomotive type 12).

Fig. 94.

De la même manière, le type dit Pacific dérive de la machine à trois essieux accouplés (fig. 95). Dans ce dernier modèle, le faisceau tubulaire s'allonge au-delà des limites rationnelles, pour le raccourcir et reporter du même coup le centre de gravité vers l'avant, on infléchit le foyer comme le montre la figure 95 (locomotives types 1 et 5 avec 6 mètres entre tôles tubulaires).

Fig. 95.

Pour obtenir une combustion plus complète, une meilleure fumivorité ou éviter un accès trop direct de l'air froid sur la tôle tubulaire, on a souvent intercalé entre le foyer et le faisceau tubulaire une chambre de combustion (fig. 96). Cette disposition est reprise dans la construction des locomotives modernes de grande puissance (locomotives américaines). Outre l'avantage qui vient d'être indiqué, elle permet de réduire le poids à l'arrière ; de plus, la tôle tubulaire du foyer étant reportée vers l'avant, on évite de donner aux tubulures une longueur exagérée.

Fig. 96.

Le pétrole brut, tel qu'il sort des puits d'extraction, donne par distillation fractionnée un grand nombre de produits dont les principaux sont, par ordre décroissant de volatilité et par ordre croissant de densité :

C'est cette huile lourde ou fuel oil qui, dans nos régions, est communément connue sous le nom de mazout.

Dans les pays producteurs de pétrole, notamment en Roumanie, au Caucase et dans le Sud des Etats-Unis, beaucoup de locomotives sont chauffées exclusivement au mazout.

Le mazout, comparé au charbon, a un pouvoir calorifique de 10.300 à 10.500 calories par kilogramme, alors que la combustion d'un kg de charbon demis-gras à 10% de cendres ne dégage qu'environ 8.000 calories.

Jusqu'en ces dernières années, le mazout n'était guère employé dans les pays non producteurs, parce que ce combustible liquide coûtait plus cher que le charbon et beaucoup plus que ne le comportaient les différences de pouvoir calorifique.

Mais la rareté du charbon en Europe après la deuxième guerre mondiale a mis à l'ordre du jour la question de l'usage du mazout dans les locomotives, en vue de libérer le charbon pour d'autres emplois.

Déjà des essais ont été entrepris en Angleterre, la question est également à l'examen en France et en Belgique.

Pour brûler le mazout, le foyer des locomotives doit subir quelques aménagements. La température de la flamme atteignant 1.700 degrés environ, le foyer doit recevoir un revêtement réfractaire composé d'une sole remplaçant la grille, de murets le long des parois et d'une voûte.

Le brûleur est placé à l'arrière du foyer ou à l'avant.

Quand le brûleur est placé à l'avant du foyer, il est placé sous la voûte. La flamme s'avance alors vers l'arrière du foyer, contourne la voûte, puis se dirige vers la plaque tubulaire.

Lorsque le brûleur est placé à l'arrière du foyer, le jet enflammé est dirigé vers le dessous de la voûte.

Le brûleur comporte deux conduits :

La consommation de vapeur est assez importante, environ 10% de la vapeur produite.

La manœuvre combinée des robinets de vapeur et de mazout permet de régler l'allure depuis la mise en veilleuse jusqu'au débit maximum.

Il faut qu'à la sortie du brûleur un mélange très intime des particules pulvérisées et de l'air comburant soit assuré. Une combustion incomplète se signale par l'apparition d'une fumée noire ou fortement colorée. Un regard ménagé dans la paroi arrière permet d'observer le feu.

Le mazout est préalablement réchauffé par un serpentin de vapeur pour le rendre fluide.

L'allumage se fait au moyen d'une mèche d'étoupe enflammée attachée à l'extrémité d'une baguette en acier.

Le chauffeur est libéré de tout effort physique, mais pour obtenir une conduite économique, il doit surveiller attentivement l'arrivée de l'air, le robinet d'admission du mazout, la prise de vapeur du brûleur et celle du réchauffeur.

Pour allumer une locomotive froide, il faut pouvoir disposer d'une source auxiliaire de vapeur de 5 ou 6 kg de pression par cm² pour alimenter le souffleur, le brûleur et pour le chauffage préalable du mazout.

En outre de leur plus grand pouvoir calorifique, les combustibles liquides offrent les avantages suivants :

En Angleterre, c'est le Gouvernement qui a imposé aux chemins de fer la transformation de 1.217 locomotives en vue de la chauffe à l'huile lourde, soit 6% de l'effectif total des locomotives.

Cette mesure fait partie du programme d'économie de charbon du gouvernement britannique.

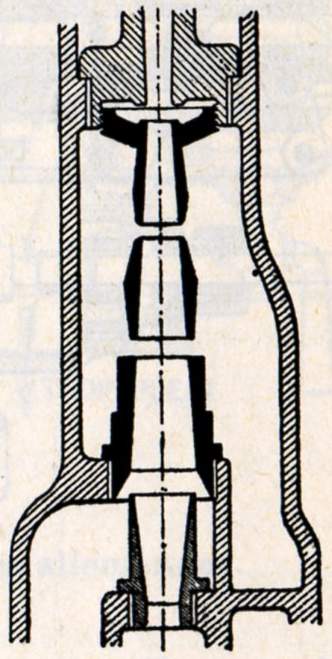

Le tender contient 9 m³ de mazout. Celui-ci s'écoule par simple gravité vers un brûleur situé dans l'axe de la locomotive, sur la paroi avant du foyer et au niveau du cadre de foyer.

Le brûleur est du type à déversoir, le mazout s'écoule par un orifice rectangulaire sur une mince lame de vapeur fournie par la chaudière. Reçu sur la lame de vapeur, le mazout y est pulvérisé et projeté vers l'arrière du foyer. Il se mélange ainsi intimement à l'air comburant appelé dans le foyer du cendrier grâce au tirage forcé produit par la vapeur sortant de la tuyère de décharge des cylindres.

La porte du foyer est conçue de manière à être absolument étanche quand le brûleur fonctionne. Elle est munie d'un trou de regard avec volet permettant de contrôler l'allure du feu. Le fond du foyer est constitué par une tôle d'acier percée de six trous rectangulaires assurant une admission d'air appropriée.

A portée du chauffeur, sous l'abri, se trouvent :

Des essais poursuivis sur le Great Western Railway, il ressort que la consommation de mazout est de l'ordre de :

contre respectivement 19 kg/km et 14 kg/km de charbon.

Fin 1946, le mazout coûtait en Angleterre 138 shillings la tonne (1215 frs belges), le charbon revenait à 42 shillings la tonne (370 frs belges) ; la tonne de mazout coûte donc environ trois fois plus cher que le charbon.

Remarque. - Alors que pour le chauffage au mazout de locaux d'habitation, l'installation se complète d'un dispositif de commande automatique, en vue d'éviter la présence en permanence d'un agent dans la salle de chauffe ; au contraire, sur les locomotives chauffées au mazout, il n'existe pas de commande automatique par suite de la présence à bord du chauffeur et du machiniste.

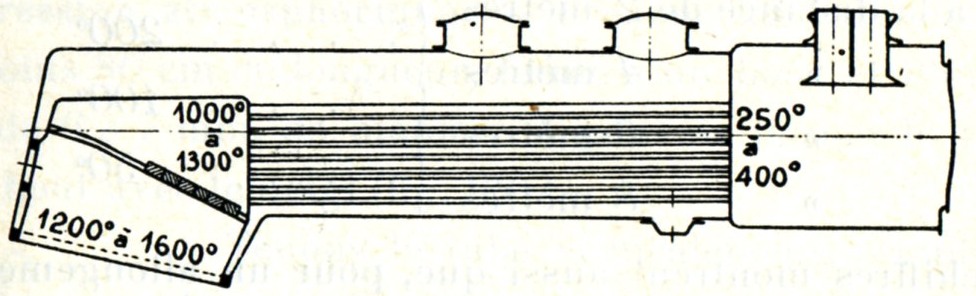

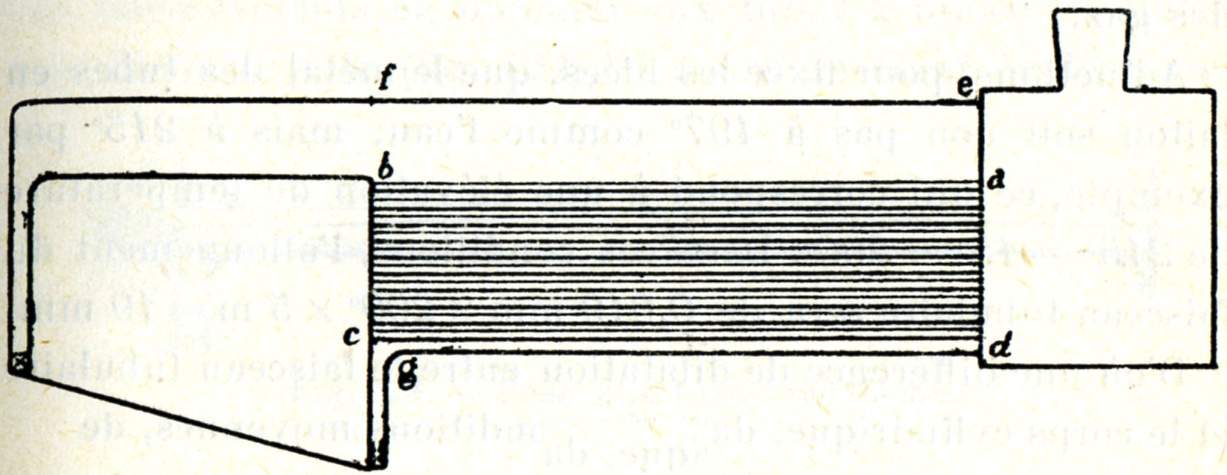

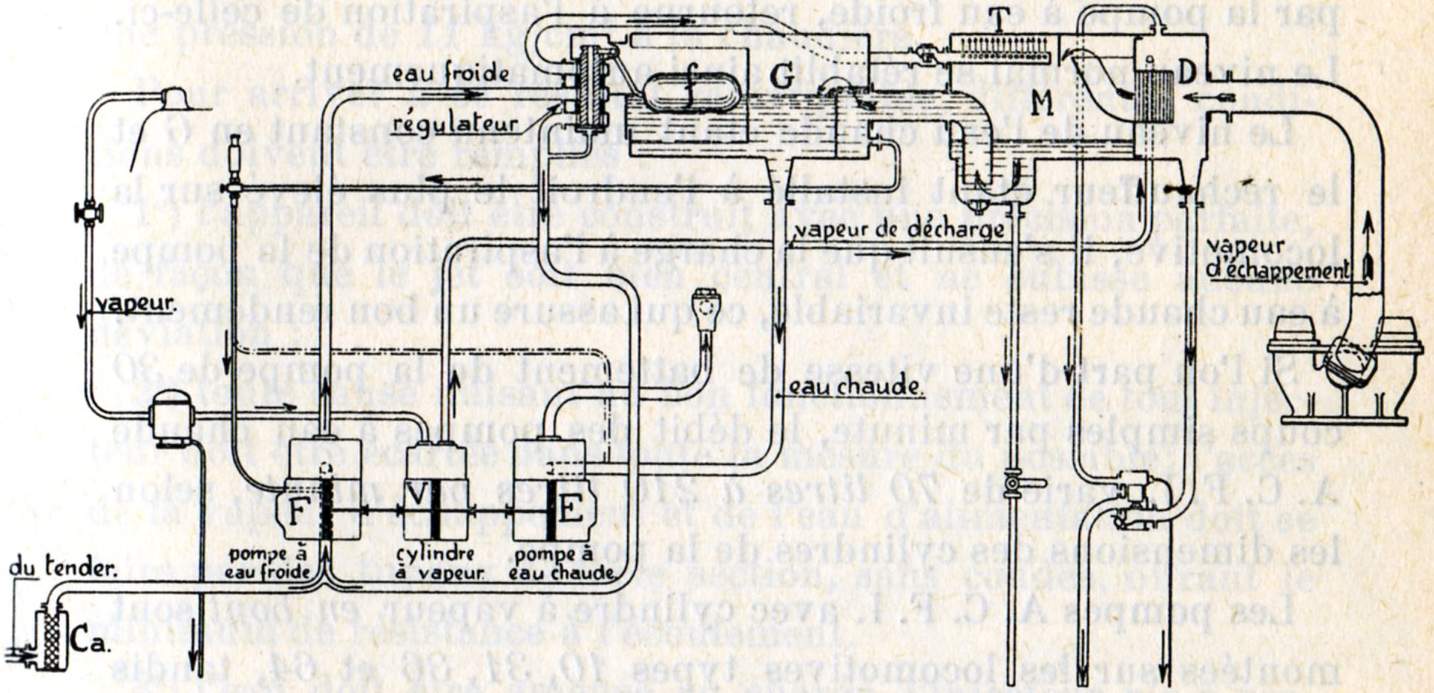

La surface de chauffe de la chaudière se compose de deux parties :

Fig. 97

La chaleur totale produite dans le foyer se partage comme suit :

1°) la chaleur contenue dans le combustible incandescent se transmet surtout par rayonnement aux parois intérieures du foyer, celles-ci la cédant par conductibilité à l'eau qui les baigne sur l'autre face.

La température du foyer, alimenté au charbon, varie de 1.200° à 1.600° (fig. 97), tandis que celle des parois ne dépasse pas 200° à 250°.

2°) la chaleur incorporée aux gaz de la combustion est transmise par contact des gaz chauds avec la surface froide des tubes, c'est ce que l'on appelle le mode de transmission par convection. Les tubes cèdent ensuite la chaleur reçue à l'eau qui les entoure.

La température des gaz à l'entrée des tubes à fumée varie de 1.000° à 1.300° ; à la sortie du faisceau tubulaire, elle varie entre 250° et 400° (fig. 97).

Le foyer prend environ 40% de la chaleur absorbée par la chaudière, le reste, 60%, passe par les tubes.

C'est l'étendue de la surface de grille qui détermine celle de la surface de chauffe directe.

La température des gaz chauds qui circulent à travers le faisceau tubulaire décroît rapidement, il s'ensuit que la surface de chauffe indirecte transmet d'autant moins de chaleur que l'on s'éloigne davantage du foyer.

Des expériences ont montré comment varie la température le long des tubes à fumée. Ainsi :

pour une température de 1000° à l'entrée des tubes elle tombe

| Différence pour 2 m de longueur : | |

| à 600° à la distance de 2 mètres | |

| 200° | |

| à 400° à la distance de 4 mètres | |

| 100° | |

| à 300° à la distance de 6 mètres | |

| 50° | |

| à 250° à la distance de 8 mètres |

Ces chiffres montrent, aussi que, pour un allongement des tubes de 2 mètres, entre 4 et 6 m, la température baisse de 100°, mais que pour un même allongement de 2 mètres entre 6 et 8 m, la chute de température n'est que de 50°.

Or, pour cette longueur de 8 m, la température des gaz n'étant plus que de 250° alors que celle de l'eau qui les baigne est d'environ 200°, l'on voit qu'il n'est pas intéressant de pousser l'allongement des tubes au-delà d'une certaine longueur.

N'oublions pas que plus les tubes sont longs, plus la résistance à la circulation des gaz au travers des tubes augmente et plus il faut augmenter le tirage.

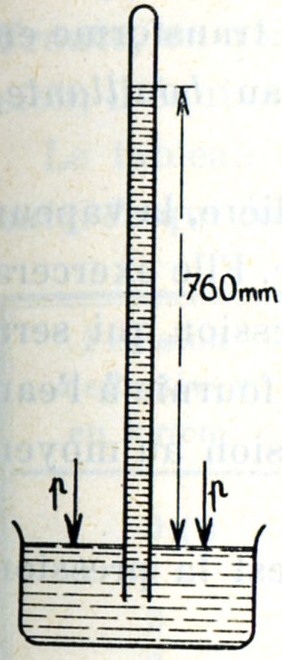

Prenons un tube de verre d'au moins 80 cm de longueur, fermé à un bout et d'un diamètre de 6 à 7 mm, de manière à pouvoir fermer le tube à l'autre bout avec le doigt (fig. 98).

Tenons le tube verticalement, remplissons le complètement de mercure, puis fermons l'extrémité supérieure avec le doigt.

Retournons le tube au-dessus d'une cuvette contenant du mercure.

Lorsque l'extrémité du tube est plongée dans le mercure, retirons le doigt. Nous constatons que le mercure descend aussitôt dans le tube mais qu'il reste soulevé sur une hauteur de 760 mm environ.

Fig. 98 - Pression atmosphérique.

Cela veut dire que la pression p de l'air atmosphérique qui s'exerce sur le mercure de la cuvette est capable de soutenir une colonne de mercure de 760 mm de hauteur.

En d'autres termes, dans des conditions moyennes, la pression atmosphérique fait équilibre à une colonne de mercure de 760 mm.

C'est le principe du baromètre.

L'on constate que la hauteur de mercure varie avec l'altitude du lieu où l'on se trouve, elle diminue au fur et à mesure que l'on s'élève dans l'atmosphère.

Si l'on remplace le mercure par de l'eau, l'expérience montre que l'eau est soulevée à une hauteur de 10,330 m. C'est à cause de cela qu'une pompe aspirante qui fait le vide dans son tuyau d'aspiration, ne peut faire monter l'eau dans celui-ci à une hauteur supérieure à 10 mètres environ.

Le volume d'une colonne cylindrique d'eau de 10,330 m de hauteur et de 1 cm² de base est de 1,033 décim.³ et son poids est de 1,033 kg, d'où cette définition :

la pression de l'atmosphère est égale à 1,033 kg /cm².

Dans le cas du mercure cité ci-dessus, nous trouverions le même résultat. En effet, une colonne cylindrique de mercure de 76 cm de hauteur et de 1 cm² de base représente un volume de 76 cm³ et comme 1 décim.³ de mercure pèse 13,6 kg, le poids de la colonne est de 13,6 kg x 0,076 décim.³ = 1,033 kg.

Si nous chauffons de l'eau dans un vase ouvert, nous constatons qu'elle se transforme en vapeur. Plongeons un thermomètre dans l'eau bouillante, nous voyons que la température est de 100°.

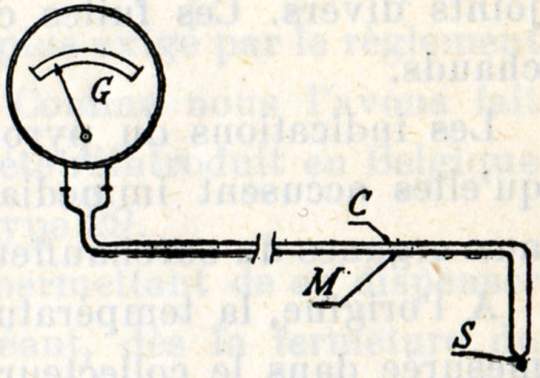

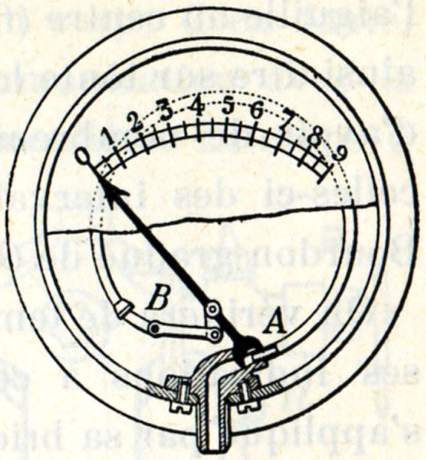

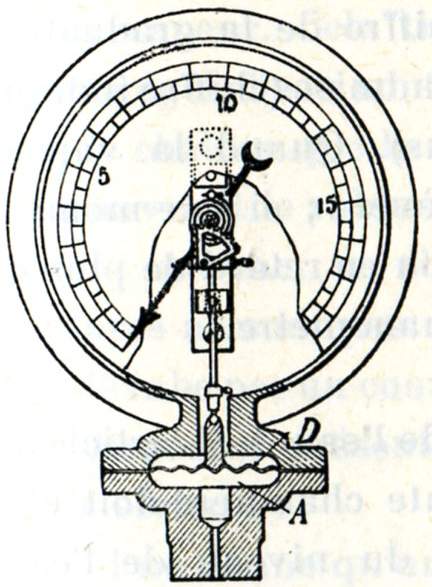

Mais si cette eau est enfermée dans une chaudière, la vapeur produite ne pourra plus se dissiper à l'extérieur. Elle exercera une pression sur les parois de la chaudière, pression qui sera d'autant plus forte que la quantité de chaleur fournie à l'eau sera plus grande. On peut mesurer cette pression au moyen d'un manomètre.

A l'extérieur de la chaudière, la pression est la pression atmosphérique, c'est-à-dire 1,033 kg/cm².

A l'intérieur, avant que commence l'ébullition, la pression est aussi égale à la pression atmosphérique, mais bientôt elle atteint un nombre de kg qui dépend de la chaleur fournie.

Remarquons que ce qui pourrait faire rompre la chaudière, ce n'est pas la pression absolue à l'intérieur de la chaudière, mais bien la différence entre la pression extérieure et la pression intérieure. C'est pourquoi, habituellement, on ne considère pas la pression absolue ou totale de la vapeur, mais bien la pression effective qui est égale à la pression absolue intérieure diminuée de la pression extérieure de l'air, c'est-à-dire d'une atmosphère.

C'est cette pression effective qu'indiquent les manomètres.

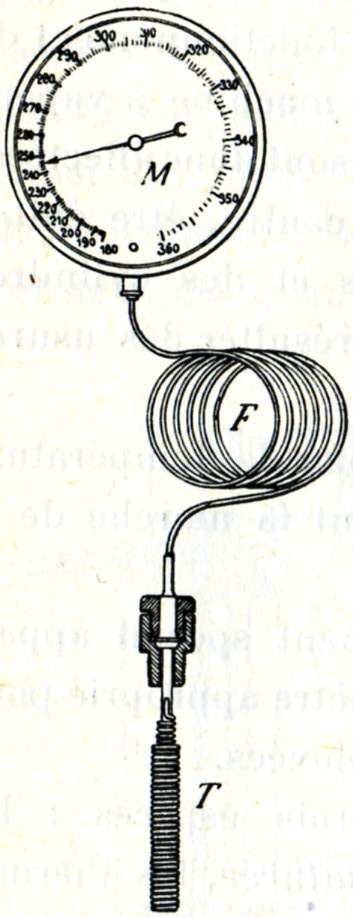

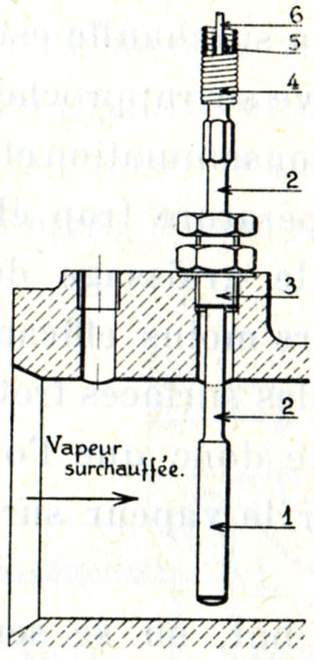

Aussi longtemps que la vapeur reste au contact de l'eau qui la produit, elle est dite saturée et le moindre refroidissement provoque sa condensation partielle.

Si, au moyen d'un thermomètre, nous mesurons la température de la vapeur, nous constatons qu'à toutes les pressions relevées au manomètre, correspondent toujours les mêmes températures pour la vapeur.

La température de l'eau, tout au moins dans sa partie supérieure, est la même que celle de la vapeur. Cependant, à l'endroit où l'eau d'alimentation débouche dans l'eau de la chaudière, l'eau peut rester quelque temps plus froide que la vapeur.

En Belgique, la pression effective de la vapeur s'exprime en kg/cm² et non pas en atmosphère (1,033 kg/cm²). En France, on a adopté l'hectopièze (hpz) comme unité de pression, il équivaut à 1,02 kg/cm².

Le tableau ci-après donne les températures de la vapeur saturée qui correspondent aux pressions de 0 à 30 kg/cm².

| Pression «effective» en kg/cm² | Température (Nombres arrondis) | Pression «effective» en kg/cm² | Température (Nombres arrondis) |

| 0 (*) | 100° | ||

| 1 | 120° | 16 | 203° |

| 2 | 133° | 17 | 206° |

| 3 | 143° | 18 | 209° |

| 4 | 151° | 19 | 211° |

| 5 | 158° | 20 | 214° |

| 6 | 164° | 21 | 216° |

| 7 | 170° | 22 | 219° |

| 8 | 175° | 23 | 221° |

| 9 | 179° | 24 | 223° |

| 10 | 183° | 25 | 225° |

| 11 | 187° | 26 | 227° |

| 12 | 191° | 27 | 229° |

| 13 | 194° | 28 | 231° |

| 14 | 197° | 29 | 233° |

| 15 | 200° | 30 | 235° |

| (*) La pression effective de 0 kg/cm² correspond à une pression absolue de 1 kg/cm², c'est-à-dire sensiblement à la pression de l'atmosphère qui est égale à 1,033 kg/cm². | |||

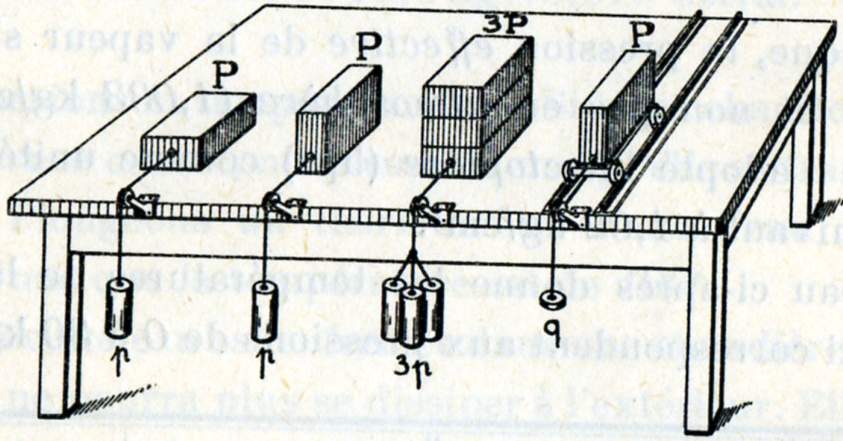

Posons sur une table (fig. 99) un bloc de fonte d'un poids P kg.

Rattachons à ce bloc une corde passant sur une poulie et suspendons au bout libre de la corde un poids p.

Le bloc de fonte ne commencera à glisser sur la table que lorsque le poids p sera suffisamment lourd pour vaincre le frottement du bloc sur la table. Les choses se passent comme si une «force de frottement» tirait sur le bloc en sens inverse du mouvement et c'est cette force que le poids p doit surmonter pour faire glisser le bloc.

Fig. 99

Le rapport entre la force de frottement p et la pression P des blocs sur la table est ce qu'on appelle le coefficient de frottement f : ![]() .

.

L'expérience montre que pour un bloc de chêne lisse glissant sur une table de chêne lisse, le coefficient de frottement f est égal à 0,35 ; pour un bloc de fonte lisse glissant sur une table en fonte lisse, le coefficient f est égal à 0,12 ; dans ce dernier cas, si la table est graissée, le coefficient tombe à 0,07.

On constate encore que le coefficient de frottement est sensiblement plus grand au départ (c'est-à-dire au moment de la mise en mouvement) que lorsque le glissement est établi.

Le poids p sera le même que nous placions ce même bloc P sur sa tranche ou à plat. Il en est ainsi parce que si le bloc repose sur une surface moitié moindre, par exemple, quand il est posé sur sa tranche, la pression sur la table est double et la force de frottement par cm² est double, mais celle-ci n'est appliquée qu'à une surface moitié moindre de ce qu'elle était quand il était posé à plat, il s'ensuit qu'au total, la force de frottement ne change pas.

Si nous triplons ou quadruplons le poids P, nous devrons tripler ou quadrupler le poids p qui fait équilibre à la force de frottement de glissement.

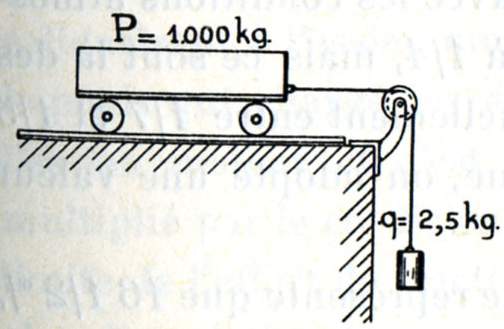

Plaçons maintenant le bloc de poids P sur un petit chariot très mobile roulant sur des rails fixés à la table. Nous constatons que le frottement à vaincre est beaucoup plus faible que lorsque le bloc glissait directement sur la table (fig. 99 et 100), ce qui veut dire que le poids q sera beaucoup plus petit que le poids p. Il en est ainsi parce que le nouveau coefficient f n'est plus dû au frottement de glissement mais bien à un frottement de roulement.

Le coefficient de frottement de roulement ![]() .

.

Exemples : chêne sur bois blanc, f’ = 0,002.

acier sur acier, f’ = 0,002.

Il y a donc toujours grand avantage à remplacer le frottement de glissement par un frottement de roulement. D'ailleurs, chacun sait qu'il faut déployer un effort beaucoup plus considérable pour traîner un bloc de pierre sur le sol que si ce même bloc est placé sur des rouleaux en bois dur.

Fig. 100

C'est ce qui explique aussi que pour déplacer à faible vitesse un wagon sur une voie de chemin de fer de niveau et en ligne droite, il suffit d'exercer un effort de 2,5 kg environ par tonne de poids (fig. 100).

Dans ces mêmes conditions, pour déplacer un wagon ordinaire chargé de 25 tonnes et pesant 10 tonnes à vide, il suffira de déplacer un effort de 35 t x 2,5 kg = 87,5 kg, c est-à-dire que 3 hommes seulement pourront le déplacer en le poussant à l'épaule.

Le roulement sans glissement des roues motrices sur les rails produit le mouvement d'avancement de la locomotive. Ce roulement sans glissement est dû à l'adhérence des roues motrices sur les rails. Or, qu'est-ce que l'adhérence ? L'adhérence A est l'effort de frottement que la roue serait capable de développer au contact du rail au moment où la roue motrice commencerait à glisser sur le rail. C'est ce frottement qui empêche le patinage.

Cet effort de frottement, comme nous l'avons vu page 66, est proportionnel au poids p qui charge les roues motrices, il est donc égal à

![]()

f étant le coefficient d'adhérence. Celui-ci varie avec la nature et l'état des surfaces en contact ainsi qu'avec la vitesse.

Pour éviter le patinage, il faut que l'adhérence soit toujours supérieure à l'effort de traction, sinon le frottement est vaincu.

Pour pouvoir utiliser un grand effort de traction, il faut disposer d'une grande adhérence et pour que celle-ci soit grande, il faut que le coefficient d'adhérence f soit élevé et que le poids P qui charge les roues motrices soit également grand.

Le coefficient d'adhérence f varie avec les conditions atmosphériques et l'état du rail de 1/10 à 1/4, mais ce sont là des limites extrêmes. Il se tient habituellement entre 1/7 et 1/5 et, le plus généralement, en pratique, on adopte une valeur moyenne de 1/6 = 0,165.

Ce qui veut dire que l'adhérence ne représente que 16 1/2 % du poids P qui charge les roues motrices, soit 165 kg par tonne de poids.

La valeur la plus basse du coefficient d'adhérence correspond aux rails rendus glissants par la présence de feuilles, par le brouillard, par la rosée, par une pluie fine ou encore par l'humidité condensée dans les tunnels, par la neige, soit aussi par l'huile de graissage tombée des organes de la locomotive.

Au contraire, un rail sec ou parfaitement lavé par une pluie abondante donne au coefficient d'adhérence sa plus grande valeur.

On retarde le moment où les roues motrices patinent en projetant sur le rail du sable fin, tamisé et bien sec devant les roues motrices au point de contact avec le rail.

L'on peut ainsi relever le coefficient d'adhérence jusqu'au 1/4. Autrement dit, l'effort de traction maximum ne pourra dépasser, avec la sablière, 25 % du poids P qui charge les roues motrices.

Pour augmenter l'adhérence on peut, comme dit plus haut, augmenter le poids qui charge les roues motrices, c'est-à-dire augmenter la pression sur le rail. Mais on est limité dans ce sens par la résistance de la voie.

La charge maximum par essieu est, en Belgique, de 24,7 tonnes ; en Hollande de 18,5 t ; en France et en Suisse, 21,5 t ; en Italie, 22 t ; en Allemagne, 23 t ; en Amérique, 36 t.

En Belgique, on ne peut donc escompter qu'un seul essieu moteur pourra procurer, dans des conditions moyennes, une adhérence supérieure à 24.000 kg x 1/6 = 4.000 kg et exceptionnellement, avec recours à la sablière, 24.000kg x 1/4 = 6.000 kg.

Si la charge remorquée exige un effort de traction supérieur, il faut intéresser à l'adhérence un ou plusieurs essieux en les solidarisant à l'essieu moteur par des bielles d'accouplement, le poids qui charge les essieux accouplés s'ajoute à celui de l'essieu moteur et c'est le produit du poids adhérent total multiplié par le coefficient d'adhérence qui devient la nouvelle limite de l'effort de traction. Ainsi, dans une machine à marchandises à 5 essieux moteurs et accouplés, chargés chacun de 24 tonnes, fournissant donc un poids adhérent total de 24 x 5 = 120 t, on pourra développer un effort de traction égal à 120.000 kg x 1/6 = 20.000 kg sans risquer le patinage.

Le corps cylindrique enveloppe le faisceau tubulaire. L'eau qui remplit le corps cylindrique doit toujours recouvrir le foyer et les tubes ; mais au-dessus de l'eau, dans le haut de la boîte à feu et du corps cylindrique, il reste un espace pour la vapeur. Le corps cylindrique étant de section circulaire, n'a pas besoin d'armature, il est capable de résister par lui-même à la pression intérieure.

Fig. 101

Locomotive type 29

Il est formé d'un certain nombre de viroles cintrées en tôle d'acier extra-doux. Les viroles sont ordinairement cylindriques. Souvent, elles ont un diamètre croissant de l'avant à l'arrière, c'est la forme dite télescopique, locomotives types 29 et 12 (fig. 101 et 103). Dans la locomotive type 1, la virole du milieu a un diamètre supérieur à celui des deux autres (fig. 102).

|

|

| Fig. 102 Locomotive type 1 | Fig. 103 Locomotive type 12 |

Dans un corps cylindrique fermé aux deux bouts, la pression de la vapeur agit de deux façons :

Nous montrerons, page 74, que le second effort développe dans la tôle une fatigue deux fois plus grande que le premier, conséquemment, on enroulera les viroles dans le sens de leur longueur, qui est le sens du laminage et suivant lequel les tôles présentent le maximum de résistance. C'est aussi dans le sens de la longueur qu'on aura le moins de joints, un seul par virole, avec les dimensions actuelles des tôles.

|

|

| Fig. 104 et 105 | |

Fig. 106

Rivure à double couvre-joint, locomotive type 10.

Fig. 107

Rivure à couvre-joints inégaux et 3 rangées de rivets - Loc. type 38.

La rivure longitudinale sur laquelle s'exerce l'effort transversal, doit donc être particulièrement soignée au point de vue de la résistance. On réalise généralement cet assemblage au moyen de deux couvre-joints, à deux ou à trois rangées de rivets (fig. 106 et 107) ; tandis que pour l'assemblage des viroles entre elles on peut se contenter d'une rivure à simple recouvrement (fig. 113 et 114) à une ou à deux rangées de rivets.

Dans les rivures à simple recouvrement (fig. 108 et 109), la transmission de l'effort ne se fait pas exactement suivant l'axe de la tôle ; l'effort qui tend à séparer les viroles s'exerce sur la rivure à la manière d'un couple (fig. 108), il tend à cisailler les rivets et à déformer l'assemblage (fig. 109).

|

|

| Fig. 108 | Fig. 109 |

Dans la rivure à double couvre-joints égaux (fig. 106), l'effort se transmet suivant l'axe de la tôle, de plus les rivets présentent chacun deux sections de cisaillement au lieu d'une. L'assemblage représenté fig. 106 comporte un couvre-joint extérieur à bords ondulés de façon à diminuer la distance des rivets à l'arête extérieure. Cette disposition facilite le matage qu'il importe de rendre efficace surtout pour le couvre-joint extérieur. Le couvre-joint intérieur est rectiligne.

Pour éviter les frais de main-d'œuvre qu'occasionne le façonnage spécial du couvre-joint extérieur, on a recours actuellement dans les locomotives modernes à la disposition de la fig. 107 dans laquelle le couvre-joint extérieur prend deux rangées de rivets, tandis que le couvre-joint intérieur en prend trois. La troisième rangée ne comprend qu'un nombre de rivets réduit de moitié et ne présentant qu'une seule section de cisaillement. Les bords des couvre-joints sont droits, le matage du couvre-joint extérieur se fait dans les meilleures conditions ; l'écartement des rivets au couvre-joint intérieur est trop considérable pour obtenir un matage efficace, mais comme il vient d'être dit, cela ne présente pas d'inconvénient. Cette disposition a encore l'avantage d'affaiblir très peu les tôles, le déforcement dû aux trous de rivets étant réduit au minimum. Il est à remarquer cependant que, les couvre-joints n'étant pas égaux, il subsiste une certaine flexion des tôles et des rivets, mais on se rend bien compte que cette influence est très réduite et que l'assemblage ainsi conçu présente une très grande efficacité. C'est ce qui justifie son emploi actuellement normal, comme rivure longitudinale, aux locomotives de grande puissance.

Fig. 110

Fig. 111