LA

MACHINE LOCOMOTIVE

MANUEL PRATIQUE

DONNANT LA DESCRIPTION DES ORGANES ET DU FONCTIONNEMENT DE LA LOCOMOTIVE

A L'USAGE DES MÉCANICIENS ET DES CHAUFFEURS

EDOUARD SAUVAGE

Ingénieur en chef des mines,

Ingénieur en chef adjoint du matériel et de la traction des chemins de fer de l'Ouest.

Troisième édition.

1899

OUVRAGE DEDIE AU PERSONNEL DE LA TRACTION DES CHEMINS DE FER

INTRODUCTION.

CHAPITRE PREMIER

GÉNÉRALITÉS

CHAPITRE II

CHAUDIÈRE

CHA PITRE III

MÉCANISME

CHAPITRE IV

CHASSIS, SUSPENSION, ROUES

CHAPITRE V

TYPES DIVERS DE LOCOMOTIVES

CHAPITRE VI

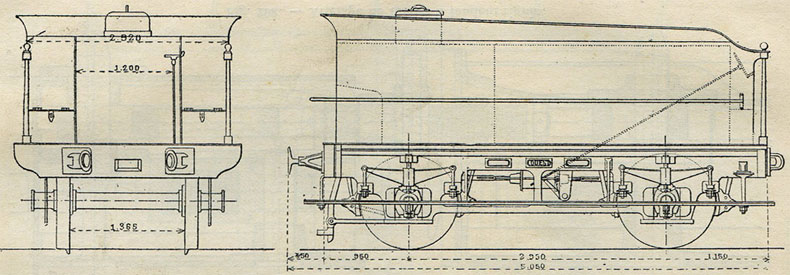

TENDERS

CHAPITRE VII

MOYENS D’ARRÊT

CHAPITRE VIII

CONDUITE DES LOCOMOTIVES

CHAPITRE IX

SERVICE DANS LES DÉPÔTS

Le nombre des ouvrages qui ont été publiés sur les machines locomotives est considérable ; mais la plupart de ces ouvrages ne sont pas facilement accessibles aux agents qui assurent le service de ces machines. «La Machine locomotive» est une élude spécialement composée pour le personnel de la traction des chemins de fer. Les hommes qui composent ce personnel aimeront à lire, on peut l'espérer, une explication simple de ces merveilleux engins qu'ils dirigent. C'est l'adresse, le sang-froid, le sentiment du devoir, l'esprit de discipline de ces hommes qui assurent la sécurité des trains ; tout ce qui peut leur faire mieux connaître les principes et les détails de l'instrument qui leur est confié ne peut qu'en rendre le maniement plus facile et développer chez eux l'amour de leur métier. L'amour du métier seul permet d'exceller dans une profession et rend la vie heureuse, en donnant du charme au travail quotidien, et en adoucissant les difficultés, les fatigues, les ennuis auxquels nul ne peut toujours se soustraire.

Dans ses descriptions et ses explications, l'auteur de «la Machine locomotive» a surtout cherché la clarté. Mais il n'a pas voulu dissimuler les complications que présentent nécessairement certaines parties de l’étude des machines, quand on la veut sérieuse. Si le lecteur éprouve quelque peine à bien saisir un passage, qu'il ne se décourage pas ; qu'il ne s'arrête même pas trop longtemps sur ce passage, mais qu’il y revienne plus tard : peut-être la lecture de ce qui suit rendra-t-elle plus clair l'endroit embarrassant. Il est à souhaiter aussi que ce livre serve de guide pour un enseignement mutuel : les gents qui ont acquis une longue expérience pourront donner à certains articles des développements précieux pour ceux qui les suivent dans la carrière. Que les hommes de bon vouloir, s'ils trouvent quelque intérêt à l'ouvrage, l'expliquent et l'enrichissent de leurs commentaires, et qu'ils en secondent ainsi l'auteur.

Dans un travail, qui porte sur tant de détails, on ne peut se flatter d'éviter toute inexactitude, toute omission importante ; on doit aussi traiter certaines questions contestées, ou pour lesquelles l'expérience actuelle ne fournit que des données incomplètes : des observations nouvelles pourront donc modifier quelques-unes des opinions exprimées. L'auteur accueillera avec reconnaissance toutes les remarques qu'on voudra bien lui faire. Sur ces sujets techniques, comme sur beaucoup d'autres, la discussion est féconde, quand elle est faite avec l'unique désir de s'approcher de la vérité, et quand elle se fonde sur des observations précises et sur des déductions logiques, et non sur des habitudes, sur des préjugés, ou sur des impressions vagues.

Quoi qu'on fasse, d'ailleurs, on n'apprendra pas un métier manuel sans le pratiquer, sans les conseils et les exemples de ceux qui l'exercent ; c'est surtout en donnant les raisons des choses, souvent difficiles à découvrir, qu'un livre peut être utile.

Un arrêté du Ministre des travaux publics 1 oblige le personnel des locomotives à prouver, dans certains examens, qu'il les connaît bien : dans ces examens, il ne suffit pas de montrer qu'on peut effectivement conduire les trains, mais il faut expliquer le fonctionnement des organes de la machine. A l'intérêt général de l'étude des locomotives s'ajoutent donc les nécessités des examens.

La première édition de «la Machine locomotive» a été rédigée en 1894 et largement distribuée au personnel des chemins de fer de l'Est, grâce à l'initiative de M. L. Salomon, ingénieur en chef du matériel et de la traction, qui désirait répandre un ouvrage de ce genre parmi les agents du service qu'il dirige. Cette distribution a été approuvée par M. le Directeur des chemins de fer de l'Est, par M. le Président et par les membres du conseil d'administration. Les dessins qui éclaircissent les descriptions de la première édition ont été exécutés par MM. Heulin et Allard, dessinateurs au bureau des études du matériel et de la traction des chemins de fer de l'Est. Il serait, d'ailleurs, difficile de citer les noms de toutes les personnes qui ont fourni des documents pour ce travail.

Une seconde édition, avec quelques additions, a été rendue nécessaire par les demandes faites pour les agents des chemins de fer de Paris à Lyon et à la Méditerranée, de l'Ouest et de l'État : l’auteur en exprime de nouveau sa vive reconnaissance aux directeurs de ces chemins de fer, ainsi qu'à MM. les ingénieurs en chef Baudry, Clérault et Parent, qui ont ainsi aidé à la diffusion de ce travail. Les demandes d'autres administrations de chemins de fer et de nombreux acheteurs isolés ont épuisé cette seconde édition.

La présente édition contient la description de nouvelles dispositions adoptées en France : en outre, quelques exemples ont été empruntés à la pratique des pays étrangers. Pour bien faire connaître l'état actuel de la construction des locomotives, beaucoup de figures anciennes ont été remplacées ; plusieurs figures nouvelles ont été empruntées à l'excellent «Traité pratique de la machine locomotive» de M. Demoulin, publié en 1898 par MM. Baudry et Cie, véritable encyclopédie d'une richesse et d'une clarté admirables. Le livre de M. Deghilage, «les Origines de la locomotive», a servi pour la rédaction du paragraphe 2 ; un travail de M. Morandière sur les locomotives anglaises, dans la Revue générale des chemins de fer, beaucoup de publications, et bien des documents inédits ont été mis à profit.

La locomotive est une forme simple, complète et imposante de la machine à vapeur. Comme toute machine à vapeur, elle prend sa puissance dans la chaleur que dégage le combustible : la vapeur d'eau n'est qu'un intermédiaire, qui reçoit cette chaleur et en change une partie en travail. On est souvent témoin de la transformation du travail en chaleur : plus que tout autre, le mécanicien connaît ce phénomène et le voit sans plaisir, car le chauffage d'une boîte n'est pas un incident agréable ; mais on ne peut effectuer directement la transformation inverse : on aurait beau chauffer les boîtes, on n’arriverait pas à faire tourner les essieux. Il faut communiquer la chaleur à un intermédiaire, qui, dans la locomotive, est la vapeur d'eau. Certains moteurs utilisent comme intermédiaire l'air ou d'autres fluides.

D'après la fable antique, Prométhée a donné aux hommes le feu, qu'il avait dérobé au ciel ; on devrait alors le placer avant tout autre dans la longue liste des inventeurs de génie, trop souvent oubliés, qui ont transformé les conditions d'existence de l'humanité, en la dotant de machines et d'outils, souvent si simples qu'on oublie combien l'invention en est admirable.

Les premières locomotives, au début du XIXe siècle, remorquaient lentement, sur les voies des mines, des trains de wagonnets. La faible production des chaudières en limitait étroitement la puissance. Le générateur tubulaire, objet du brevet pris en 1828 par l'ingénieur français Séguin, et l'échappement de vapeur dans la cheminée, appliqué par G. Stephenson, ont permis de réunir la puissance et la légèreté. Au concours institué en 1829 sur le chemin de Liverpool à Manchester, la «Fusée» a montré ces deux perfectionnements ; elle avait deux essieux, l'essieu d'avant commandé par des cylindres très inclinés ; la charge sous cet essieu était de 4300 kg. La vitesse atteignit 50 km à l'heure, avec une seule voiture remorquée, vitesse plus tard dépassée de beaucoup par cette même locomotive.

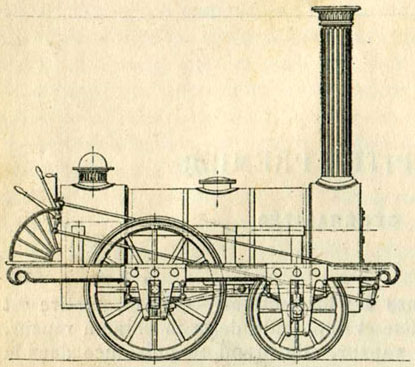

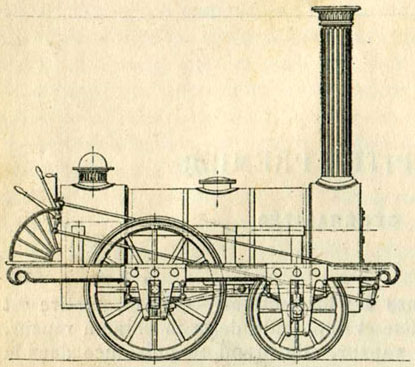

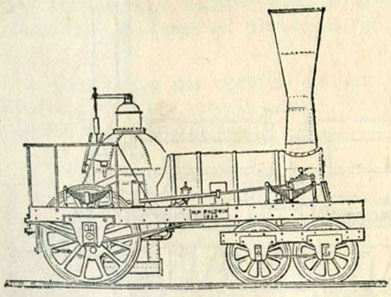

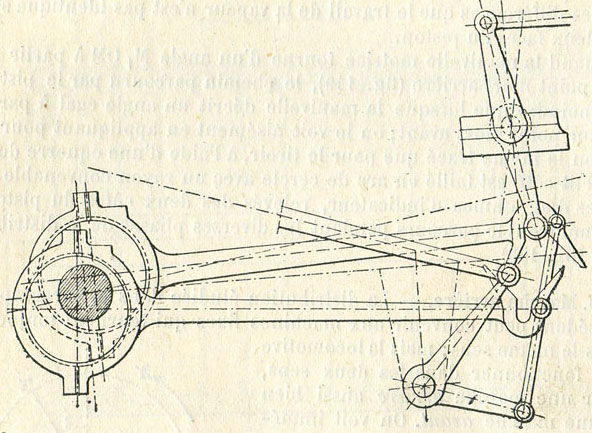

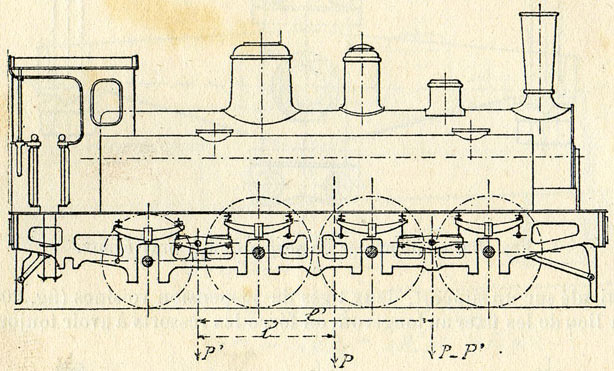

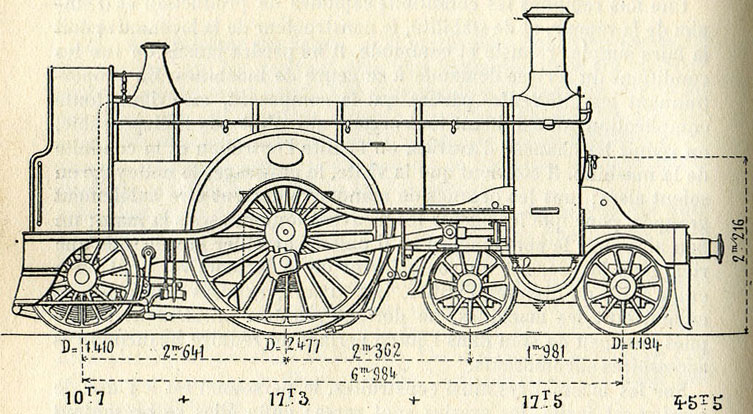

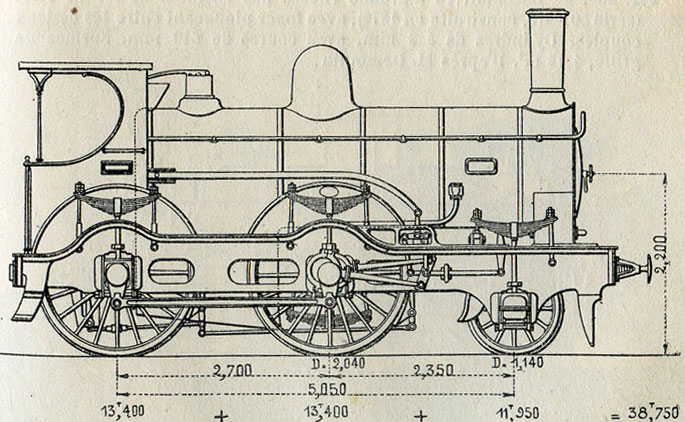

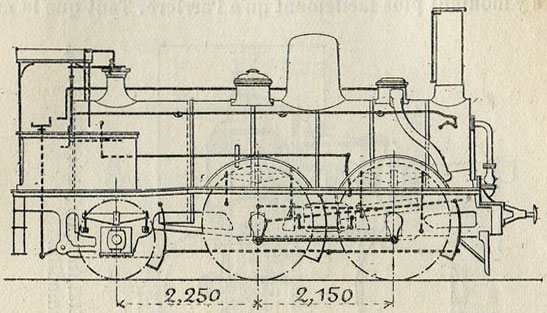

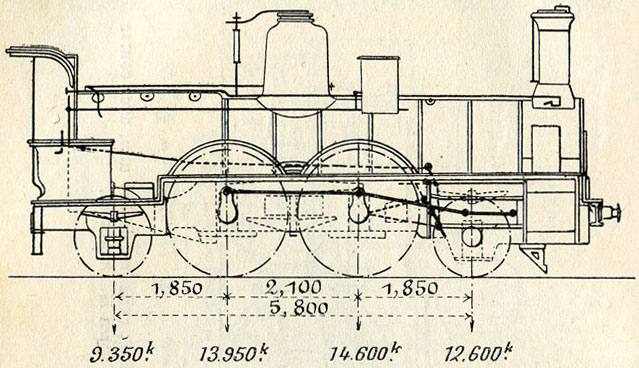

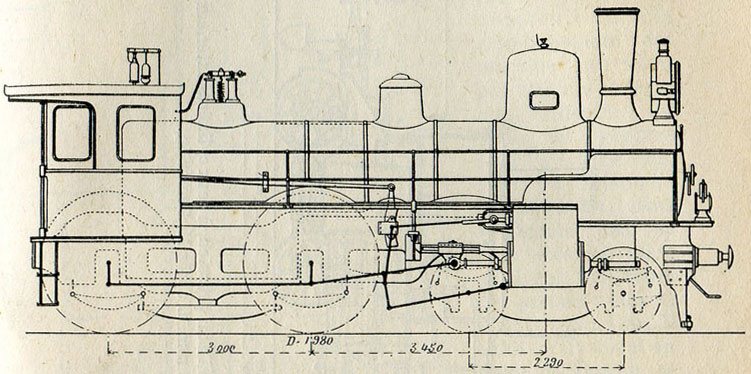

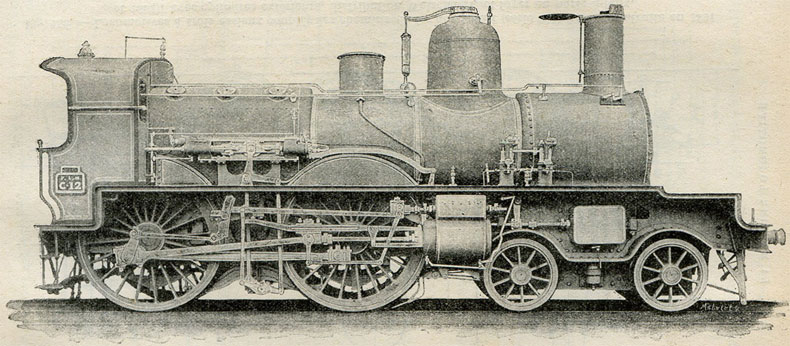

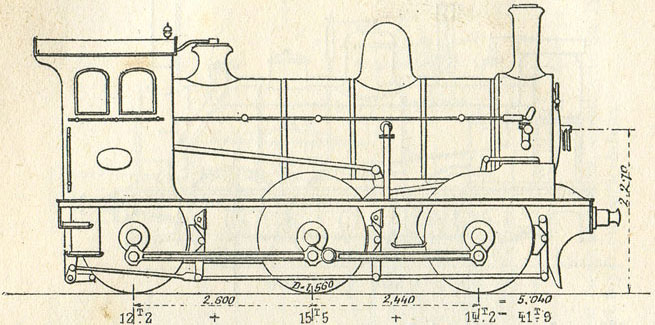

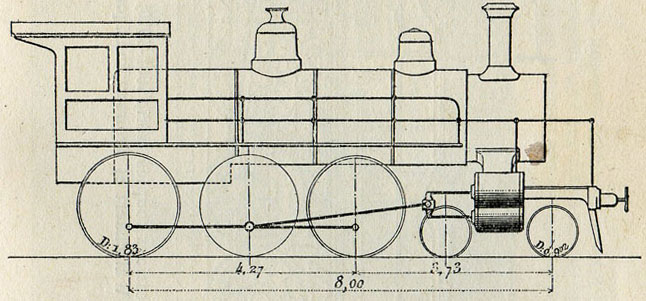

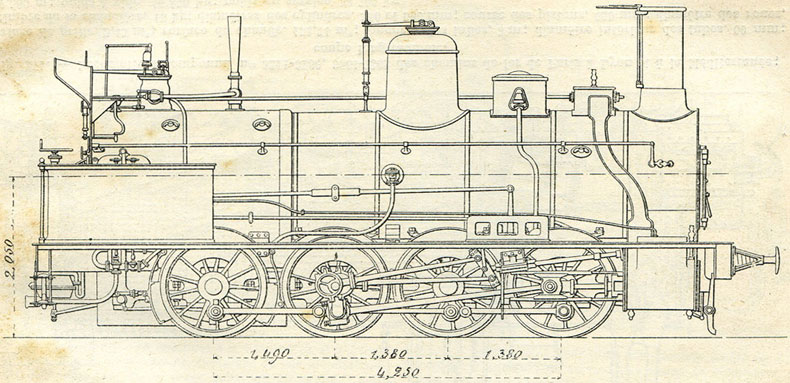

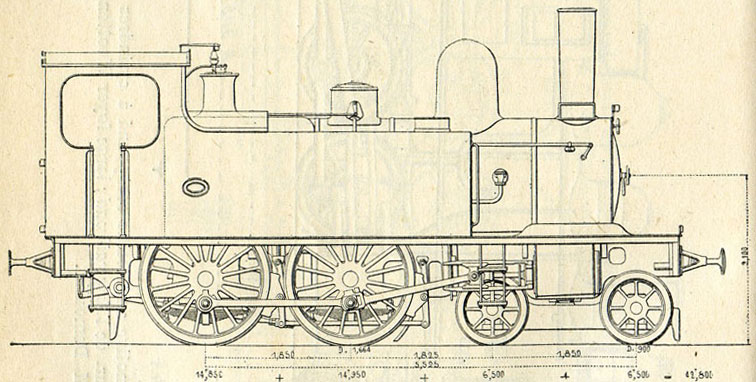

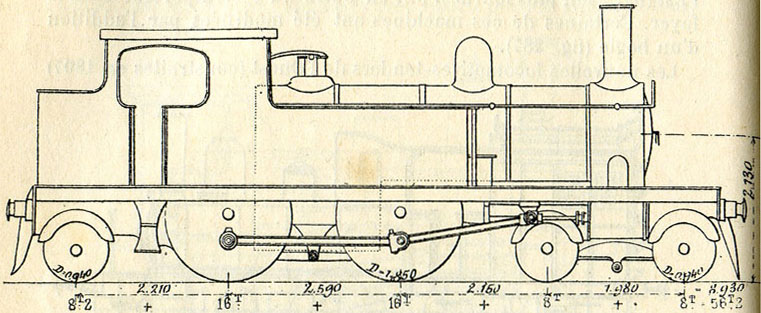

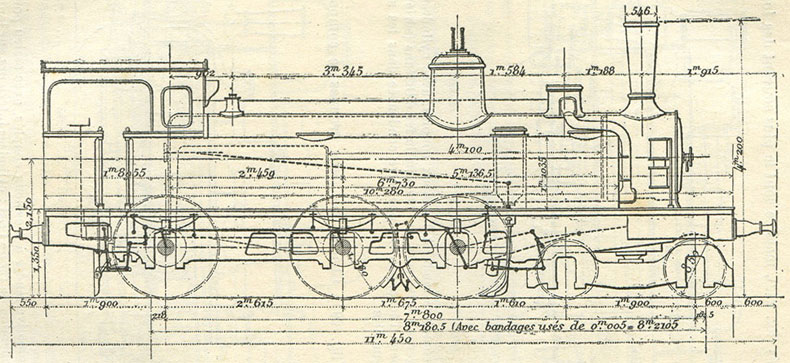

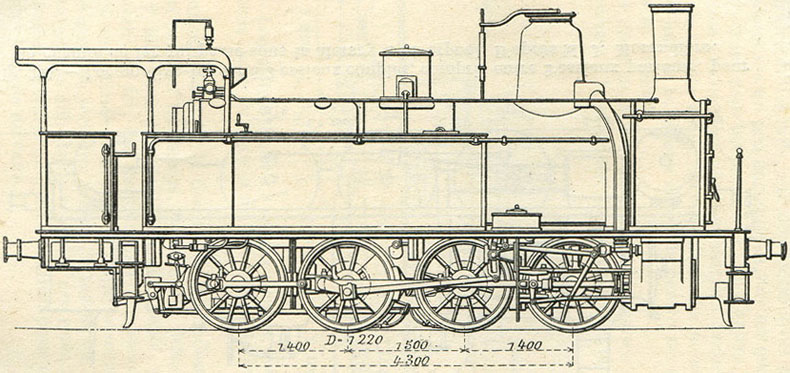

En 1832, la locomotive «Planet» (fig. 1), construite par Stephenson, était portée de même par deux essieux ; des cylindres intérieurs commandaient l'essieu d'arrière ; le poids à vide était de 8 tonnes. La même année vit paraître les machines à deux essieux couplés.

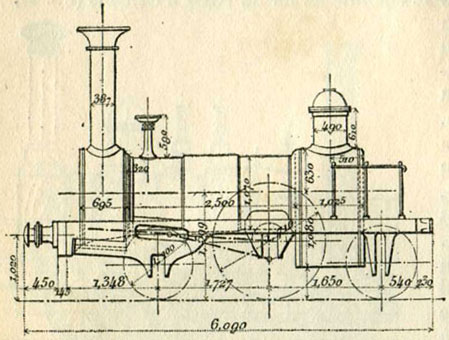

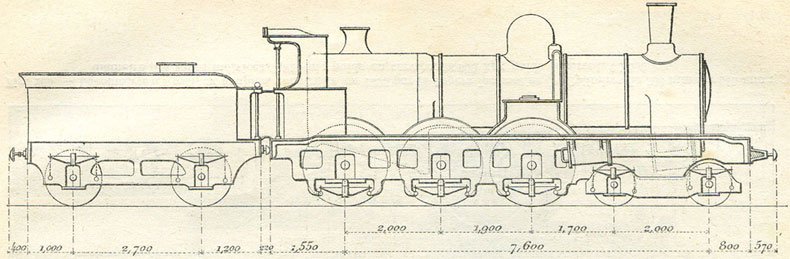

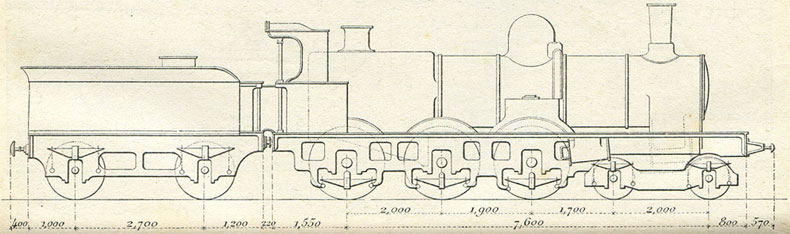

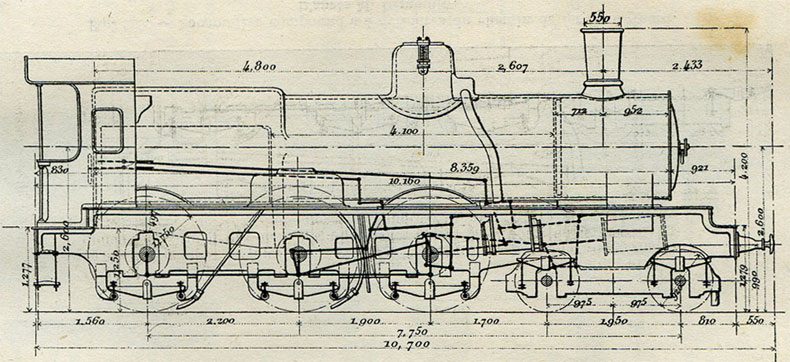

Fig. 2. - Locomotive construite en 1843 par Stephenson pour le chemin de fer de Paris à Orléans. (D'après M. Deghilage.)

En 1834, on construisit des locomotives à trois essieux indépendants, avec l'essieu du milieu moteur. Telle était «la Gironde», exécutée au Creusot, en 1838, pour le chemin de fer de Versailles rive droite.

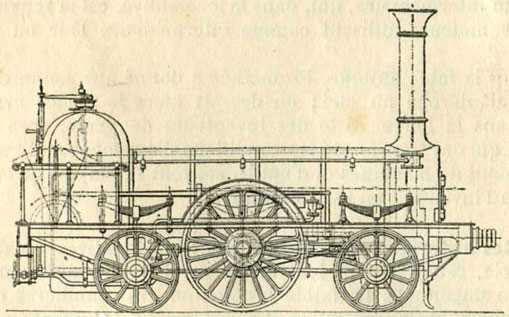

On retrouve la même disposition d'essieux dans des locomotives construites en 1843 pour le chemin de fer de Paris à Orléans (fig. 2), mais avec le foyer en porte à faux, tandis qu'il était compris entre l'essieu moteur et l'essieu arrière de la Gironde.

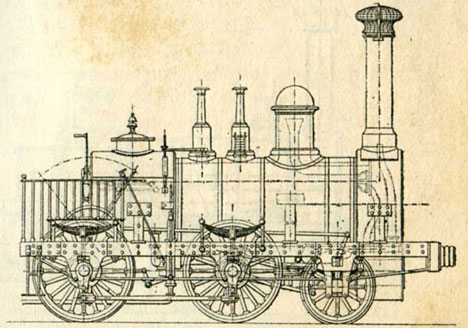

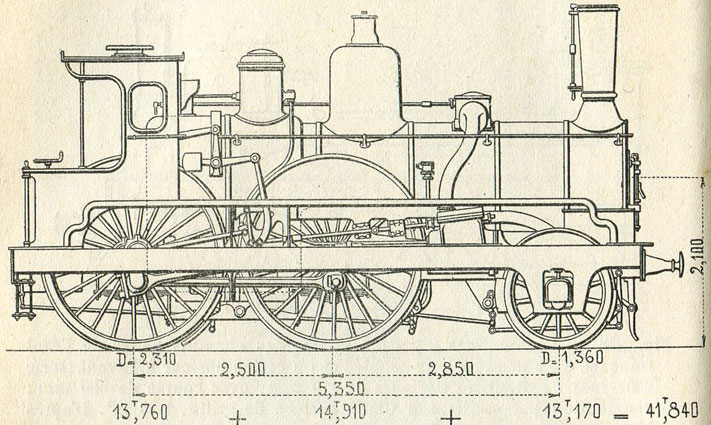

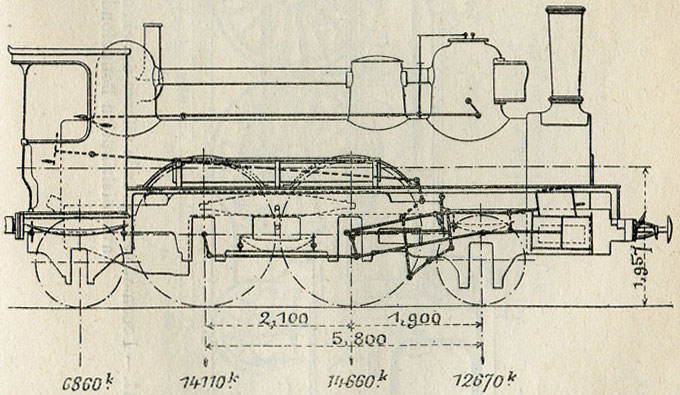

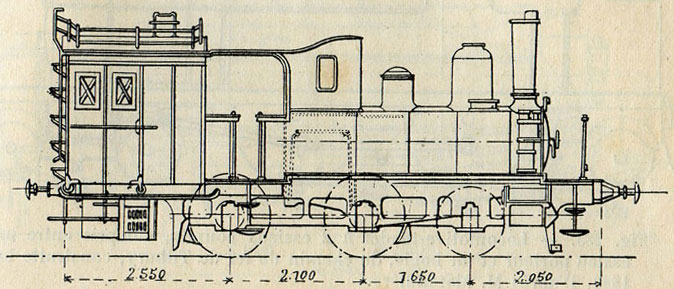

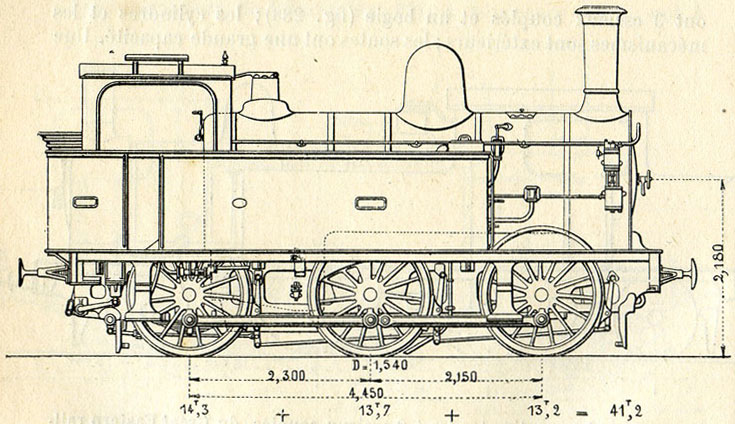

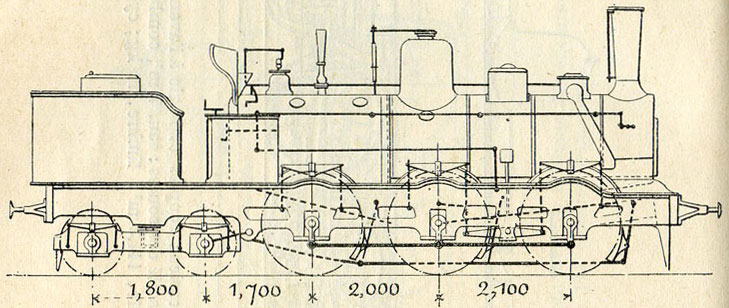

La «Victorieuse» (fig. 3), construite en 1838, avait trois essieux, dont deux couplés, et pesait, en service, 13 t. En 1842, Stephenson imagina la coulisse, qui permet le passage facile d'un sens de marche à l'autre, et donne aux crans intermédiaires une détente économique de la vapeur.

Fig. 3. - La « Victorieuse», construite en 1838 par Stephenson pour le chemin de fer de Versailles rive gauche. (D'après M. Deghilage.)

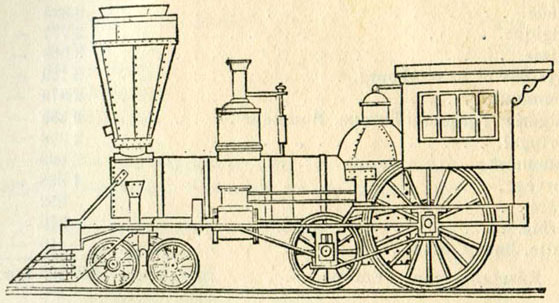

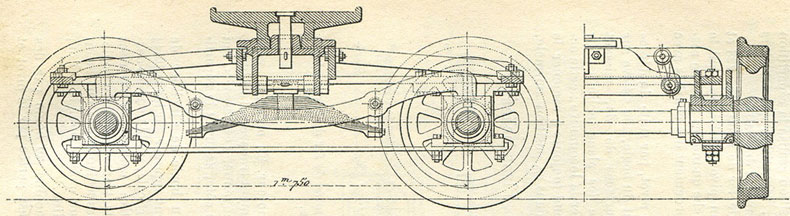

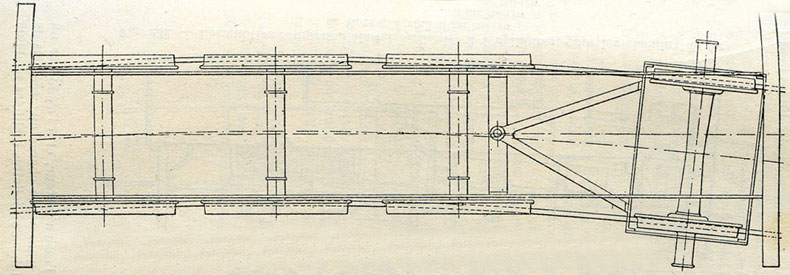

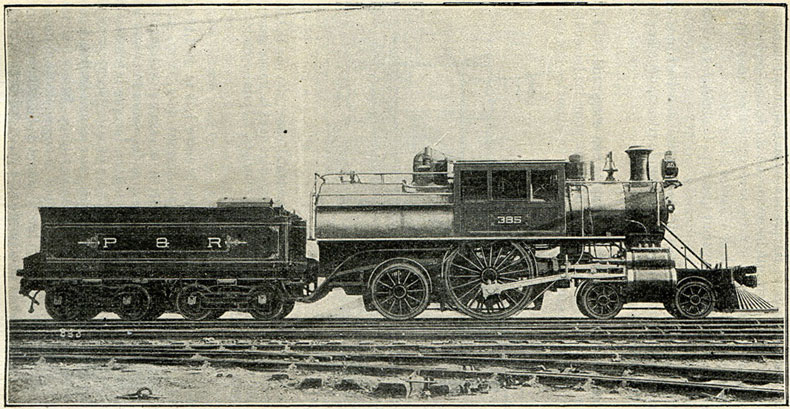

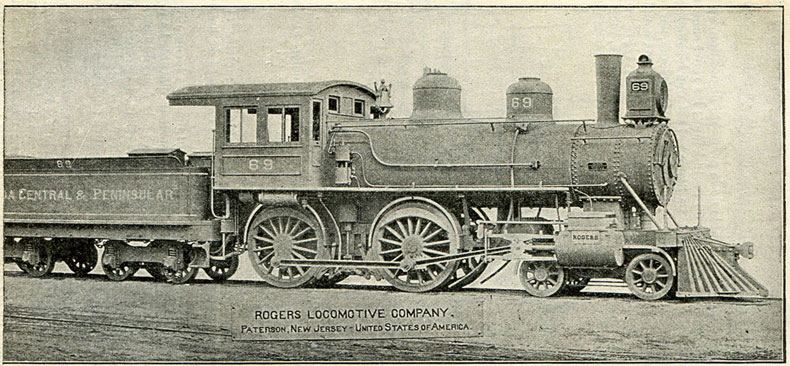

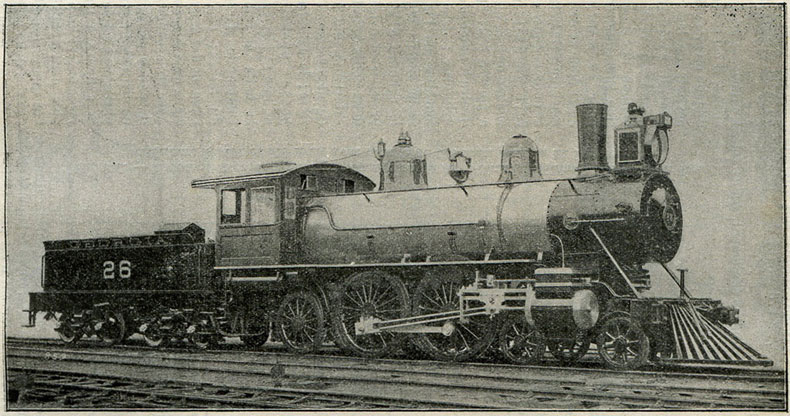

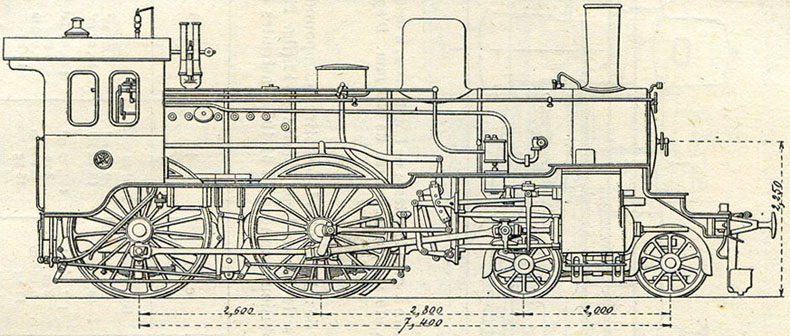

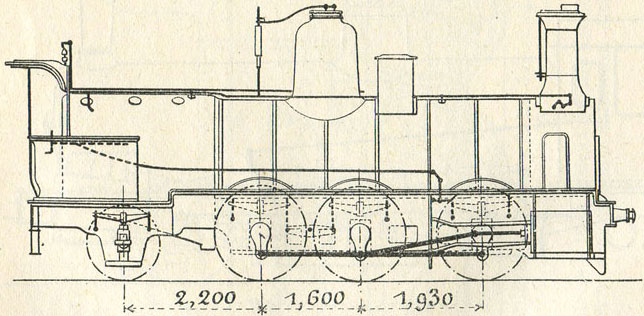

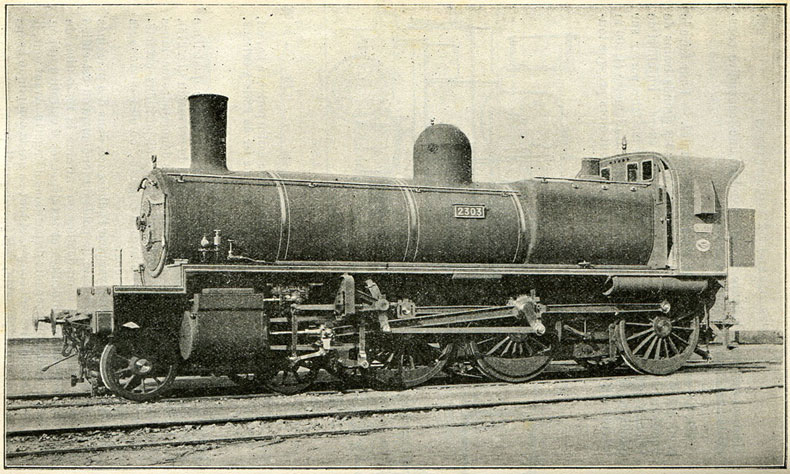

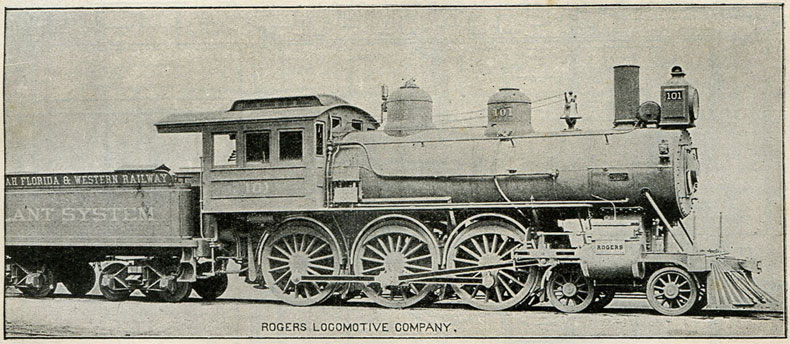

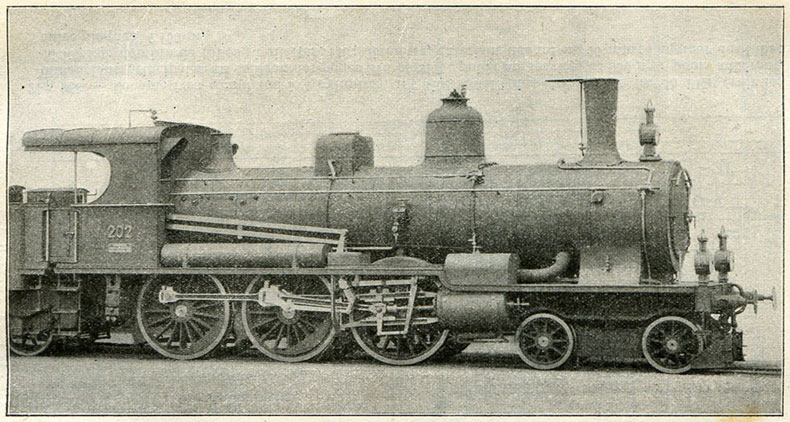

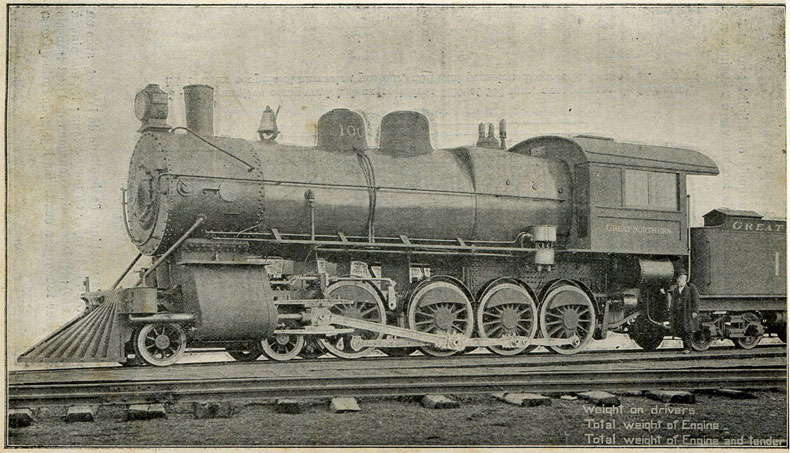

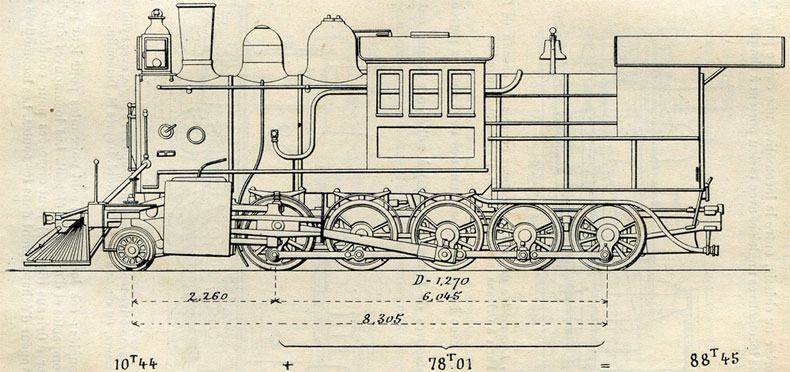

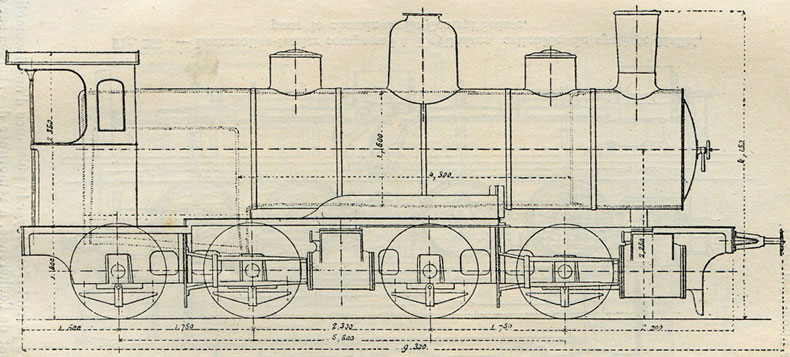

Aux États-Unis, la construction des locomotives a commencé vers 1830 ; on y employa de bonne heure le bogie, caractéristique des types américains (fig. 4).

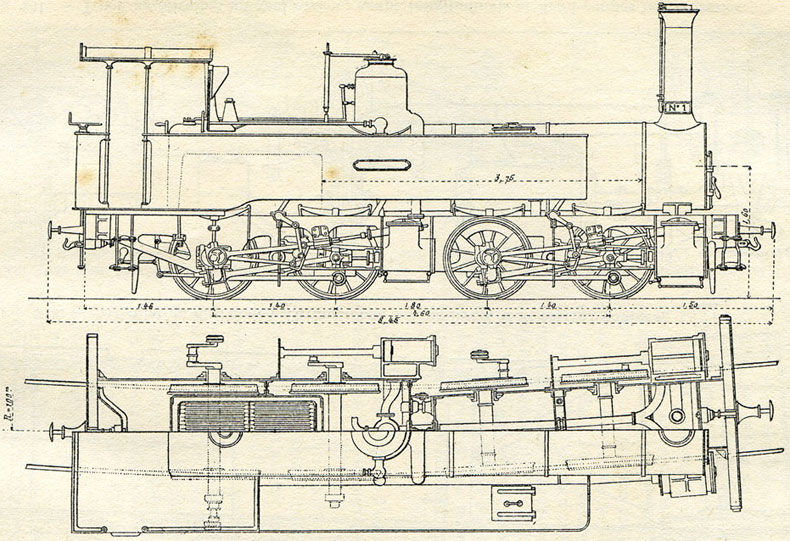

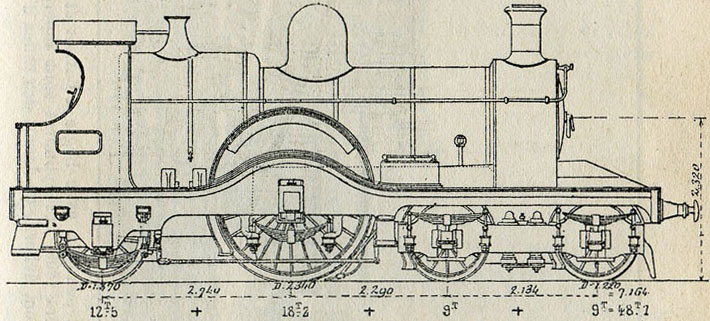

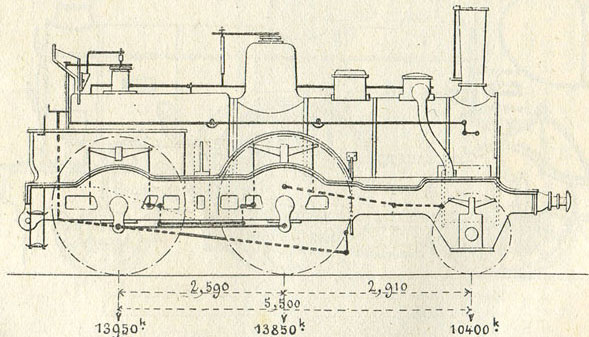

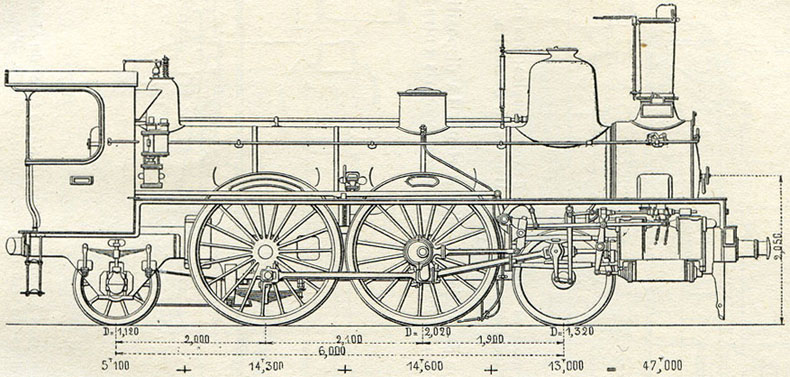

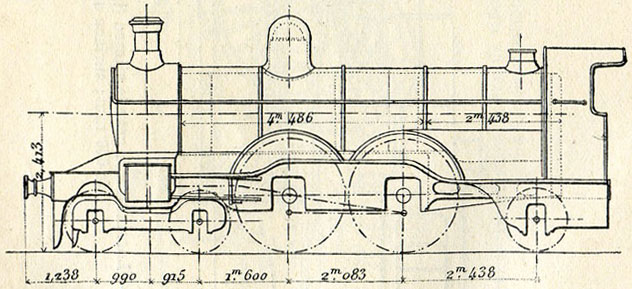

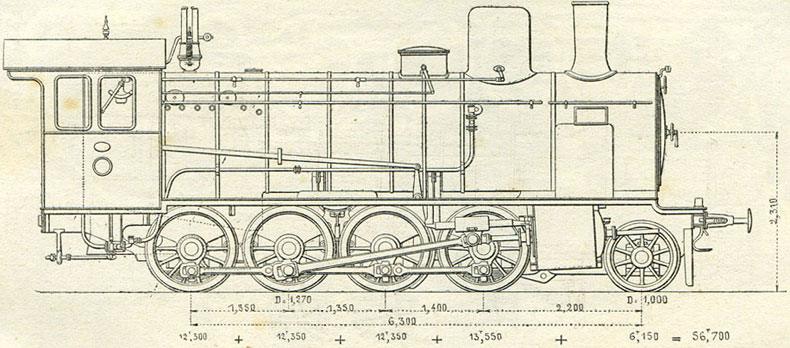

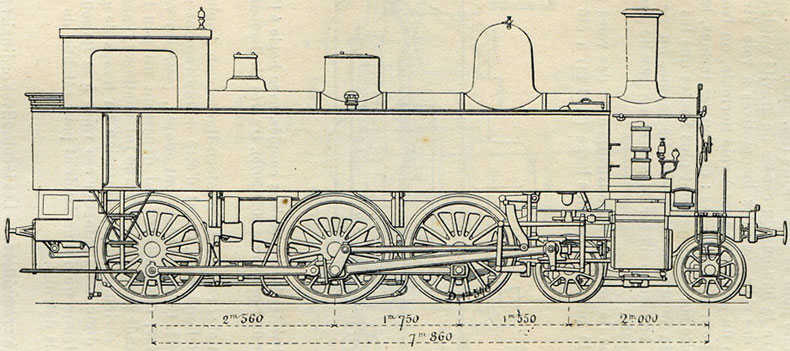

Les locomotives à essieux indépendants de Buddicom (fig. 5) ont été faites en 1843 pour le chemin de fer de Paris à Rouen. Le «Mammouth», construit en 1845 par Stephenson pour le chemin de fer d'Orléans, avait trois essieux couplés et pesait, en service, 22 300 kg.

Fig. 4. - Locomotive construite par Baldwin, à Philadelphie, en 1834.

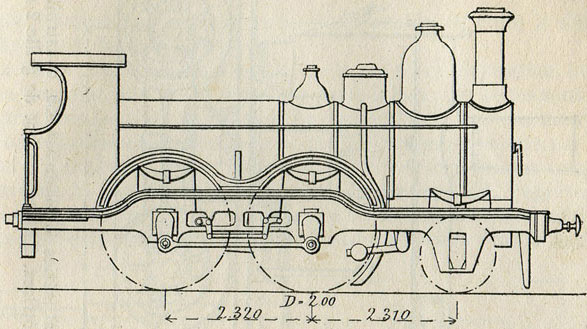

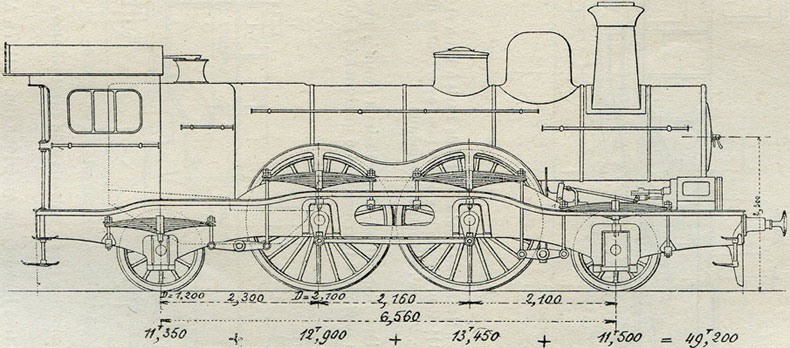

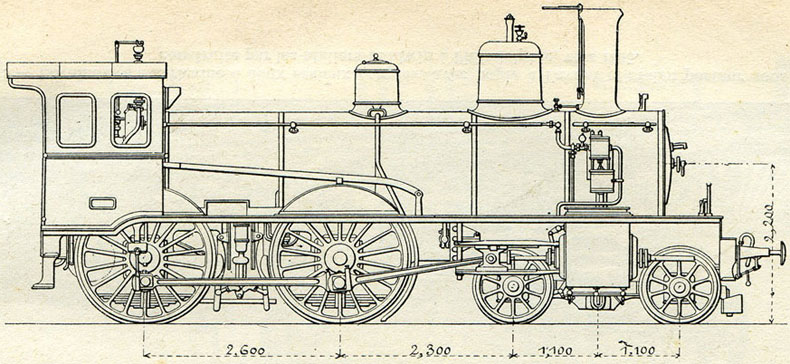

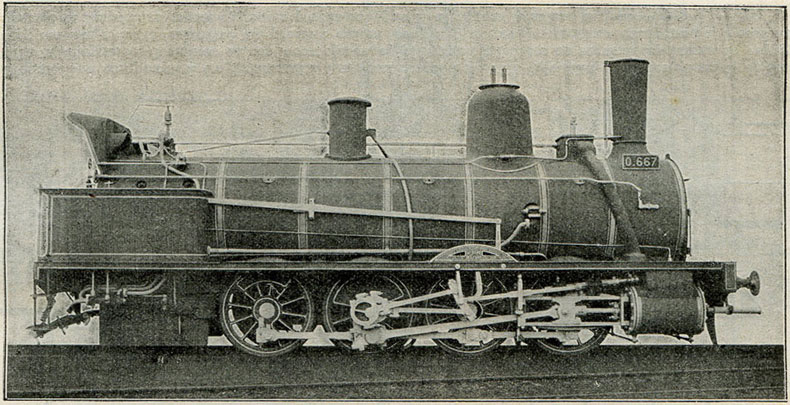

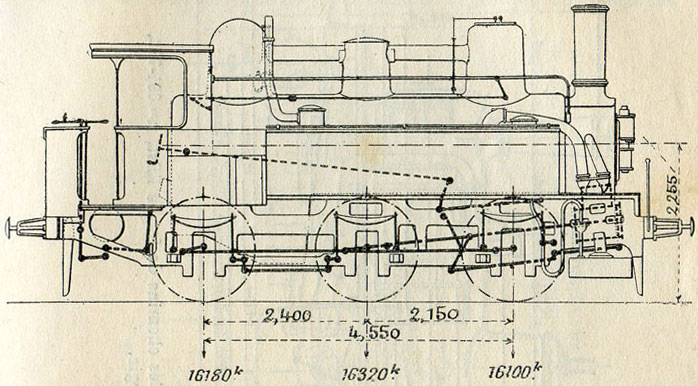

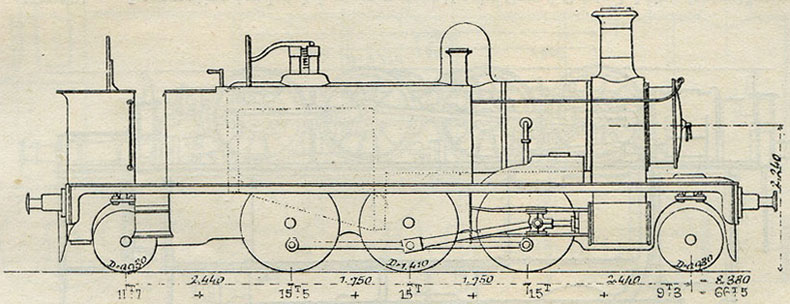

Les locomotives Crampton (fig. 6), qui ont eu un grand succès en France, datent de 1848. La même année, aux Etats-Unis, les ateliers de Baldwin exécutaient un type analogue, mais avec bogie (fig. 7).

Fig. 5. - Locomotive à essieux indépendants de Buddicom, construite en 1843 pour le chemin de fer de Paris à Rouen. Surface de grille, 0,87 m² ; diamètre des cylindres, 317 mm ; course des pistons, 534 mm ; poids de la machine en service, 14 700 kg.

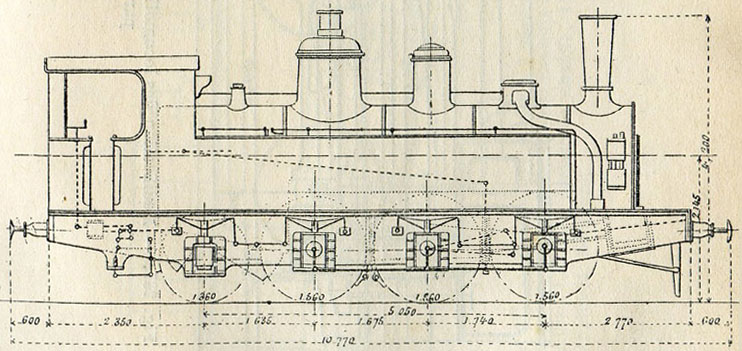

En 1851, le concours institué pour la traction sur la ligne de montagne du Semmering en Autriche, réunit plusieurs locomotives très puissantes, notamment celle d'Engerth, où des engrenages reliaient les roues de la locomotive et de son tender, engrenages supprimés plus tard.

Fig. 6. - Locomotive Crampton des chemins de fer de l'Est ; type de 1852. (D'après M. Demoulin.)

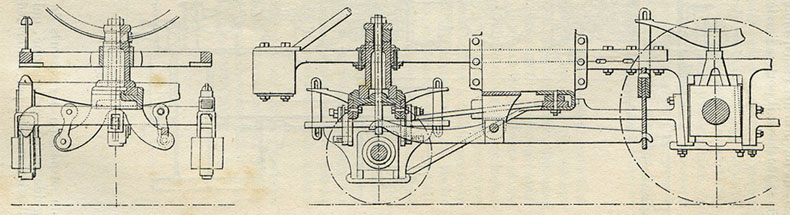

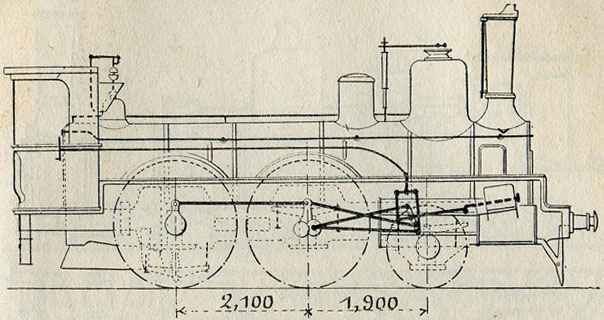

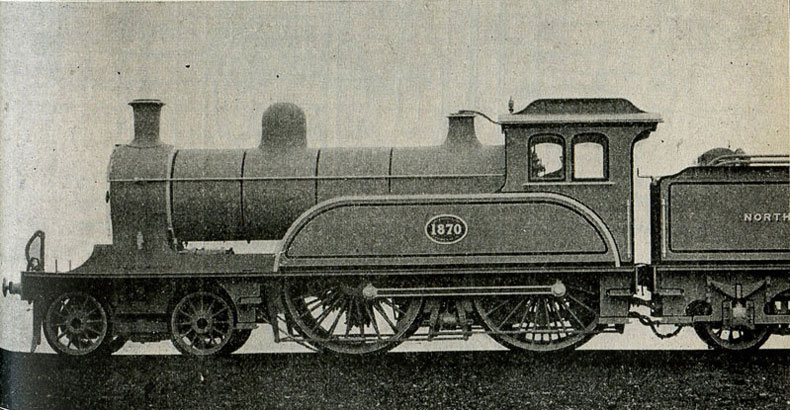

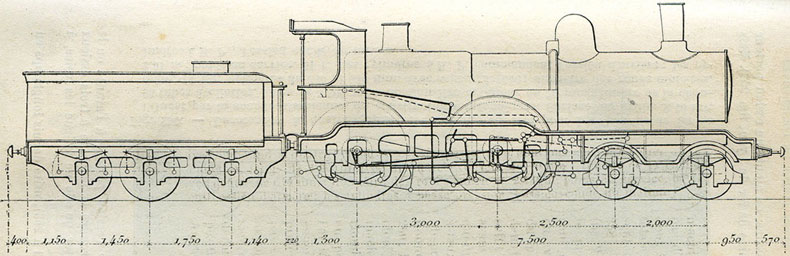

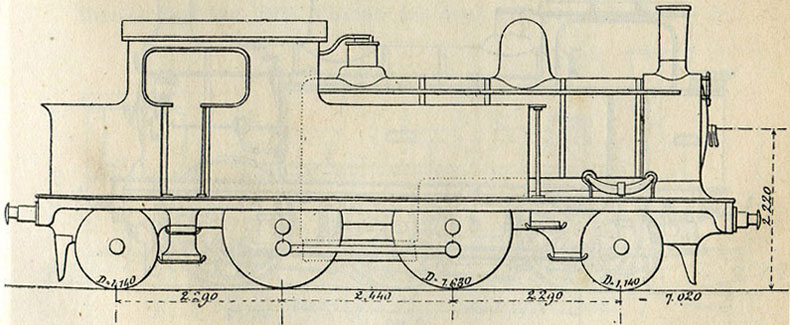

En 1870, le chemin de fer du Nord fit construire, pour les trains express, des locomotives d'un type déjà usité en Angleterre, à trois essieux dont deux couplés, avec roues de 2,100 m de diamètre et foyer profond descendant entre les essieux couplés ; les locomotives à deux essieux couplés et à bogie (avec pivot fixe) ont été introduites sur ce même réseau en 1877. Le bogie à déplacement transversal a été employé par les chemins de fer de l'Ouest eu 1889.

Fig. 7. - Locomotive construite par Baldwin en 1848.

Les locomotives à grande vitesse du chemin de fer d'Orléans avaient primitivement trois essieux sous le corps cylindrique de la chaudière, les deux essieux d'arrière étant couplés ; un quatrième essieu, porteur, a été ajouté à l'arrière vers 1873.

Les premières locomotives compound à deux cylindres, dues à M. Mallet, remontent à 1876. En 1882, l'ingénieur anglais Webb construisit une locomotive compound à trois cylindres, et, en 1886,1a Société alsacienne de constructions mécaniques une compound à quatre cylindres pour le chemin de fer du Nord.

Les locomotives de construction récente sont remarquables par les grandes dimensions données aux diverses parties, et notamment à la chaudière ; à signaler aussi la grande élévation de l'axe de la chaudière au dessus du niveau du rail.

La longueur totale des chemins de fer, exploités à la lin de l'année 1896, dépassait 700 000 km, dont environ :

| 370 000 km | en Amérique ; |

| 257 000 km | en Europe ; |

| 46 000 km | en Asie ; |

| 22 000 km | en Océanie ; |

| 15 000 km | en Afrique. |

Ces chiffres ne sont qu'approximatifs ; car, outre les erreurs matérielles qui peuvent exister dans certains éléments d'une statistique aussi étendue, il est difficile de définir exactement ce qu'on compte comme chemin de fer, en excluant les tramways et certains raccordements industriels. On doit remarquer, en outre, que ces totaux réunissent les lignes à une voie, à deux et à plusieurs voies, et ne tiennent pas compte des voies des gares.

Les chemins de fer d'Europe, à la fin de l'année 1896, se répartissaient comme il suit entre les divers pays1 :

| Allemagne | 47 318 | km. |

| France | 41 173 | - |

| Russie et Finlande | 38 642 | - |

| Grande-Bretagne et Irlande | 34 221 | - |

| Autriche-Hongrie et Bosnie | 32 180 | - |

| Italie | 15 447 | - |

| Espagne | 12 282 | - |

| Suède | 9 895 | - |

| Belgique | 5 777 | - |

| Suisse | 3 563 | - |

| Pays-Bas et Luxembourg | 3 129 | - |

| Roumanie | 2 879 | - |

| Bulgarie, Turquie d'Europe, Roumélie | 2 430 | - |

| Portugal | 2 358 | - |

| Danemark | 2 309 | - |

| Norvège | 1 938 | - |

| Grèce | 952 | - |

| Serbie | 570 | - |

| Malte, Jersey, Man | 110 | - |

| Ensemble pour l'Europe | 257 203 | km. |

On estime à 132 000 le nombre des locomotives employées à l'exploitation de tous ces chemins de fer (à la fin de l'année 1896). La même cause d'incertitude existe pour le calcul de ce nombre, car les locomotives de tramways, de mines et d'usines peuvent être comprises dans les relevés relatifs aux diverses contrées, ou bien en être exclues.

De ces 132 000 locomotives, on compte environ :

| 78 400 | en Europe ; |

| 44 000 | en Amérique ; |

| 5 500 | en Asie ; |

| 2 600 | en Océanie ; |

| 1 500 | en Afrique. |

La France, à la fin de 1896, possédait 9 911 locomotives sur les chemins de fer d'intérêt général, 450 sur les chemins d'intérêt local, 459 sur les chemins de fer industriels, et 523 (locomotives à vapeur) sur les tramways, soit au total 11 343. Il y en avait à la même date 286 en Algérie².

Le mètre est, à peu près, la dix-millionième partie du quart du méridien terrestre, ou portion du méridien comprise entre l'équateur et le pôle ; avec la grande précision de certains instruments de mesure aujourd'hui usités, cette définition n'est pas assez exacte, et la vraie longueur du mètre est celle des étalons établis par le comité international des poids et mesures. Pour désigner les principales mesures du système métrique, il est commode d'employer les abréviations adoptées par ce comité. On compte par :

| Kilomètres, | en abrégé | km. |

| Mètres, | - | m. |

| Décimètres, | - | dm. |

| Centimètres, | - | cm. |

| Millimètres, | - | mm. |

Les mesures de superficie sont les carrés ayant pour côtés les mesures de longueur ; c'est ainsi qu'on compte en :

| Kilomètres carrés, | en abrégé | km². |

| Mètres carrés, | - | m². |

| Décimètres carrés, | - | dm². |

| Centimètres carrés, | - | cm². |

| Millimètres carrés, | - | mm². |

L'are est un carré de 10 m de côté, et renferme 100 m² ; l'hectare est 100 ares ou 10 000 m².

Les mesures de volume sont les cubes ayant pour côtés les mesures de longueur :

| Mètre cube, | en abrégé | m³. |

| Décimètre cube, | - | dm³. |

| Centimètre cube, | - | cm³. |

| Millimètre cube. | - | mm³. |

Le litre (en abrégé l) est un autre nom du décimètre cube.

On rapporte les poids au poids de la masse du kilogramme, qui est celle d'un décimètre cube d'eau parfaitement pure, à la température de 4°. De même que celle du mètre, cette définition n'est pas rigoureusement exacte, et la véritable unité est la masse des étalons du comité international.

Le poids d'un corps varie légèrement suivant l'endroit de la terre où il est placé, mais, dans les usages courants, cette variation du poids est insensible.

Les abréviations sont les suivantes :

| Tonne (1 000 kilogrammes) | t. |

| Quintal (100 kilogrammes) | q. |

| Kilogramme (1000 grammes) | kg. |

| Gramme | g. |

| Décigramme (0g,1) | dg. |

| Centigramme (0g,01) | cg. |

| Milligramme (0g,001) | mg. |

Souvent le nombre à écrire est fractionnaire ; alors il est commode de mettre l'abréviation, qui désigne l'unité, après la dernière décimale. Ainsi 135,7 m³ signifie 135 mètres cubes plus 7 dixièmes de mètre cube ; 0,6 g signifie 6 dixièmes de gramme.

Pour toute étude, on doit connaître le sens de certains mots, et. le connaître avec précision. Un des plus usités dans le vocabulaire de la mécanique est le mot force, qui désigne une action capable de mettre un corps en mouvement, ou de modifier ce mouvement.

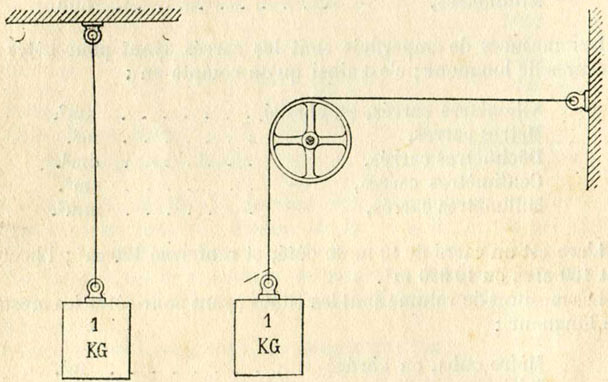

Fig. 8. - force verticale et force horizontale d'un kilogramme.

Celle dont les effets sont le plus apparents est la pesanteur, qu'on a choisie pour unité de mesure : en suspendant à un fil un poids d'un kilogramme (fig. 8), on soumet ce fil à une force d'un kilogramme. La pesanteur agit verticalement, soit en tirant le fil de suspension, soit en appuyant un poids sur un support ; mais les forces peuvent avoir une direction différente. Le fil enroulé sur une poulie de renvoi, comme le montre la figure, est tendu par une force horizontale d'un kilogramme.

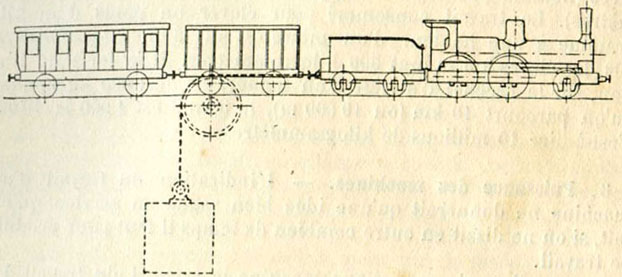

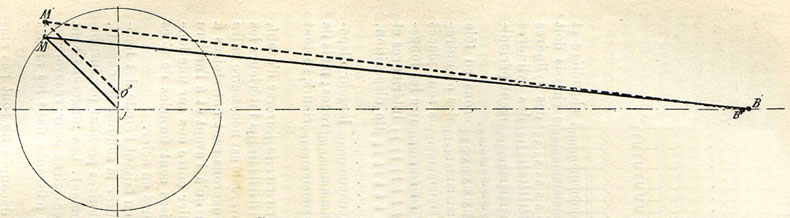

Lorsqu'un train est attelé au crochet d'arrière d'un tender, il faut que la locomotive développe une certaine force pour tirer le train ; cette force, qui, en palier, est horizontale, s'évalue en kilogrammes ; on se la représente en supposant le train remplacé par une masse suspendue à un câble, qui passerait sur une poulie de renvoi et viendrait s'attacher au tender (fig. 9) : la force de traction est précisément le poids en kilogrammes de la masse ainsi suspendue, du moins dans la marche à vitesse uniforme.

Fig. 9. - Force de traction de la locomotive.

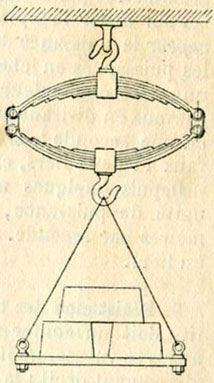

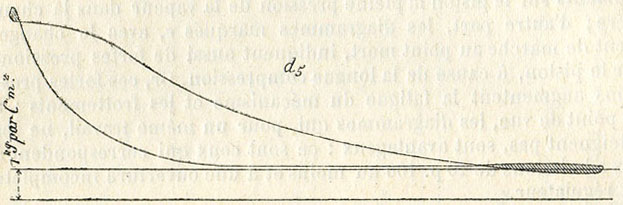

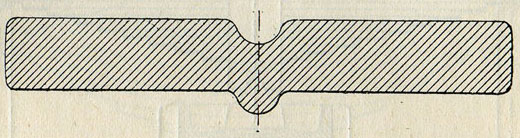

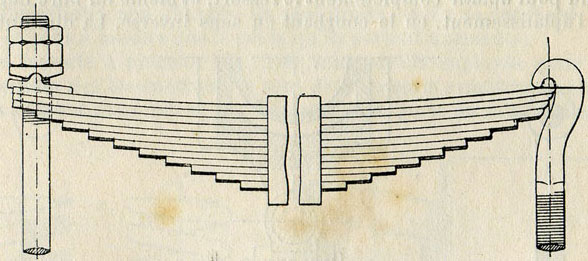

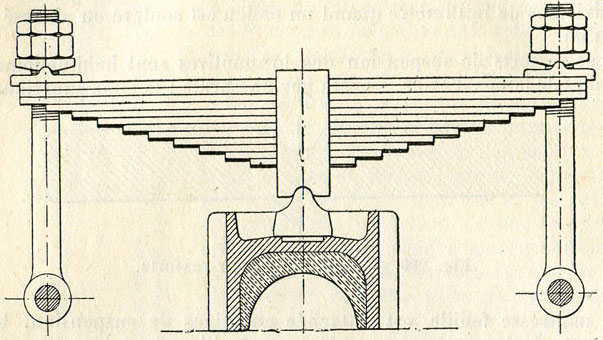

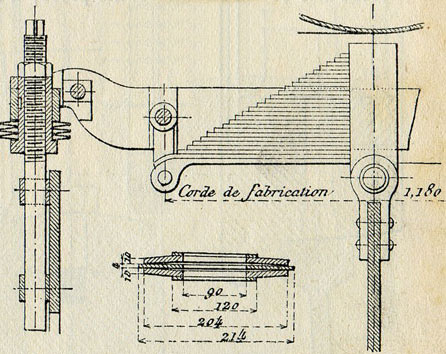

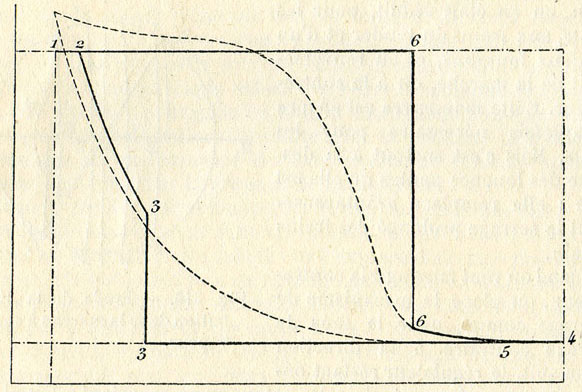

Il ne serait guère possible de remplacer ainsi un train par un poids suspendu au bout d'une corde, lorsqu'on veut mesurer l'effort de traction d'une locomotive ; les ressorts donnent un moyen commode d'effectuer cette mesure. Un ressort, auquel on suspend des poids connus, en quantité croissante (fig. 10), fléchit d'une quantité déterminée pour chaque valeur des poids ; on mesure ces flexions -.c'est ce qu'on appelle tarer le ressort. On le monte alors dans un wagon-dynamomètre, et la locomotive tire sur le ressort, à la place des poids suspendus : en mesurant la flexion du ressort, comme on sait combien il faut de kilogrammes pour la produire, on sait quelle est la force de traction de la locomotive.

Fig. 10. - Tare du ressort de dynamomètre.

Au lieu de mesurer de temps en temps la flexion du ressort, on l’enregistre continuellement sur une bande de papier, qui se meut perpendiculairement à la barre de traction, avec une vitesse proportionnelle à celle du train. Un crayon fixé à une tige, qui fait corps avec le milieu du ressort, en trace les allongements sur la bande de papier. On peut lire sur la bande l'effort de traction en chaque point du parcours d'un train.

Une force produit un travail quand elle déplace le corps qu'elle tire (ou qu'elle pousse). Si le déplacement a lieu suivant la direction de la force, on mesure le travail en multipliant la force (nombre de kilogrammes) par le chemin parcouru (nombre de mètres). Le travail consommé pour élever un poids d'un kilogramme à une hauteur d'un mètre est dit d'un kilogrammètre : 100 kg élevés à 5 m font 500 kilogrammètres. Si la force de traction, sur le crochet d'arrière d'un tender, est de 1 000 kg pendant qu'on parcourt 10 km (ou 10 000 m), le travail est 1 000 x 10 000, c'est-à-dire 10 millions de kilogrammètres.

L'indication du travail d'une machine ne donnerait qu'une idée bien vague du service qu'elle fait, si on ne disait en outre combien de temps il faut pour produire ce travail.

On appelle puissance d'une machine le rapport du travail à la durée, rapport qui est mesuré par le travail accompli en une seconde. Ainsi une locomotive, qui exerce un effort de traction de 1 000 kg, en faisant 72 km à l'heure ou 20 m par seconde, développe 20 000 kilogrammètres (1 000 X 20) par seconde. Avec une vitesse moitié moindre, 10 m par seconde, et un effort de traction double, 2 000 kg, on retrouve la même puissance de 20 000 kilogrammètres par seconde.

Pour éviter l'emploi de trop grands nombres, on appelle cheval-vapeur la puissance de 75 kilogrammètres par seconde, et on compte les puissances en chevaux-vapeur. Un cheval-vapeur élève 75 kg à un mètre de hauteur en une seconde ; on obtient la puissance en chevaux en divisant par 75 le nombre de kilogrammètres développés en une seconde : 20 000 kilogrammètres par seconde font 266 chevaux et deux tiers, environ 267.

Depuis quelques années, on emploie fréquemment une autre unité de puissance, le kilowatt, qui est d'environ 102 kilogrammètres par seconde. Un kilowatt est donc un peu plus d'un cheval un tiers.

Pour remorquer un train, la locomotive doit surmonter plusieurs résistances, qui sont, quand le train a pris sa vitesse, qu'il s'agit d'entretenir uniforme sur un palier et en alignement droit : la résistance au roulement, causée par la flexion de la voie sous le poids des roues, par ses inégalités, et par la déformation des roues mêmes ; le frottement des fusées des essieux contre les coussinets ; la résistance de l'air. Ces forces varient souvent, et il est difficile de les mesurer séparément. On les rapporte d'habitude, en bloc, au poids du train : si elles sont de 5 kg par tonne, l'effort de traction nécessaire pour entretenir en vitesse uniforme, sur palier, un train pesant 200 t sera de 200 x 5 ou 1 000 kg.

La résistance au roulement est souvent estimée à un kilogramme par tonne.

Le frottement, des fusées dépend de la nature et de la dimension des coussinets, de la charge qu'ils supportent, et du graissage. Pour que l'huile pénètre bien entre le coussinet et la fusée, il faut que la charge qui les presse l'un contre l'autre ne soit pas trop forte ; en d'autres termes, pour supporter une charge déterminée, il faut que la surface de portée soit assez grandi ;. Pour augmenter la surface de portée, on peut agrandir le rayon ou la longueur de la fusée. L'allongement de la fusée ne peut être qu'avantageux, tandis qu'en agrandissant le rayon, on allonge le chemin parcouru contre le coussinet, pour un tour de roue, par chaque point de la fusée : à égalité de frottement, on augmente le travail de ce frottement pour un même parcours du train, travail qui est en définitive demandé à la locomotive. Toutefois, pour que la fusée soit solide, pour qu'elle ne rompe pas ou ne fléchisse pas sensiblement, on ne peut la faire très mince et très longue.

Pendant les gelées, après un long stationnement, les huiles de graissage sont solidifiées : au départ, la résistance due au frottement des fusées est considérable. Une fois en marche, les boîtes s'échauffent par le frottement, et cette résistance diminue : elle reste néanmoins souvent plus forte en hiver qu'en été. On réduit cet inconvénient en employant, pendant l'hiver, des huiles de qualités spéciales, suffisamment fluides à basse température. Cet effet est encore plus marqué avec les boîtes à graisse, d'un usage général au début des chemins de fer ; on trouve d'ailleurs encore des wagons où l'on se sert de graisse au lieu d'huile. On peut compter pour la résistance due au frottement des fusées l à 2 kg par tonne. Cette résistance est moindre avec les boîtes à rouleaux ou à billes, qu'on essaie pour le matériel des chemins de fer.

La résistance de l'air est la plus variable : peu importante, négligeable même pour les trains à marche lente, elle augmente beaucoup avec la vitesse, et devient considérable quand la marche est très rapide. La vitesse du train n'est pas seule enjeu : celle d'un vent contraire s'y ajoute pour augmenter la force opposée à la marche, tandis que le vent arrière la diminue. C'est surtout le vent de côté, quand il est un peu fort, qui est une gêne sérieuse, en poussant par le travers les wagons, dont les bandages frottent contre le rail. Le vent est quelquefois assez violent pour renverser des wagons.

On estime en moyenne la résistance totale des trains, d'ailleurs fort variable, à 3 kg par tonne pour la vitesse de 20 km à l'heure, à 5 kg pour celle de 40 km, à 7 kg pour celle de 70 km.

La locomotive est encore plus exposée à l'action de l'air que le reste du train. La disposition des essieux, l'effet des bielles y augmentent aussi les autres forces résistantes. On compte souvent, pour une tonne de la locomotive, sur un effort double de ce qu'il faut pour une tonne du train. Le tender, pourvu qu'il soit très bien entretenu, est à peu près assimilable, sous ce rapport, au reste du train.

D'autres causes s'ajoutent aux précédentes. C'est d'abord l'influence des rampes. Ces rampes sont définies par l'élévation en millimètres par mètre de parcours. D'après une règle de la mécanique élémentaire, la résistance est d'autant de kilogrammes par tonne que la rampe compte de millimètres par mètre : pour un train de 300 t (locomotive comprise), sur une rampe de 6 mm par mètre, elle est de 6 X 300 ou 1 800 kg.

Parcourue en sens contraire, la rampe est une pente, et la même force (1 800 kg dans l'exemple) vient en déduction des autres résistances, qu'elle dépasse dès que la pente est un peu forte : le train roule spontanément et souvent même il devient nécessaire d'en modérer la vitesse. Certaines pentes mettent clairement en évidence la variation de résistance avec la vitesse : sur une pente de 5 mm par mètre, un train de marchandises roule sous la seule action de la pesanteur ; il faut même parfois en serrer les freins, tandis que, pour soutenir la vitesse des express, la locomotive doit y dépenser beaucoup de vapeur. Et cependant les wagons à marchandises du premier train opposent presque toujours, à même vitesse, et à égalité de poids, une plus grande résistance que les voitures du second.

Les courbes viennent encore ajouter une résistance à la marche des trains, résistance d'autant plus grande que le rayon en est moindre. On estime qu'en moyenne, avec le matériel européen, une courbe de 300 m de rayon équivaut à une rampe de 3 mm, c'est-à-dire crée une résistance de 3 kg par tonne. Une courbe de 200 m vaudrait une rampe de 5 mm et une de 150 m, une rampe de 6,5 mm.

Certaines dispositions des locomotives et des véhicules remorqués réduisent cet effet des courbes. Le graissage des boudins sur les roues d'avant de la locomotive a été parfois appliqué pour les lignes sinueuses. Une mèche alimentée par un godet, ou bien l'extrémité d'un tube en bois rempli de graisse solide, frotte contre le boudin. Ailleurs, c'est la face interne des rails qui est enduite d'une pâte lubrifiante contenant de la plombagine.

Toute la force de la locomotive n'est pas employée à surmonter les diverses résistances qui viennent d'être énumérées : l'augmentation de la vitesse du train consomme du travail moteur. Par contre, lorsqu'on laisse un train se ralentir, il restitue le travail ainsi consommé, et la machine n'a plus qu'un effort de traction réduit à développer. Mais ce travail, au lieu d'être restitué, est souvent détruit par l'application des freins.

La mécanique permet le calcul du travail moteur nécessaire pour imprimer à un train de poids total connu (locomotive comprise) une vitesse déterminée, en partant du repos. Par chaque kilogramme du poids total, on consomme 1,3 kilogrammètre pour atteindre la vitesse de 5 m par seconde ; 5,12 kilogrammètres pour atteindre la vitesse de 10 m par seconde ; 11,5 - 20,4 - 32 kilogrammètres pour les vitesses de 15 - 20 - 25 m. Ce travail, nécessaire pour produire l'accélération de la masse du train et de sa machine, s'ajoute à celui qui est consommé, pendant ce temps, par les diverses résistances.

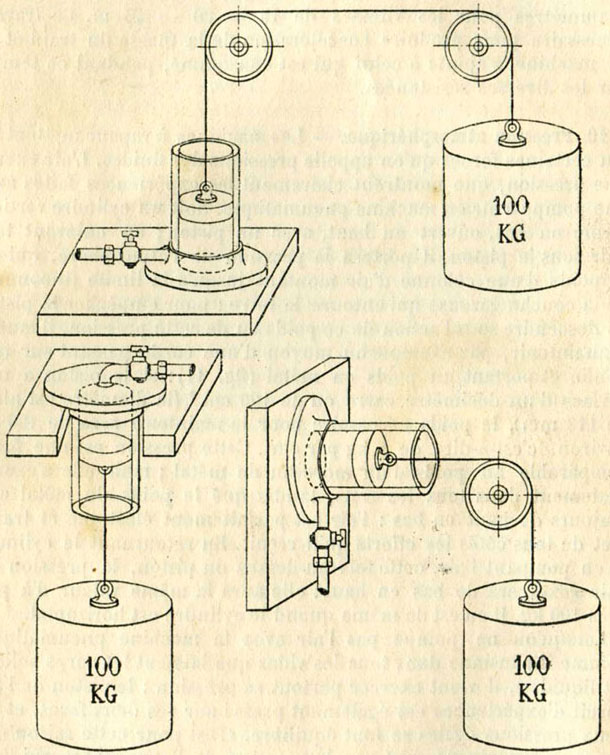

Les machines à vapeur mettent en jeu certaines forces qu'on appelle pressions des fluides. L'air exerce une pression, que montrent clairement les expériences faites avec une pompe à air ou machine pneumatique. Soit un cylindre vertical fermé en bas, ouvert en haut, avec un piston ; en enlevant tout l'air sous le piston, il portera la pression de l'atmosphère, qui est le poids d'une colonne d'air montant jusqu'à la limite (inconnue) de la couche gazeuse qui entoure la terre : pour empêcher le piston de descendre sous l'action de ce poids ou de cette pression, il faudra le maintenir, par exemple au moyen d'une corde passant sur une poulie et portant un poids en métal (fîg. 11) : si le piston a une surface d'un décimètre carré ou de 100 cm² (le diamètre est alors de 113 mm), le poids nécessaire pour le maintenir sera de 100 kg environ, c'est-à-dire de 1 kg par cm². Cette pression est une force comparable au poids d'un morceau de métal ; mais elle s'exerce également dans tous les sens, tandis que le poids du métal agit toujours de haut en bas : l'air est parfaitement élastique et transmet de tous côtés les efforts qu'il reçoit. En retournant le cylindre et en pompant l'air, cette fois au-dessus du piston, la pression de l’air s'exercera de bas en haut : elle aura la même valeur d'à peu près 100 kg. Il en est de même quand le cylindre est horizontal.

Lorsqu'on ne pompe pas l'air avec la machine pneumatique, comme il s'insinue dans tous les vides que laissent les corps solides (et liquides), il vient exercer partout sa pression : le piston de l'appareil d’expériences est également pressé sur ses deux faces, et les deux pressions égales se font équilibre. C'est pour cette raison que le corps humain ne sent pas la pression de l'atmosphère qui l'entoure.

Les liquides transmettent aussi les pressions dans tous les sens ; un nageur qui plonge à une profondeur de plusieurs mètres n'est pas écrasé par le poids énorme de l'eau qui le surmonte, pas plus que par celui de l'atmosphère, parce que la pression se transmet sur toute la surface et dans tout l'intérieur de son corps.

En chauffant l'eau suffisamment, on la transforme en vapeur : on la fait passer de l'état liquide à l'état de gaz ou de fluide semblable à l'air. Si l'eau qu'on chauffe est enfermée dans une chaudière, la vapeur ainsi formée ne peut se dissiper au dehors et conserve une certaine pression. Qu'on suppose à la partie supérieure de la chaudière un piston dans un cylindre communiquant en dessous avec la chaudière, et en dessus avec l'air extérieur ; qu'on suppose aussi tout l'air chassé de l'intérieur de la chaudière par un dégagement préalable de vapeur.

Fig. 11. - Pression atmosphérique verticale de haut en bas ; pression atmosphérique verticale de bas en haut ; pression atmosphérique horizontale.

Le dessus du piston est soumis à la pression de l'atmosphère, d'environ un kg sur chaque cm², et le dessous à la pression de la vapeur dans la chaudière. S'il ne monte ni ne descend, sans être chargé d'aucun poids, la pression de la vapeur est égale à celle de l'atmosphère, c'est-à-dire aussi de un kg sur chaque cm². En chauffant suffisamment la chaudière, on augmente la pression de la vapeur ; par exemple, si la surface du piston est toujours de 100 cm², on pourra élever la pression de telle sorte que le piston soulève, en plus de l'atmosphère, un poids de 100 kg, ou de 1 kg par cm² : la pression de la vapeur sera alors doublée ; elle atteindra 2 kg par cm². On pourra élever davantage la pression : le piston soulèvera 500 kg, 1 000 kg en plus de l'atmosphère, c'est-à-dire soulèvera en réalité 600, 1 100 kg ; la pression de la vapeur sera alors de 6, de 11 kg sur chaque cm².

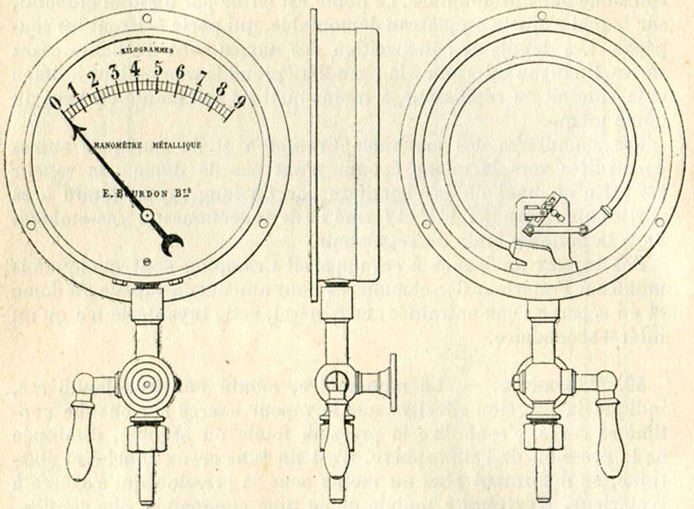

Ainsi à l'extérieur de la chaudière, la pression est un kg par centimètre carré ; à l'intérieur, elle atteint un certain nombre de kilogrammes par centimètre carré. Comme ce n'est que la différence de ces deux pressions qui peut faire rompre la chaudière, l'habitude est venue de ne pas compter la pression absolue ou totale de la vapeur, qui est, dans ces exemples, successivement de 1, 2, 6, 11 kg par cm², mais de tenir compte de la pression effective, ou de la pression absolue diminuée de la pression extérieure de l'air : cette pression effective est indiquée par les poids posés sur le piston. On la mesure, en pratique, avec le manomètre (§ 39).

Si l'on fixe sur une chaudière un tube, fermé au bout, ouvert vers l'extérieur et pénétrant dans la vapeur, en y faisant entrer un thermomètre, on mesure la température de la vapeur ; cette expérience indique toujours la même température pour une même pression. Il n’y a d'exception à cette règle que lorsqu'on chauffe la vapeur sans eau dans des appareils spéciaux, dits surchauffeurs ; mais ces appareils n'existent pas sur la locomotive. En lisant la pression au manomètre, on peut donc dire quelle est la température que marquerait le thermomètre dans la vapeur.

A la pression moyenne de l'atmosphère vers le niveau de la mer, la température est de 100° : c'est celle de l'eau qui bout dans un vase ouvert.

A la pression effective de 5 kg par cm², la vapeur a une température de 158°. Cette température est de 183° à la pression effective de 10 kg, de 191° à celle de 12 kg, et de 200° environ à celle de 15 kg, pression effective adoptée pour les chaudières de certaines locomotives compound.

La température de l'eau est la même que celle de la vapeur, au moins dans sa partie supérieure. Il peut arriver qu'au débouché du tuyau d’alimentation ou au fond de la chaudière l'eau reste quelque temps plus froide que la vapeur.

On trouuvera dans le tableau qui suit, quelques données relatives à la vapeur saturée sèche (vapeur en contact avec l'eau qui l'a produite, mais non mélangée d'eau).

La combustion, qui produit la chaleur, est une combinaison chimique des corps combustibles avec l'oxygène, qui existe dans l'air. L'air est un mélange d'oxygène et d'autres gaz, dont le principal est l'azote. On y a récemment découvert, en petites proportions, de nouveaux gaz précédemment confondus avec l'azote, notamment l'argon. 100 litres d'air contiennent 21 litres d'oxygène. En poids, 1 kg d'air renferme 230 g d'oxygène. Dans la combustion, l'azote et les autres gaz qui lui sont associés n'agissent pas directement ; ils atténuent seulement l'action très vive de l'oxygène pur, qui brûle les combustibles avec une rapidité extrême. On peut comparer le mélange d'oxygène et de gaz inertes au mélange de vin et d'eau.

Les éléments combustibles qui existent dans la houille, ainsi que dans les autres substances employées pour le chauffage, sont le carbone et l'hydrogène. Le corps qu'on appelle graphite, plombagine ou mine de plomb, est du carbone à peu près pur ; le diamant est du carbone pur cristallisé. L'hydrogène est un gaz ; dans la houille il est combiné au carbone, et il forme des carbures d'hydrogène, qui se dégagent par la distillation et donnent le gaz d'éclairage. D'autres carbures d'hydrogène, liquides, constituent le pétrole. La houille renferme en outre des matières solides non combustibles, qui restent après la combustion et forment les cendres.

En se combinant avec l'oxygène, dans l'acte de la combustion, le carbone peut former deux gaz différents, l'oxyde de carbone et l'acide carbonique : 6 g de carbone et 8 g d'oxygène donnent 14 g d'oxyde de carbone, qui est un gaz encore combustible ; 8 autres g d'oxygène avec 14 d'oxyde de carbone (ou 16 g d'oxygène et 6 g de carbone) forment 22 g d'acide carbonique, qui n'est plus combustible.

Ainsi, le carbone peut brûler en deux fois, donnant d'abord l'oxyde de carbone, qui produit à son tour l'acide carbonique. La combustion complète peut aussi se faire immédiatement en produisant du premier jet l'acide carbonique. Dans tous les cas, le carbone n'est complètement utilisé que s'il est transformé en acide carbonique ; tout dégagement d'oxyde de carbone non brûlé constitue une perte importante : en effet, la transformation du carbone en oxyde de carbone ne produit que les trois dixièmes de la chaleur qu'il peut donner, et les sept autres dixièmes résultent de la combustion de l'oxyde de carbone. C'est un fait capital qu'il ne faut jamais oublier quand on brûle la houille : laisser échapper de l'oxyde de carbone, c'est perdre les sept dixièmes du carbone correspondant.

Pour que l'oxyde de carbone se transforme en acide carbonique, il faut qu'il rencontre une quantité suffisante d'oxygène, c'est-à-dire d'air qui le renferme : il faut encore qu'il soit à une température assez élevée ; à froid ou peu chauffés, l'oxyde de carbone et l'oxygène ne se combinent pas.

L'hydrogène, en s'unissant à l'oxygène, forme de la vapeur d'eau : 1 g d'hydrogène et 8 g d'oxygène donnent 9 g d'eau, en dégageant plus de quatre fois la quantité de chaleur produite par un gramme de carbone transformé en acide carbonique.

Si la quantité d'air est insuffisante, il peut arriver que les carbures d'hydrogène, dégagés par la houille, s'échappent sans être brûlés : c'est une perte qui s'ajoute à celle de l'oxyde de carbone.

Les chimistes savent calculer dans chaque cas la quantité d'oxygène nécessaire pour brûler complètement un kilogramme d'un combustible donné. De la quantité d'oxygène on déduit facilement le poids ou le volume d'air nécessaire. On .trouve ainsi, pour la plupart des houilles, un nombre voisin de douze kilogrammes d'air par kilogramme de combustible. C'est à peu près neuf mètres cubes d'air pris à la température et à la pression ordinaires.

Si la quantité d'air fournie pour la combustion est moindre, on peut être sûr qu'une partie du combustible se perdra en gaz non brûlés. Si elle est plus grande, l'excès d'air se chauffera dans le foyer et sortira avec les gaz de la combustion par la cheminée : les gaz ainsi rejetés étant encore chauds, il en résulte une perte de chaleur. Mais comme on ne peut pas doser exactement le volume d’air qui traverse un foyer, comme aussi il n'y a pas mélange parfait, en tous les points, de l'air et des éléments combustibles, il vaut toujours mieux pécher par excès d'air que par défaut.

Un kilogramme d’un combustible, brûlé complètement, dégage une quantité de chaleur déterminée, qui dépend de sa nature. Cette quantité de chaleur peut être mesurée dans des expériences de laboratoire

assez simples ; elle s'exprime en unités de chaleur ou calories, la calorie étant la quantité de chaleur nécessaire pour échauffer un kilogramme d'eau de 0° à 1°. Par exemple, le pouvoir calorifique du carbone pur est de 8 080 : cela veut dire qu'un kilogramme de carbone complètement brûlé dégage 8 080 calories, qui pourraient chauffer de 0° à 1° 8 080 kg d'eau. Un kilogramme de gaz hydrogène, en brûlant, produit 34 460 calories.

D'autre part, la transformation de l'eau en vapeur, sous une pression déterminée, exige d'abord qu'elle soit chauffée jusqu'à la température de la vapeur sous cette pression, ce qui consomme une certaine quantité de chaleur ; ensuite il faut encore lui fournir de la chaleur pour la vaporiser, bien que la température, indiquée par un thermomètre, ne varie pas pendant cette transformation. En se changeant en vapeur, l'eau absorbe ou emmagasine de la chaleur en quantité considérable. Par exemple, l'eau est prise à la température de 15° et transformée en vapeur sous la pression effective de 40 kg par cm² ; à cette pression, la température de vaporisation est de 183° ; pour chauffer un kilogramme d'eau de 15° à 183°, il faut lui communiquer 171 calories, puis, pour transformer en vapeur, à la même température de 183°, ce kilogramme d'eau, il faut 477 calories, presque trois fois plus1. Ainsi, dans les conditions les plus fréquentes, un peu plus du quart du combustible brûlé dans la locomotive sert à chauffer l'eau, et près des trois quarts transforment l'eau chaude en vapeur sans en modifier la température.

Connaissant d'une part le pouvoir calorifique d'un combustible et, d'autre part, la quantité de chaleur nécessaire pour vaporiser un kilogramme d'eau, on peut calculer le nombre de kilogrammes que pourrait vaporiser un kilogramme du combustible, si toute la chaleur était utilisée. Par exemple, un kilogramme de carbone pur, dégageant 8 080 calories, pourrait vaporiser, sous la pression effective de 10 kg par cm², 12 450 kg d'eau prise à 15°, puisqu'il faut 648 calories par kilogramme d'eau.

On ne vaporise jamais dans une locomotive, par chaque kilogramme de combustible, la quantité d'eau ainsi calculée. D'abord la combustion réalisée en pratique n'est pas parfaite, et, par suite, ne produit pas toute la chaleur que pourrait donner le combustible ; en outre, le courant gazeux, qui arrive dans la boite à fumée et qui est rejeté au dehors par la cheminée, est encore chaud ; il emporte de la chaleur, qui aurait été transmise à l'eau dans les expériences de laboratoire. Enfin la chaudière perd de la chaleur en échauffant l'air qui l'entoure.

Quelquefois la vapeur produite dans la locomotive entraîne des gouttelettes d'eau non transformées en vapeur : on dit que la chaudière prime. La quantité d'eau qui sort de la chaudière est alors augmentée, et on peut croire que le kilogramme de combustible est mieux utilisé, puisqu'il semble fournir des kilogrammes de vapeur en plus grand nombre ; mais tous ces kilogrammes ne sont pas de la vapeur ; une partie est encore à l'état d'eau : il y a tromperie sur la qualité du fluide fourni par la chaudière.

Les métaux qui forment la locomotive sont : le fer, à l'état de fer proprement dit, d'acier et de fonte ; le cuivre, pur ou allié à d'autres métaux ; le zinc, l'étain, le plomb, l'antimoine, en alliages.

L’acier est du fer uni à une petite quantité de carbone et parfois d'autres substances. Le véritable acier, qui sert à construire les ressorts et les outils tranchants, durcit beaucoup à la trempe. Mais on appelle aussi acier du fer ne renfermant qu'une très faible proportion de carbone et ne durcissant que peu, ou même pas du tout, à la trempe : le mot acier a trait alors au mode de fabrication : c'est un métal obtenu en lingots fondus, tandis que le fer se fabrique avec des paquets, soudés au pilon, de fer brut provenant du puddlage de la fonte, ou de ferrailles. Certains aciers très doux ne sont que du fer fondu, à peu près exempt de toute substance étrangère.

La fonte, qu'on obtient par le traitement des minerais de fer dans les hauts fourneaux, est plus carburée que l'acier.

Le fer et l'acier s'emploient en pièces forgées ou en tôles et barres laminées. Le fer et l'acier très doux peuvent se souder, qualité précieuse pour la construction et surtout pour la réparation de certaines pièces. On durcit les parties soumises à des frottements qui les usent, ou des poussées qui les mattent, par la cémentation, qui transforme en acier dur, prenant bien la trempe, la couche superficielle du métal.

On demande au fer et à l'acier une résistance suffisante par millimètre carré : cette résistance est facilement obtenue, mais il importe que le métal ne soit pas fragile. Les essais au choc sur des barrettes décèlent la fragilité.

Les tôles d'acier doux, employées depuis plusieurs années pour la construction des chaudières, sont plus homogènes que les tôles de fer, qui présentent parfois des dédoublures ; elles supportent bien le travail de l'emboutissage, nécessaire pour certaines parties des chaudières.

La fonte s'emploie en pièces fondues. Une bonne fonte de moulage est homogène, exemple de soufflures et d'autres défauts ; la cassure montre un grain fin de couleur grise ; le burin et la lime l'entament facilement. La fonte résiste bien aux efforts de compression, avec une résistance à la traction très inférieure à celle du fer.

Depuis quelques années, ou emploie beaucoup l'acier coulé pour remplacer les pièces en fonte par d'autres plus légères ou plus résistantes, et les pièces en fer ou en acier forgé d'exécution difficile. La résistance de ces pièces coulées, quand elles sont bien faites, est comparable à celle des pièces forgées qu'elles remplacent.

Le cuivre, avec une résistance inférieure à celle du fer, est très malléable et se prête sans se criquer à de petites déformations ; c'est ce qui l'a fait adopter pour les foyers et leurs entretoises.

Allié à l'étain, le cuivre fournit le bronze, dont sont formés les coussinets, les tiroirs, les robinets ; allié au zinc, c'est le laiton. Outre les deux métaux principaux, ces alliages en contiennent souvent d'autres ; c'est ainsi que les bronzes renferment fréquemment du zinc et du plomb.

Voici quelques exemples de compositions de bronzes et de laiton, données en poids pour 100 parties (d'après la pratique des chemins de fer de l'Ouest) :

| CUIVRE | ÉTAIS | ANTIMOINE | ZINC | |

| Bronze pour tiroirs | 84 | 14 | « | 2 |

| Bronze pour bagues de bielles | 82 | 18 | « | « |

| Bronze pour cloches | 78 | 20 | 2 | « |

| Bronze pour clés de robinets | 88 | 9 | « | 3 |

| Laiton | 70 | « | « | 30 |

Pour les coussinets, on préfère souvent au bronze des alliages blancs. On emploie, par exemple, les compositions suivantes, pour 100 parties en poids :

Ces alliages réunissent deux qualités en apparence contradictoires : d'une part, ils présentent des parties dures, sur lesquelles la résistance due au frottement est très faible ; d'autre part, la masse est assez molle pour s'ajuster facilement sur le tourillon, de sorte que les grippements sont rares.

Pour les garnitures métalliques de tiges, un des alliages adoptés contient 5 parties de cuivre, 32 d'étain, 3 d'antimoine et 60 de plomb.

Outre les métaux qui viennent d'être cités, on trouve encore dans certains aciers du manganèse, du nickel, du chrome, de l'aluminium. Enfin, parmi les corps simples que le chimiste trouverait dans une locomotive, on peut citer le phosphore, l'arsenic, le silicium, qui existent souvent, en petite quantité, dans les fers et les cuivres.

|

|

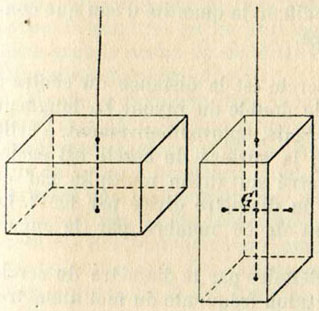

Fig. 12. - Détermination du centre de gravité, à l'intérieur d'un corps. |

Fig. 13. - Détermination du centre de gravité, à l'extérieur d'un corps. |

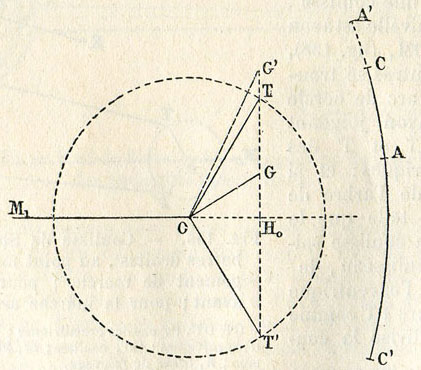

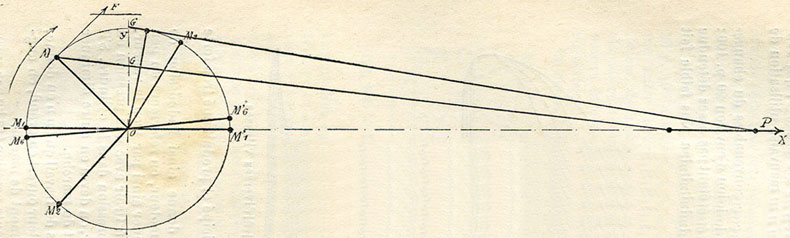

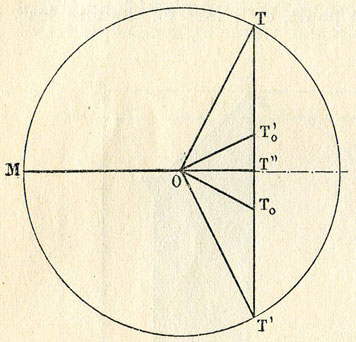

On parle quelquefois du centre de gravité d'une locomotive, ou de la partie suspendue d'une locomotive : pour savoir exactement ce que cette expression désigne, qu'on suspende à un fil un corps pesant et qu'on marque à l'intérieur ou à l'extérieur de ce corps, suivant sa forme, la direction de ce fil, par exemple en y perçant un trou de très petit diamètre ou en fixant une tige mince à l'extérieur (fig. 12 et 13) ; en suspendant le même corps par un autre point et marquant de même sur le corps la direction du fil, la mécanique démontre et l'expérience fait voir que les deux directions ainsi déterminées se coupent en un point, qui est le même quelle que soit la place d'attache du fil : c'est ce point qu'on nomme centre de gravité du corps ; sur la figure 12, le centre de gravité est à l'intérieur du corps ; il est à l'extérieur sur la figure 13.

La considération du centre de gravité permet de simplifier certains problèmes, en supposant le corps pesant remplacé par un seul point, où serait concentrée sa masse entière, et qui par suite aurait le même poids.

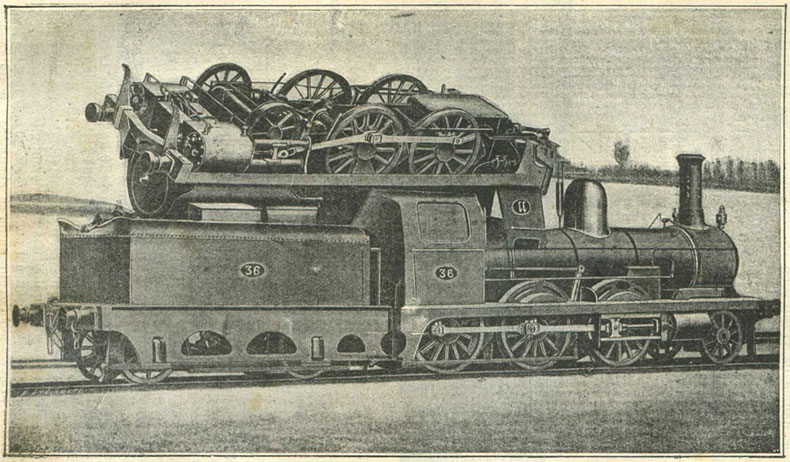

Pour tourner les locomotives, on emploie fréquemment des ponts à pivot, où tout le poids de la machine avec son tender peut porter sur le pivot. Pour cela, il faut que le centre de gravité de l'ensemble formé par la locomotive et le tender se trouve juste au-dessus du pivot : le virage est alors facile. Il n'est pas besoin d'ailleurs de connaître d'avance la position du centre de gravité sur la machine : comme le pont peut s'incliner légèrement suivant sa longueur, la machine est bien placée quand les galets, qui existent aux extrémités du pont, ne touchent leur chemin de roulement circulaire ni d'un côté ni de l'autre.

Pour qu'on puisse amener une machine dans cette position, il est en général nécessaire que le pont soit un peu plus long que ne l'exigerait l'espacement des roues extrêmes de la locomotive avec son tender : quand on ne dispose pas de cet excès de longueur, on déplace le centre de gravité en modifiant la quantité d'eau que contient le tender au moment du virage.

Le rayon d'un cercle est la distance du centre à la circonférence ; le diamètre est le double du rayon. La longueur développée de la circonférence est égale, approximativement, à celle du diamètre multipliée par 3,14 ; la surface du cercle est égale, encore par approximation, au carré du rayon multiplié par ce même nombre 3,14, ou au carré du diamètre divisé par 1,273. Le carré d'un nombre est le produit de ce nombre par le même nombre.

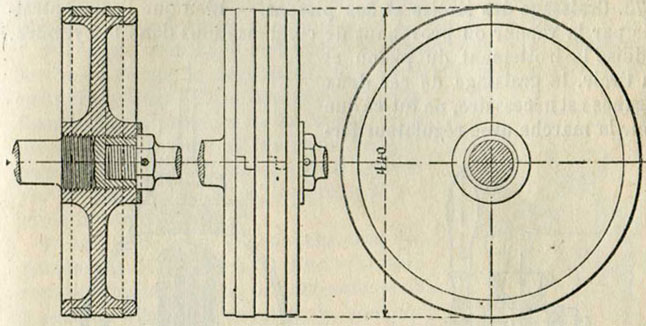

Les roues de locomotives sont définies par le diamètre du cercle de roulement ; pour éviter la répétition fréquente du mot diamètre, on dit des roues de 2 m, par exemple, quand ce diamètre est de 2 m. De même un cylindre de 450 mm est un cylindre de 450 mm de diamètre.

Un angle est la figure formée par deux lignes droites, qu'on appelle côtés, et qui se terminent au point où elles se rencontrent, dit sommet de l'angle. En plaçant au sommet le centre d'un cercle de rayon choisi une fois pour toutes, égal à un mètre par exemple, l'arc de ce cercle, compris entre les côtés, mesure l'angle. La circonférence entière est partagée en 360 degrés (360°) ; chaque degré se subdivise en 60 minutes (60') et chaque minute en 60 secondes (60"). L'angle droit est mesuré par l'arc de 90°, qui est le quart de la circonférence : l'angle aigu est plus petit que l'angle droit, l'angle obtus est plus grand. Ces mesures non décimales sont peu commodes, mais il serait difficile de les changer, parce qu'elles sont partout employées de même.

Deux lignes droites qui font un angle droit sont dites perpendiculaires. Une droite perpendiculaire à un plan est perpendiculaire à une droite quelconque menée par son pied dans ce plan. La direction verticale, donnée par le fil à plomb, est perpendiculaire au plan horizontal, formé par la surface d'un liquide en repos. Il ne faut pas dire une droite perpendiculaire pour désigner la verticale ; c'est une locution vicieuse qu'on entend trop souvent.

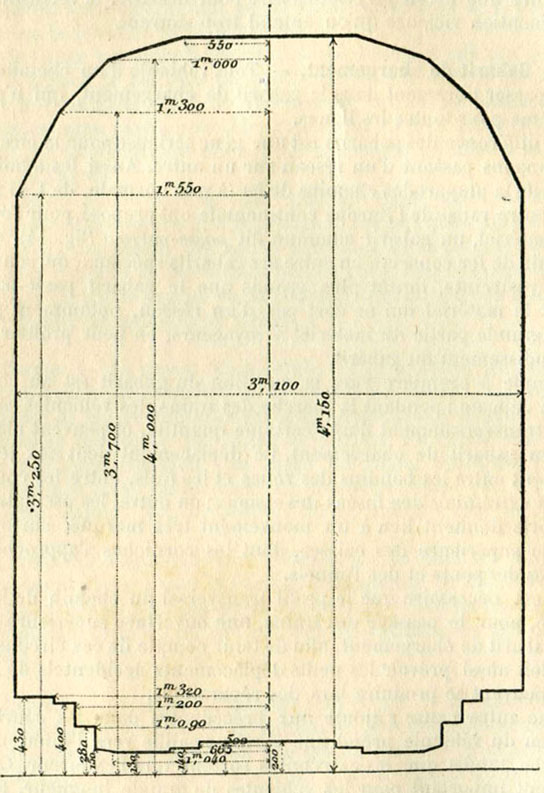

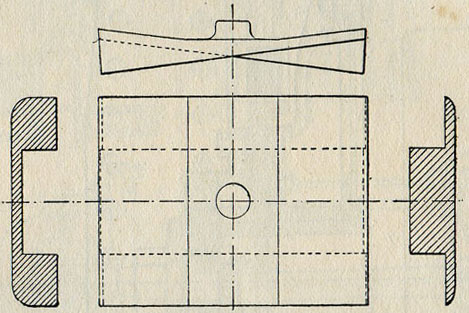

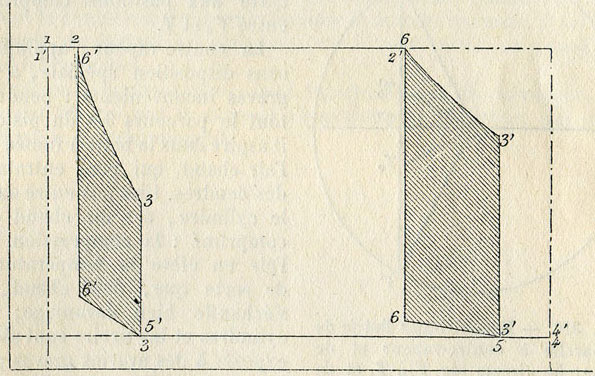

Tout véhicule d’un chemin de fer doit passer librement dans le gabarit de chargement, qui n'est pas le même pour toutes les lignes.

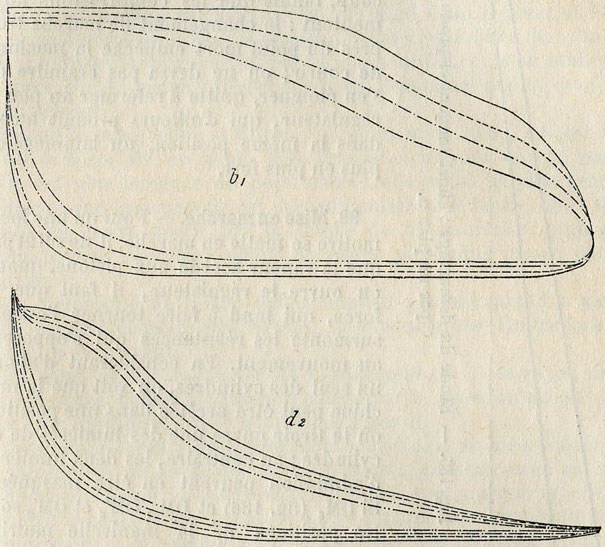

La différence des gabarits est une gêne sérieuse pour la circulation des wagons passant d'un réseau sur un autre. Aussi les administrations de la plupart des chemins de fer (à voie normale, de 1,44 m environ entre rails) de l'Europe continentale ont proposé, pour l'échange du matériel, un gabarit commun dit passe-partout (fig. 14). Chaque chemin de fer conserve en outre ses gabarits spéciaux, qui sont tantôt plus restreints, tantôt plus grands que le gabarit passe-partout : pour le matériel qui ne sort pas d'un réseau, notamment pour la plus grande partie du matériel à voyageurs, on peut profiter de cet agrandissement du gabarit.

Simple à première vue, la question du gabarit est au contraire assez délicate : pendant la marche des trains, les véhicules se déplacent transversalement d'une certaine quantité, et peuvent alors sortir du gabarit de chargement. Ce déplacement tient aux jeux qui existent entre les boudins des roues et les rails, entre les coussinets et les extrémités des fusées des essieux ; en outre, les oscillations des ressorts donnent lieu à un mouvement très marqué, surtout à la partie supérieure des caisses, dont les corniches s'approchent des voûtes des ponts et des tunnels.

Il est nécessaire que le profil transversal du chemin de fer présente, pour le passage des trains, une ouverture supérieure à celle du gabarit de chargement, afin de tenir compte de ces circonstances. On doit aussi prévoir les petits déplacements accidentels de la voie, qui peuvent se produire lors des réparations.

Une autre cause s'ajoute aux précédentes dans les courbes : le milieu du véhicule prend une certaine saillie vers l'intérieur de la courbe, tandis que les extrémités sortent vers l'extérieur. Cet effet devient important pour les véhicules de grande longueur, tels que les voitures à bogies : il faut donc ou réduire le gabarit transversal de ces voitures, ce qui est souvent gênant, ou bien prévoir autour du gabarit de chargement un jeu plus grand dans les courbes.

De ce qu'un wagon plein a passé librement dans le gabarit de chargement, il n'en résulte pas qu'une fois déchargé, il en sera de même, parce que les ressorts, en se débandant, relèvent le véhicule.

La construction récente, en France, de quais hauts de 85 cm au-dessus du niveau des rails, dans quelques gares à voyageurs, rétrécit légèrement le gabarit dans la partie inférieure, peu utilisée pour les chargements. Il importe, en effet, pour la sécurité des voyageurs, que ces quais s'approchent le plus possible des marchepieds des voitures. Les quais hauts avaient été autrefois en usage en France, puis supprimés pour la plupart. Ils sont d'un usage général en Angleterre.

Fig. 14. - Gabarit déchargement proposé, dit passe-partout, des chemins de fer de l'Europe continentale. Ce gabarit ne porte pas l'indication du vide qui doit rester au-dessus des rails pour le passage des roues.

La vitesse des trains s'exprime en kilomètres à l'heure ; dans le sens étroit des mots, cette manière de compter supposerait pendant une heure une marche uniforme, bien rarement réalisée. Pour déduire de la vitesse en kilomètres à l'heure le parcours en mètres par seconde, on multiplie par 1 000 le nombre des kilomètres, ce qui donne le nombre de mètres, puis on divise le produit par 3 600, nombre de secondes en une heure ; plus simplement, il suffit de multiplier par 10 et de diviser par 36, ce qui revient au même. Par exemple, à la vitesse de 90 km à l'heure, on parcourt 900 divisé par 36, c'est-à-dire 25 mètres à la seconde.

On appelle vitesse commerciale d'un train la vitesse uniforme qui lui permettrait d'accomplir son parcours dans le temps même qu'il emploie, arrêts intermédiaires compris. Pour la calculer, en kilomètres à l'heure, on compte combien de minutes s'écoulent depuis le départ jusqu'à l'arrivée, puis on divise le nombre des kilomètres parcourus par celui des minutes, ce qui donne le parcours par minute ; en le multipliant par 60, on a le parcours moyen par heure ou vitesse commerciale. On obtient un peu plus facilement le même résultat en multipliant d'abord par 60 le nombre de kilomètres, puis en divisant le produit par le nombre des minutes. Par exemple, si un train part de Paris à 9 h 35 du matin pour arriver à Bordeaux à 5 h 29 du soir, il parcourt 578 km en 474 minutes : la vitesse commerciale est de 578x60 ou 34.680 divisé par 474, c'est-à-dire de 73 km à l'heure. On calcule de même la vitesse commerciale d'une station à la suivante, pour un trajet sans arrêt. On va de Paris à Reims (156 km) en 1 h 56 min, ou en 116 minutes : c'est une vitesse commerciale de 81 km à l'heure environ.

Le calcul est un peu plus simple lorsque le trajet occupe un nombre entier d'heures, de demi-heures, ou de quarts d'heures. Un train quittant Paris à midi 20, pour arriver à la gare maritime de Calais à 3 h 00, parcourt 298 km en 3 heures et demie : la vitesse commerciale est de 85 km à l'heure.

On appelle vitesse moyenne de marche, d'une station à la suivante, la vitesse uniforme qui permettrait de faire effectivement le trajet, en tenant compte du temps nécessaire pour le démarrage, l'arrêt et les ralentissements, estimé d'après certaines règles. Si on donne deux heures ou 120 minutes pour un trajet de 130 km entre deux arrêts, la vitesse commerciale sera de 65 km à l'heure ; si la durée estimée du démarrage, des ralentissements, et de l'arrêt est de 7 minutes, on calculera la vitesse pour le parcours en 113 minutes seulement, ce qui donne une vitesse moyenne de marche de 69 km à l'heure.

Comme en réalité la vitesse n'est pas uniforme sur tout le trajet, la vitesse effective de marche dépasse à certains moments la vitesse moyenne, pour se tenir en dessous à d'autres.

Pour obtenir des vitesses commerciales élevées, il faut non seulement une bonne vitesse moyenne de marche, mais encore peu de pertes de temps en démarrages, ralentissements et arrêts. La mise en vitesse des trains lourds et rapides fait perdre beaucoup de temps.

Sur les lignes chargées, la différence des vitesses moyennes des divers trains complique l'exploitation. Parfois, en accélérant un peu la marche des trains de marchandises et en leur faisant faire de longs parcours sans arrêt, on peut leur donner une vitesse moyenne égale à celle des trains de voyageurs à fréquents arrêts, et leur éviter de longs stationnements dans les garages. C'est pour ce motif que sur le chemin de fer anglais du Lancashire and Yorkshire les locomotives à marchandises sont munies de l'appareil à embarquer l'eau en route, décrit au paragraphe 137.

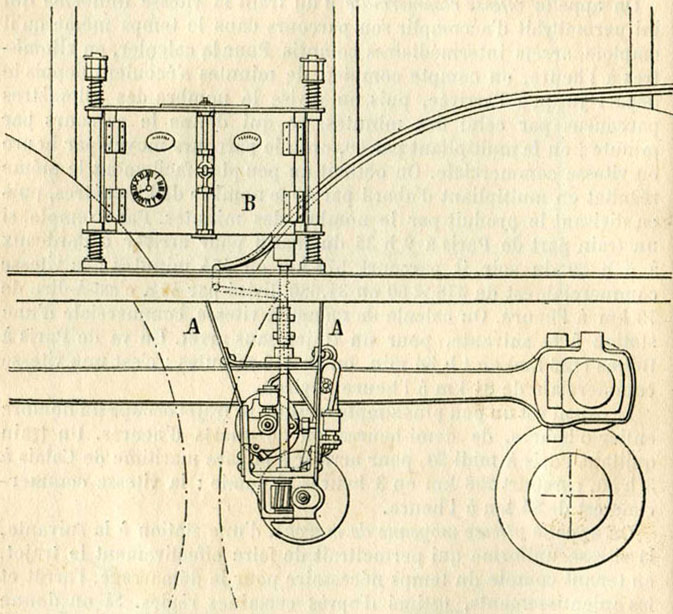

Fig. 15. - Chronotachymètre des chemins de fer de Paris à Lyon et à la Méditerranée.

Sur quelques lignes à très grand trafic, on ajoute des voies supplémentaires, qui servent à la circulation des trains de marchandises, souvent sur une grande longueur : c'est ainsi que plusieurs des chemins de fer qui rayonnent autour de Londres ont quatre voies sur plusieurs centaines de kilomètres. Aux États-Unis, la ligne d'Albany à Buffalo a quatre voies sur une longueur de près de 500 km.

Quelle est la plus grande vitesse qu'aient atteinte les locomotives ? Il est difficile de répondre avec précision à cette question ; mais les machines stables, sur une bonne voie, ont parfois marché avec une très grande rapidité. Dans des essais effectués par la compagnie de Lyon, à la suite de l'exposition universelle de 1889, on a atteint 144 km à l'heure, 40 m à la seconde, et il semble que ce chiffre eût pu facilement être dépassé. On a récemment annoncé des vitesses supérieures en Angleterre et aux États-Unis.

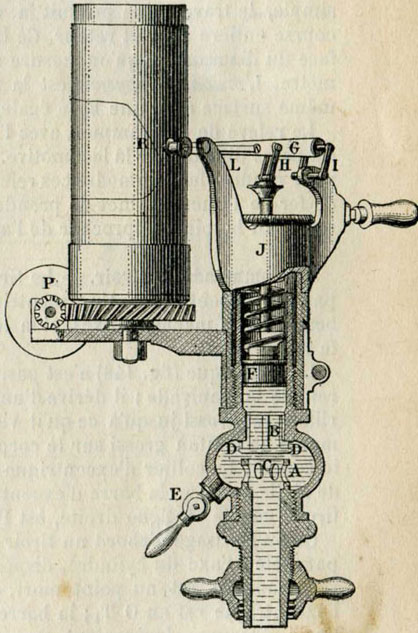

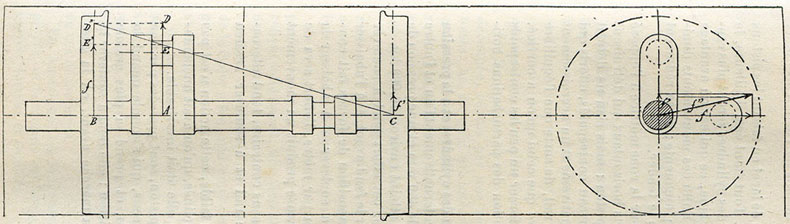

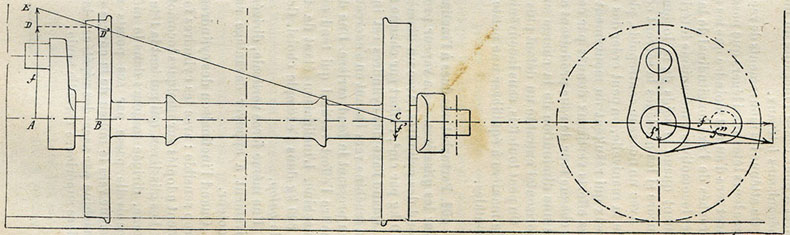

On munit quelquefois les locomotives d'indicateurs qui en font connaître la vitesse ; un grand nombre d'appareils différents ont été étudiés ou construits à cet effet. Au simple indicateur, qui s'adresse seulement au mécanicien, on peut adjoindre un enregistreur, qui inscrit sur une bande de papier ou sur un disque de carton les vitesses pendant tout le parcours de la locomotive.

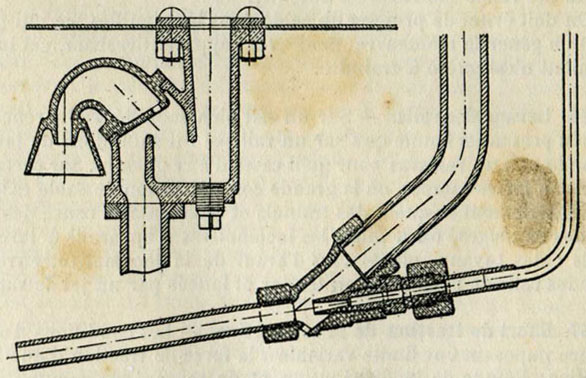

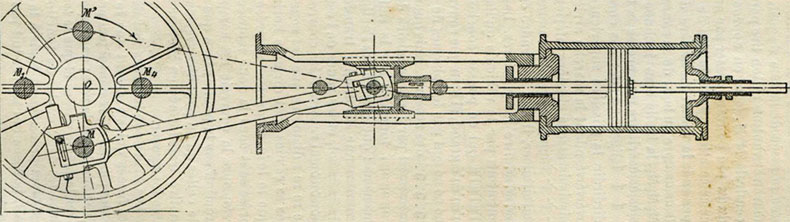

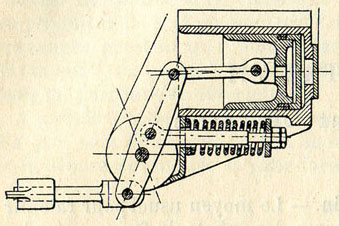

Fig. 16. - Montage de l'indicateur de vitesse Hausshaelter sur une locomotive des chemins de fer de l'Est (série 813 à 810).

Quand les indicateurs de vitesse sont commandés directement par une des roues de la locomotive ou par un point d'une bielle d'accouplement, ils doivent être réglés suivant le diamètre de la roue, que l'usure et le retournage des bandages réduisent. On emploie aussi pour la transmission un galet de diamètre invariable, qui appuie sur le bandage, dont le diamètre est alors indifférent.

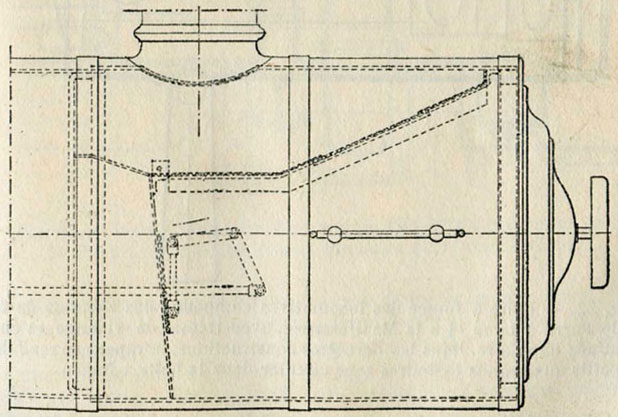

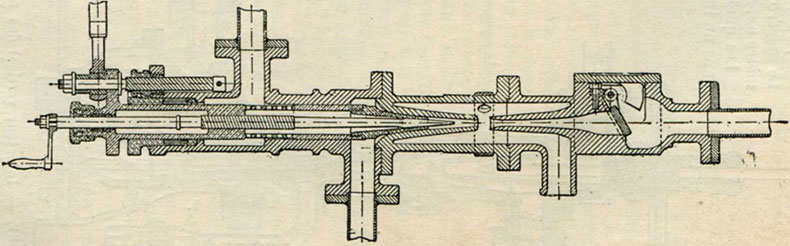

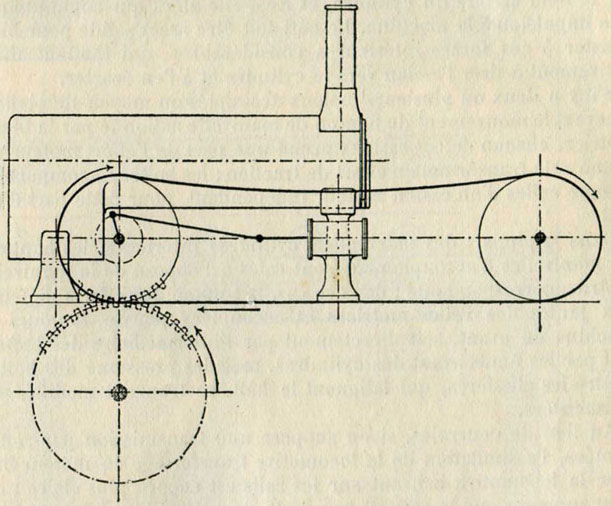

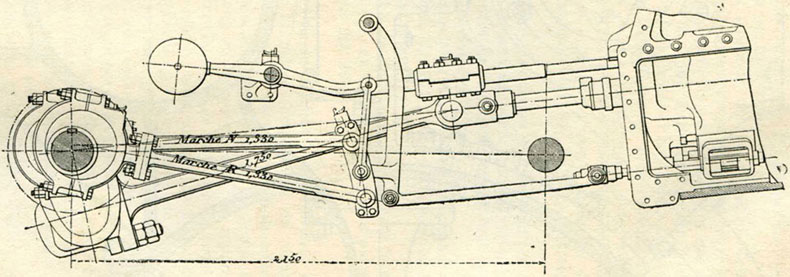

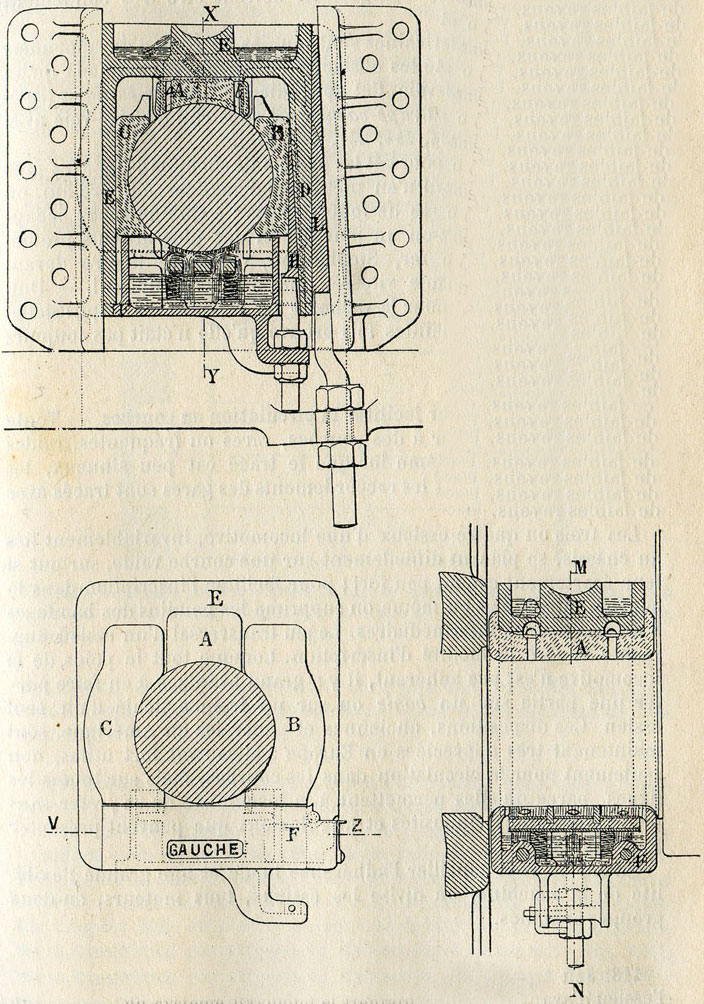

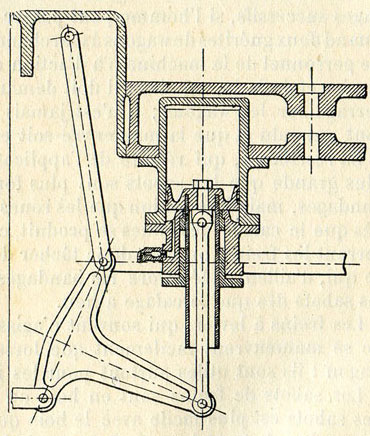

L indicateur Stroudley consiste en une petite pompe centrifuge qui refoule un liquide dans un tube gradué, placé en vue du mécanicien. Le chronotachymètre Pouget (fig. 15) inscrit la vitesse sur une bande de papier déroulée par un mouvement d'horlogerie.

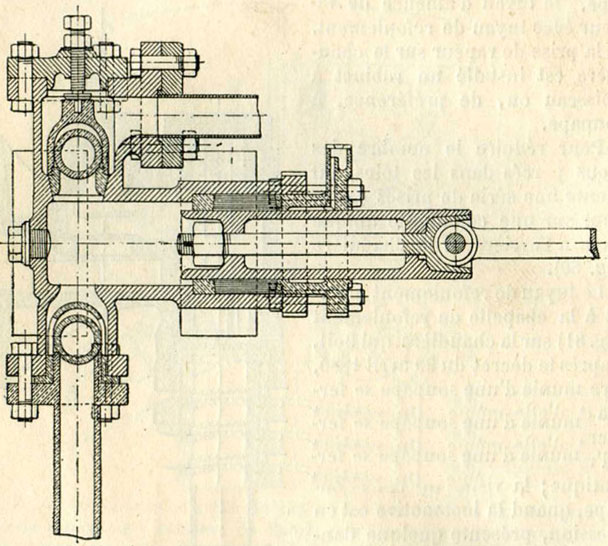

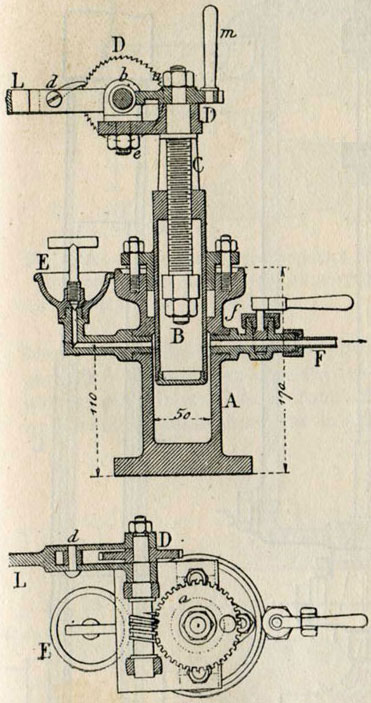

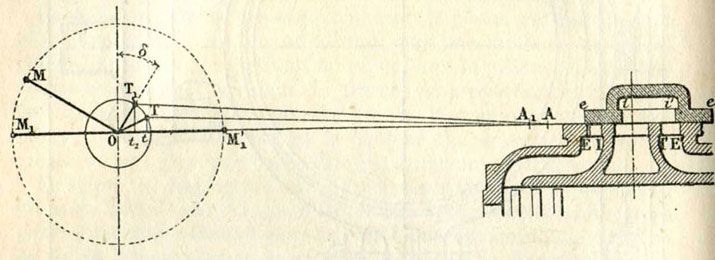

L'indicateur Hausshaelter (fig. 16) comporte un cadran sur lequel une aiguille indique la vitesse. En outre, la vitesse est enregistrée toutes les 12 secondes par un point marqué sur une bande de papier. Cet appareil, monté sur une des parois de l'abri, est commandé par une pièce fixée sur une bielle d'accouplement, qui fait tourner une manivelle ; des engrenages et un arbre vertical transmettent le mouvement. La transmission est disposée de telle sorte que l'arbre vertical tourne toujours dans le même sens, que l'on marche en avant ou en arrière.

Le dépouillement des bandes que donnent les indicateurs est un travail fort long : si le nombre de ces appareils devenait considérable, il faudrait sans doute ne faire ce dépouillement que dans certains cas. D'ailleurs, malgré les avantages de ces appareils, malgré la commodité, pour un mécanicien, de toujours connaître exactement sa vitesse, les applications doivent en rester limitées ; seules certaines circonstances spéciales en justifient l'emploi. Pour bien fonctionner, ils doivent être soigneusement construits, et leur prix est fort élevé ; l'entretien en est coûteux. Grâce aux améliorations incessantes des voies et du matériel de chemins de fer, grâce à l'emploi de freins puissants, de signaux perfectionnés, on peut, le plus souvent, se passer d'indicateurs.

Enfin, si l'on veut faire passer des trains rapides sur des lignes où les excès de vitesse sont à craindre, il faut les confier à des hommes habiles et prudents, qui sauront apprécier, sans avoir besoin des indications brutales d'un appareil, à quel moment il convient de modérer la vitesse ; suivant les machines, suivant l'état de la voie, les limites qu'on fixerait seraient tantôt trop élevées et tantôt trop basses.

Des indicateurs d'un autre genre sont installés à demeure en certains points de la voie et y contrôlent la vitesse de passage. L'abus de ces appareils est un sérieux obstacle à la marche rapide et ponctuelle des trains.

En chaque point de la terre, on distingue l’heure vraie, qu'on lit sur un cadran solaire, et qui n'a pas d'usage pratique, et l’heure moyenne locale, qui correspond à la marche des horloges : les écarts entre l'heure vraie et l'heure moyenne dépassent un quart d'heure à certaines époques de l'année1. Sur tous les points d'un même méridien, c'est-à-dire en marchant exactement du nord au sud, on trouve la même heure locale ; mais elle varie d'un méridien à l'autre, de 4 minutes par chaque degré de longitude, ou d'une heure par 15 degrés (15°). Comme les chemins de fer et les télégraphes s'accommodent mal de cette variation, on a adopté pour chaque pays une heure unique. La loi du 14 mars 1891 prescrit, pour la France et l'Algérie, celle de Paris : toutefois les horloges intérieures des gares, qui règlent la marche des trains, retardent de 5 minutes sur l'heure de Paris.

Ce système suffit tant qu'on ne sort pas d'un même pays d'étendue modérée ; mais le passage d'une contrée dans une autre n'est pas trop commode, vu les additions ou soustractions de nombres compliqués de minutes. Et puis, comment faire quand un empire est très étendu de l'est à l'ouest, comme les États-Unis d'Amérique ? Une heure unique ne peut y convenir, car le midi s'écarterait trop du milieu du jour dans la plus grande partie du pays.

On a imaginé de diviser la terre en une série de fuseaux, compris chacun entre deux méridiens distants de 15°, et de prendre dans chaque fuseau l'heure du méridien moyen, placé à 7 degrés et demi des deux méridiens extrêmes. D'un fuseau au voisin l'heure est différente, mais la différence est exactement d'une heure, ce qui rend les calculs faciles et permet de lire sans peine les horaires des trains.

Il est commode que, dans un même pays et dans certaines régions, on ait, autant que possible, la même heure ; aussi a-t-on un peu triché sur les limites qui séparent un fuseau du voisin : on a pris les frontières politiques ou administratives voisines du méridien qui devrait faire la séparation.

Dans ce système, il fallait choisir un méridien initial, qui donne en quelque sorte l'heure à tous les autres : le choix s'est fixé sur le méridien de Greenwich, près de Londres. L'heure de Greenwich retarde de 9 minutes 21 secondes sur celle de Paris : quand il est midi à Paris, il est 11 h 50 min 39 sec à Greenwich. La différence entre l'heure de Greenwich et celle qui règle effectivement les chemins de fer français est réduite à 4 minutes environ, par le retard des horloges intérieures des gares en France.

La France, qu'on avait toujours vue prendre l'initiative quand il s'agissait d'unifier les mesures, a refusé jusqu'à présent de s'associer à cette réforme si commode des heures, déjà adoptée dans un grand nombre de pays ; il faut espérer que cet isolement cessera bientôt. L'Angleterre et l'Ecosse, la Belgique, la Hollande, se règlent sur l'heure même de Greenwich, qu'on appelle heure de l'Europe occidentale ; en ajoutant une unité au chiffre des heures, on a l'heure de l'Europe centrale, usitée en Suède, en Norvège, en Suisse, en Alsace-Lorraine, dans toute l'Allemagne, en Autriche, en Hongrie, en Serbie, en Italie, en Danemark ; l'addition d'une nouvelle unité donne l'heure de l'Europe orientale, qui sert en Roumanie, en Bulgarie, en Turquie. Dans l'est de la Russie, les chemins de fer sont réglés sur l'heure de Saint-Pétersbourg, qui se trouve être, à une minute près, celle de l'Europe orientale.

Les États-Unis d'Amérique sont partagés en quatre grandes zones de l'est à l'ouest, où l'on emploie successivement l'heure de l’Est, celles du Centre, de la Montagne et du Pacifique ; c'est celle de Greenwich moins 5, 6, 7 et 8 unités au chiffre des heures. Quand il est midi à Greenwich, on compte 7 heures du matin à New-York.

Parmi les autres Etats qui ont adopté ce système, se trouvent les Indes, l'Australie, le Japon : au Japon 9 heures du soir correspondent au midi de Greenwich.

Une autre réforme, qui améliore les horaires des chemins de fer, consiste à compter les heures de 0 à 24 depuis minuit jusqu'à minuit, et non plus par deux périodes de 12 ; c'est ainsi que sont tracés les horaires en Italie. La confusion des heures du matin et du soir n'est plus possible1.

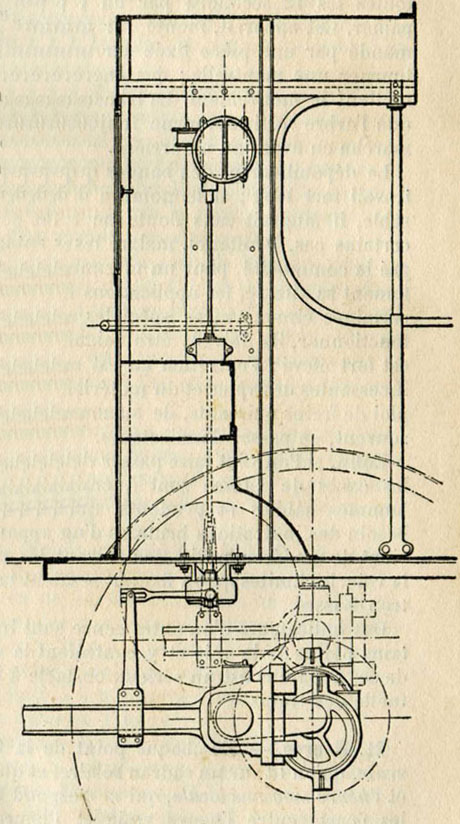

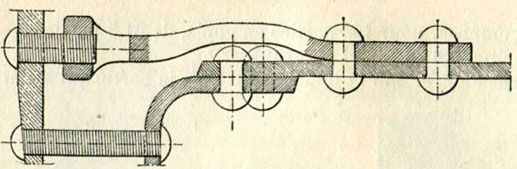

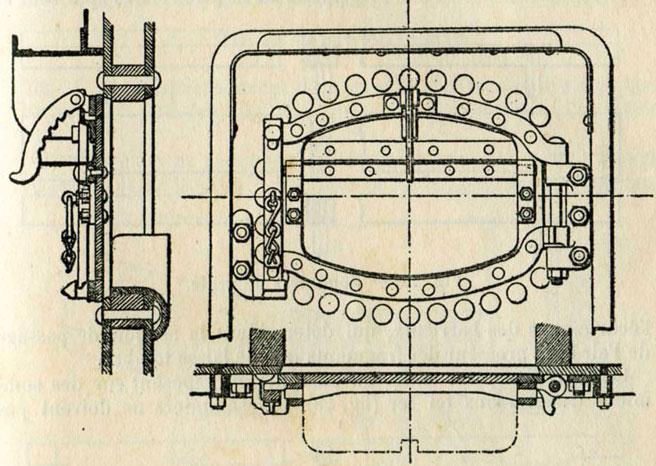

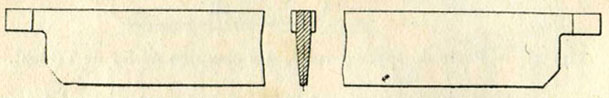

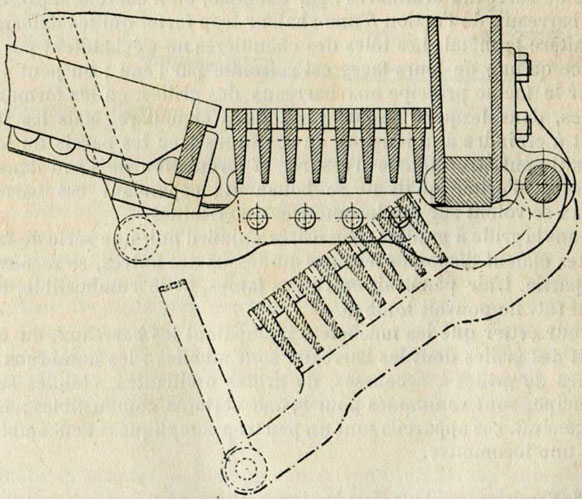

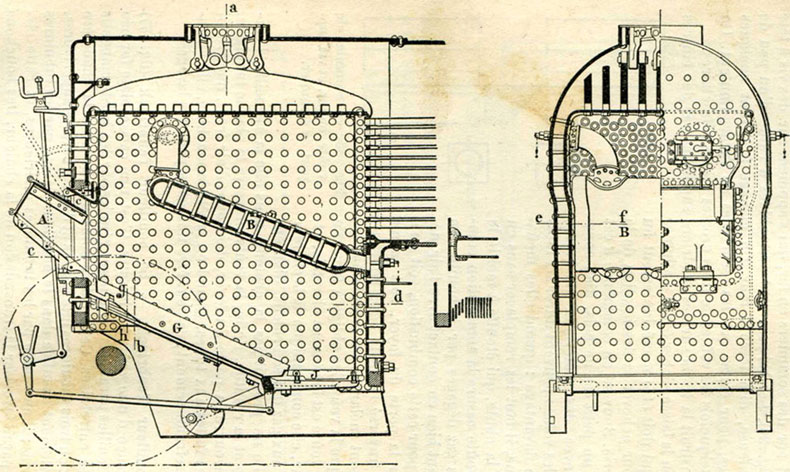

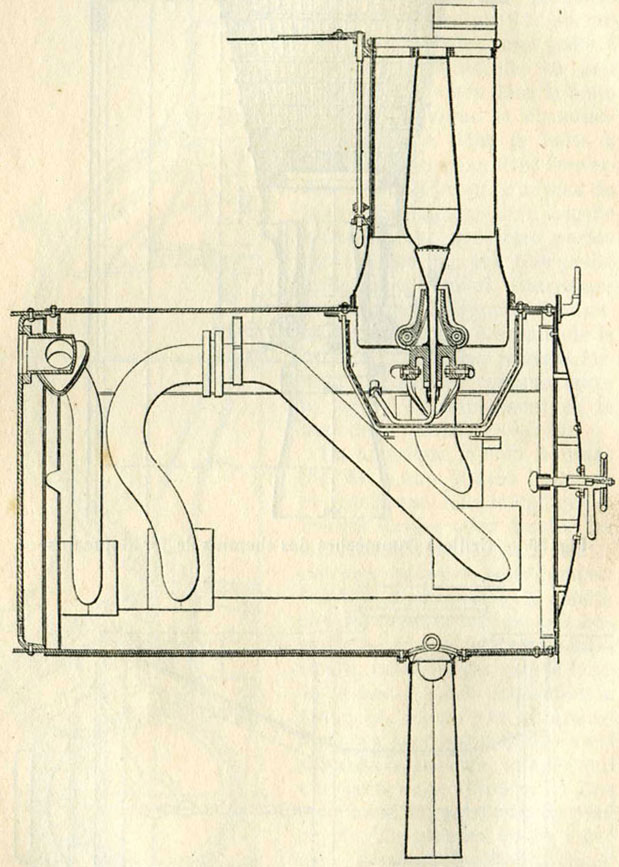

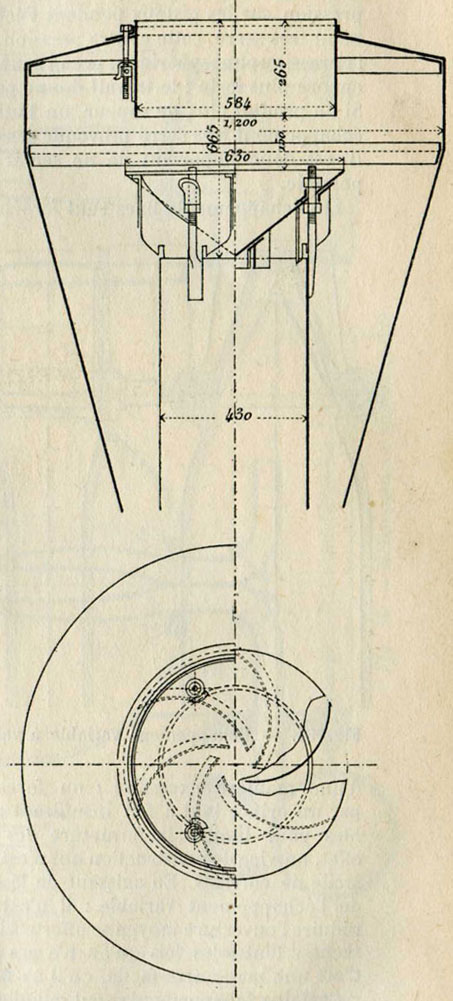

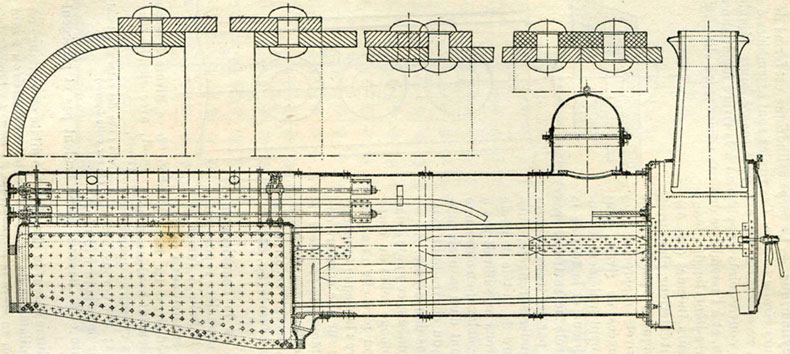

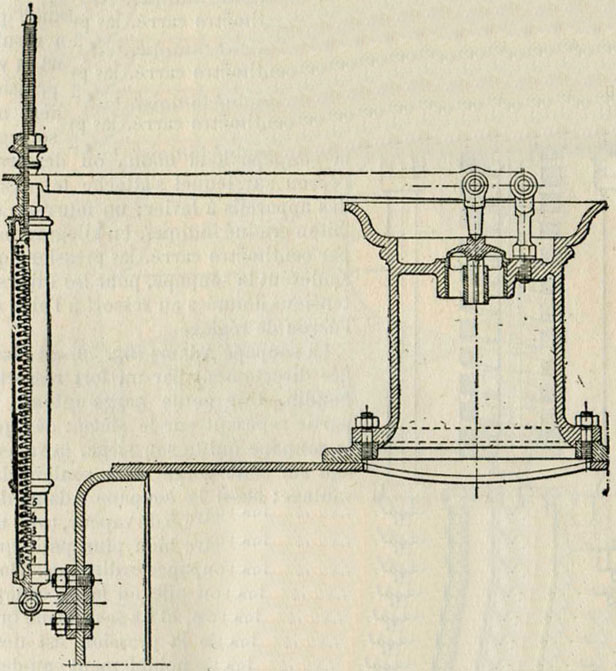

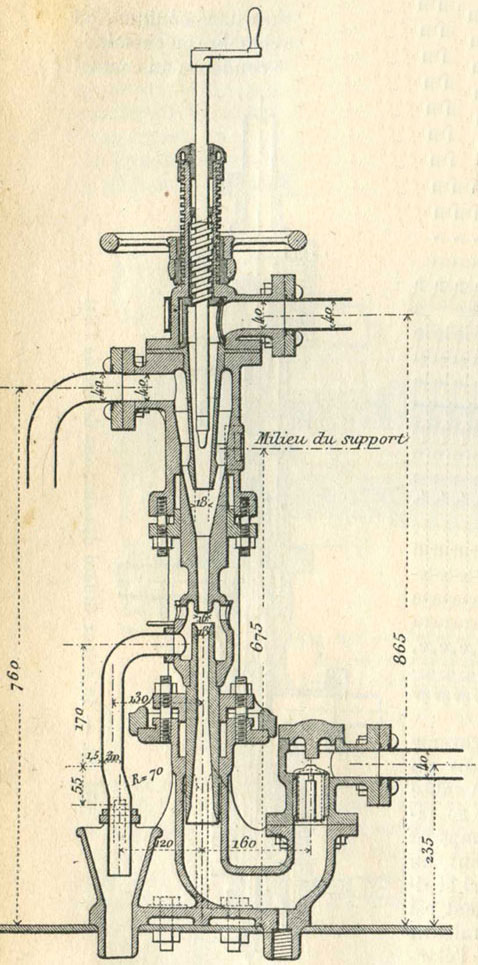

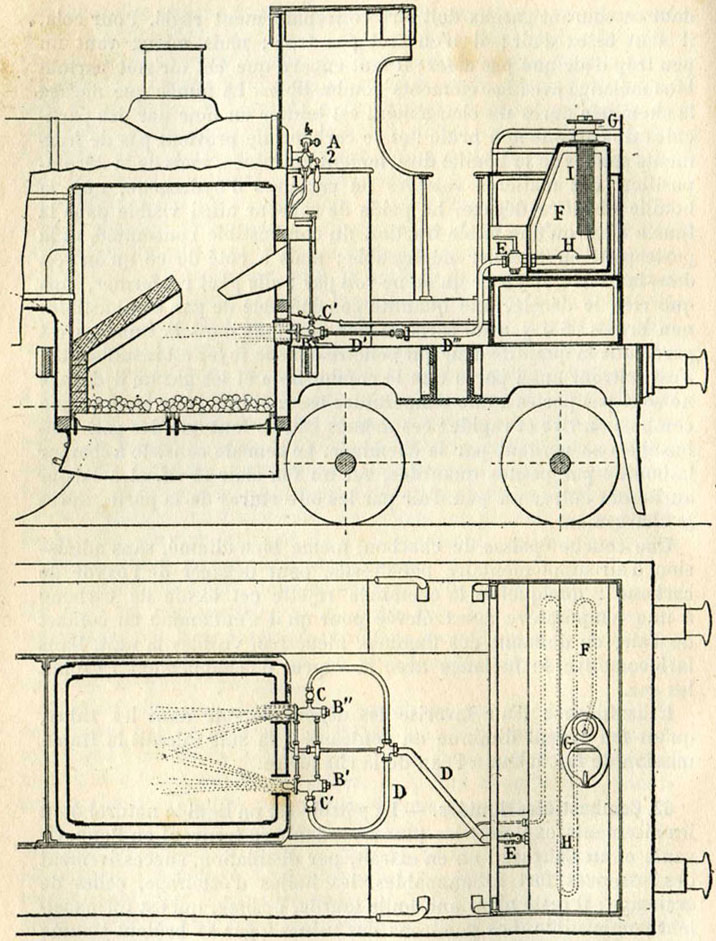

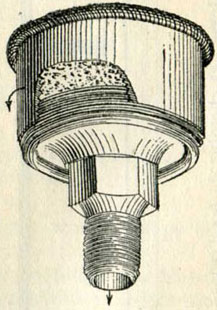

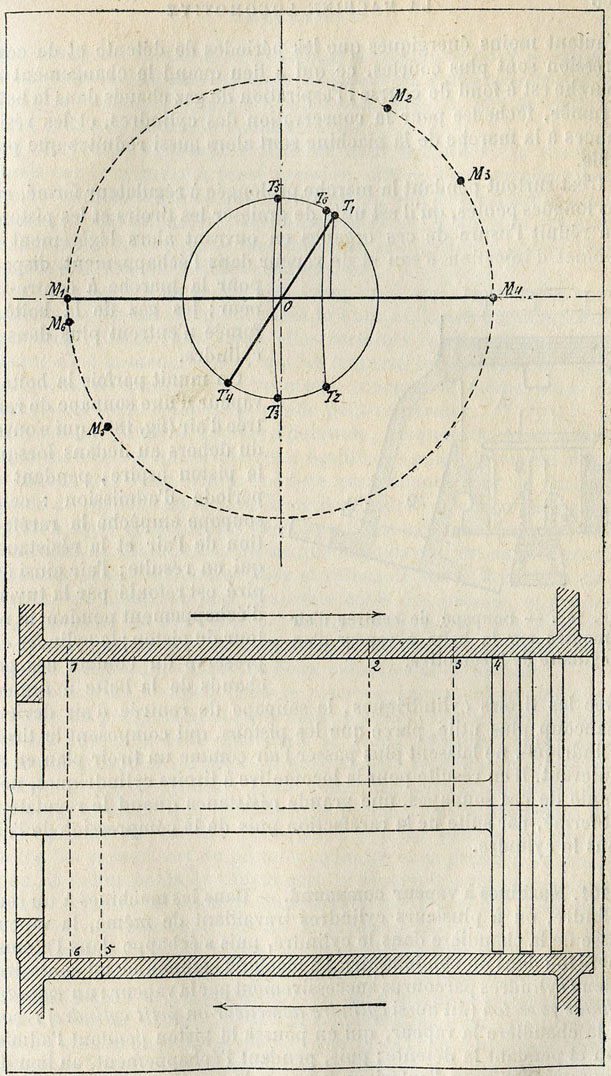

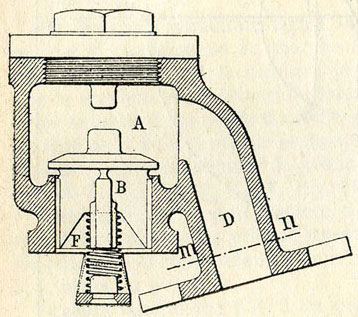

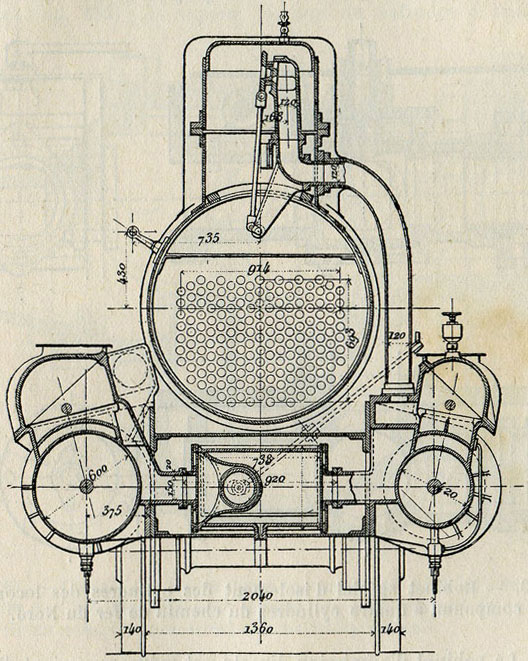

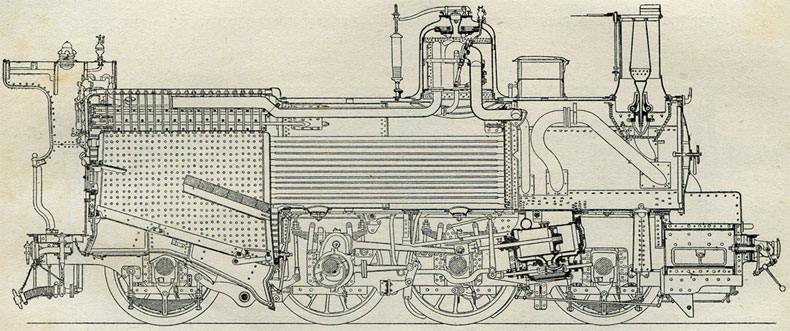

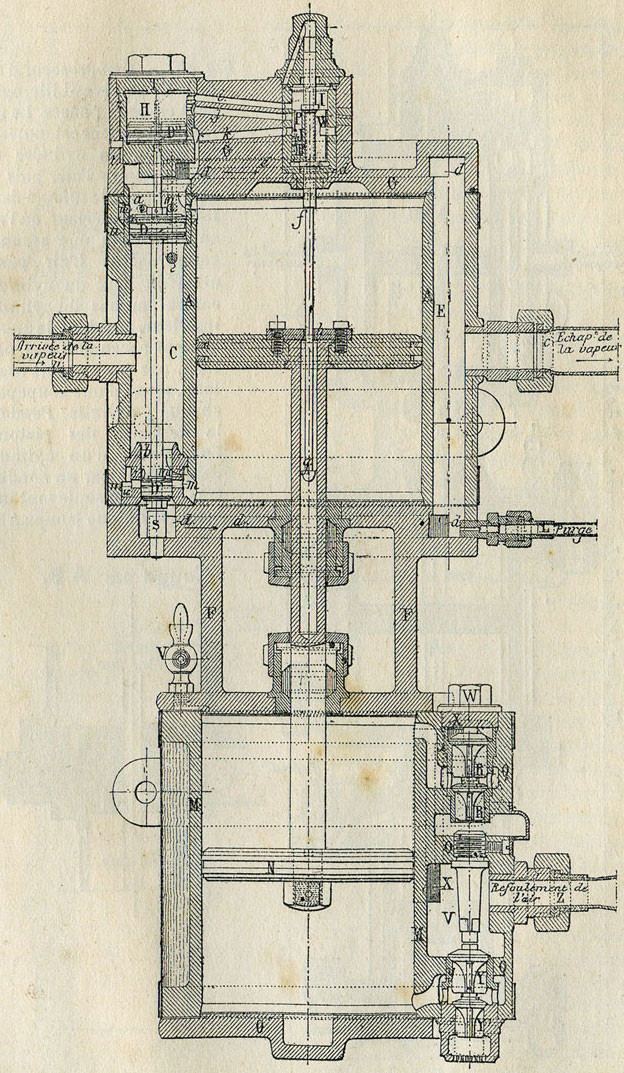

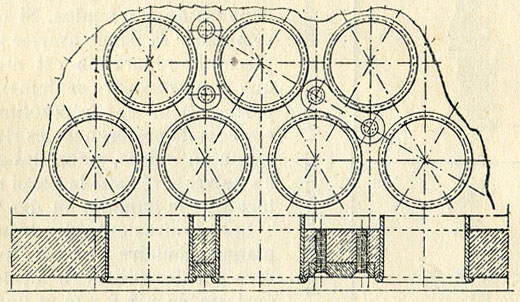

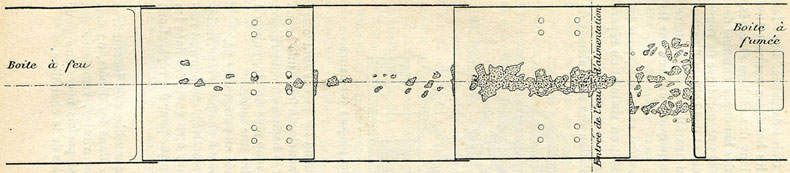

Toute chaudière qui sert à produire la vapeur se compose d'un foyer, et d'un récipient clos contenant l'eau à chauffer. Le foyer doit être assez grand pour qu'on puisse y brûler une quantité de combustible suffisant à la production de vapeur demandée ; l'utilisation de la chaleur produite par cette combustion dépend, d'ailleurs, de la surface chauffée du récipient, dite surface de chauffe. Les parties principales de la chaudière de locomotive (fig. 17 et 18) sont le foyer, les tubes, la boîte à feu, le corps cylindrique, la boîte à fumée.

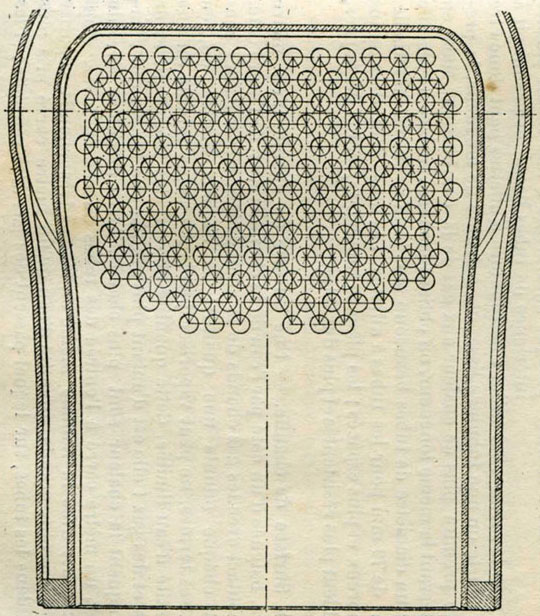

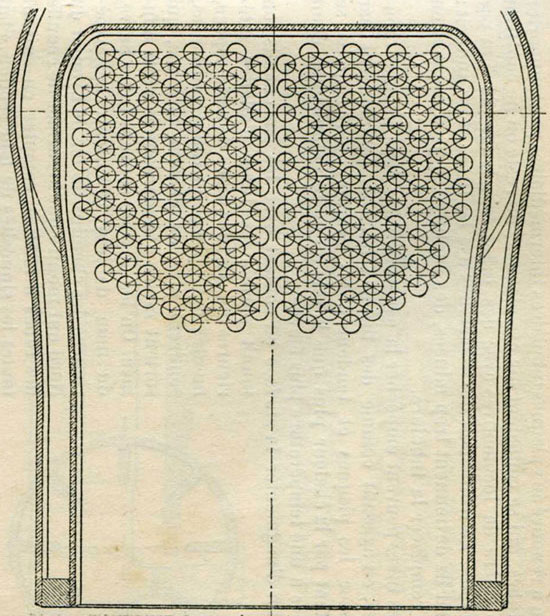

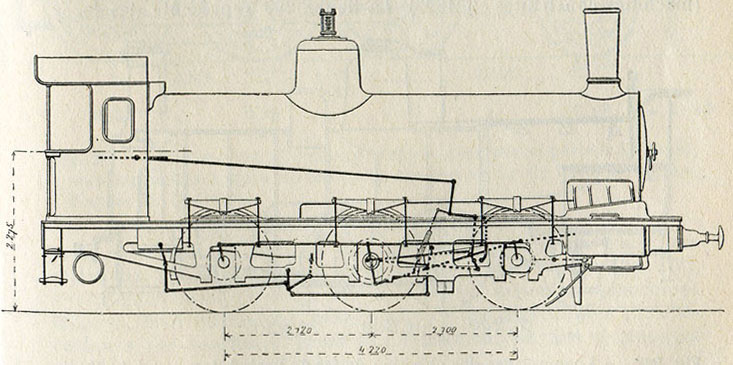

Le foyer est une sorte de caisse, formée de quatre parois à peu près verticales, supportant le ciel horizontal ; la grille est installée à la partie inférieure de cette caisse. Dans la plupart des locomotives, la largeur de la grille est limitée, par les roues, à un mètre environ et la longueur ne dépasse guère 2,60 m, ce qui fait une surface de 2,6 m². Cette grille, déjà grande pour une locomotive, serait beaucoup trop petite pour brûler la quantité de charbon nécessaire, si on n'activait pas la combustion au moyen d'un appel d'air énergique, produit par la vapeur qui s'échappe des cylindres, après avoir poussé les pistons : cette vapeur d'échappement sort avec une grande vitesse par une tuyère placée sous la cheminée.

Le foyer est monté à l'intérieur d'une caisse en tôle plus grande, qu'on appelle boîte à feu ; un cadre en fer réunit les bases des deux caisses ; l'eau recouvre le ciel et baigne les parois latérales du foyer, excepté à l'endroit du trou qui reçoit la porte, également entouré d'un cadre.

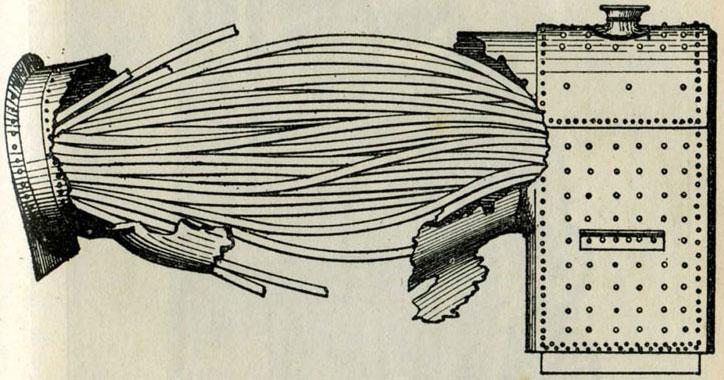

Il ne suffirait pas de compenser les dimensions restreintes de la surface de grille par l'emploi de l'échappement, si la chaudière tubulaire de Séguin, petite et légère, ne donnait une grande surface de chauffe. Les gaz chauds que produit le foyer passent à travers un grand nombre de tubes de faible diamètre, qui les amènent, refroidis, dans la boîte à fumée. Par exemple, la surface de chauffe d'un tube, qui a 40 mm de diamètre à l'intérieur et 4 m de longueur, est d'un demi-mètre carré : 200 de ces tubes donnent donc 100 m², et la surface du foyer s'y ajoute.

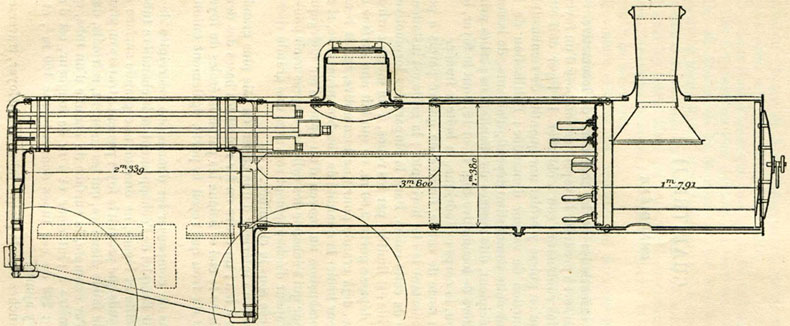

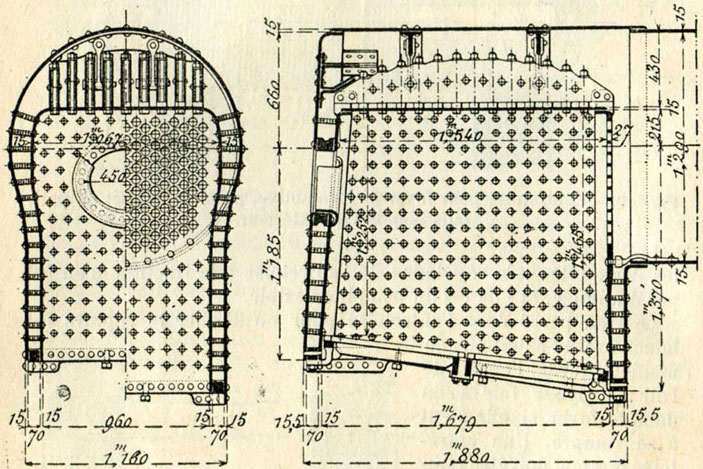

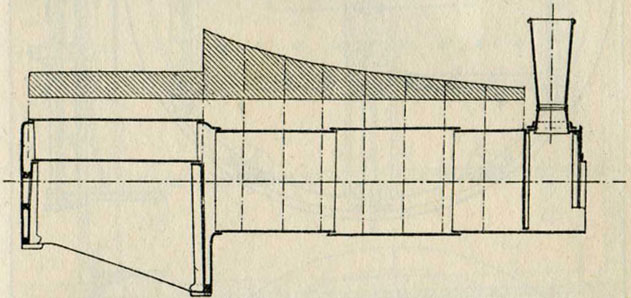

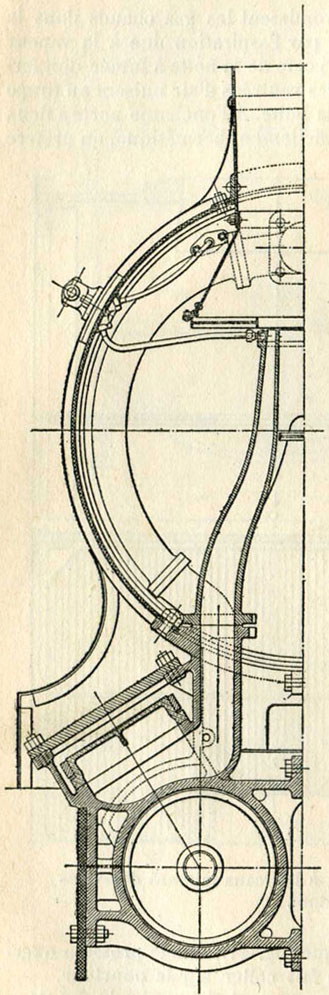

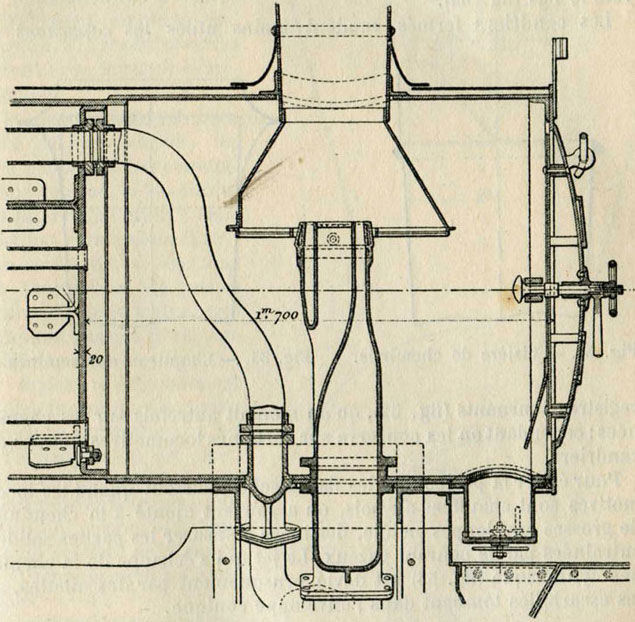

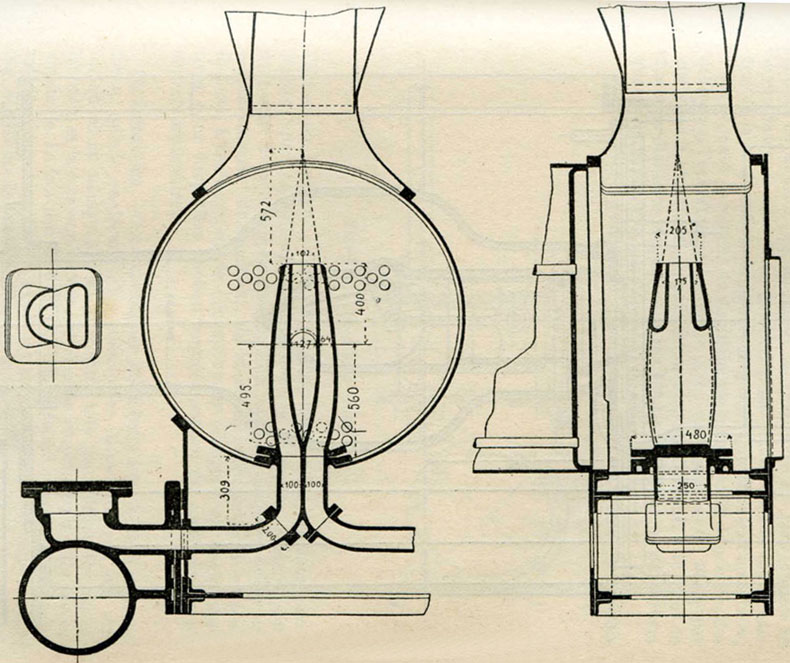

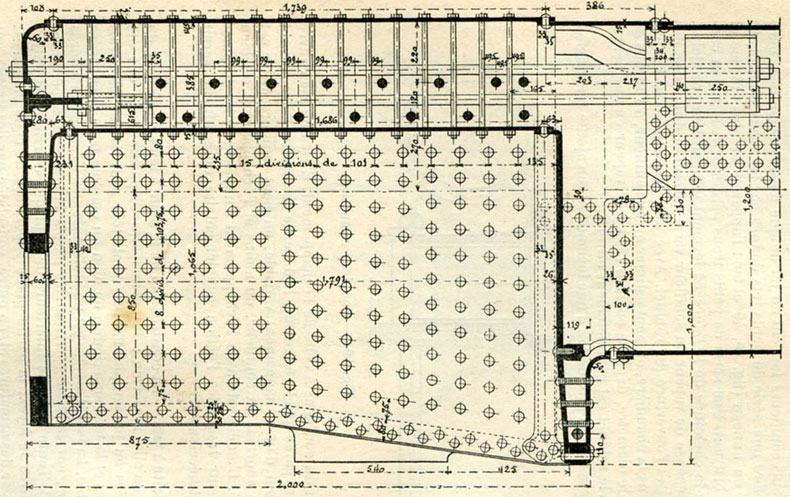

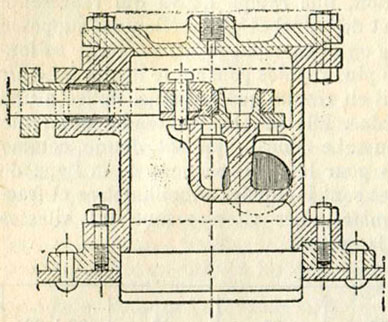

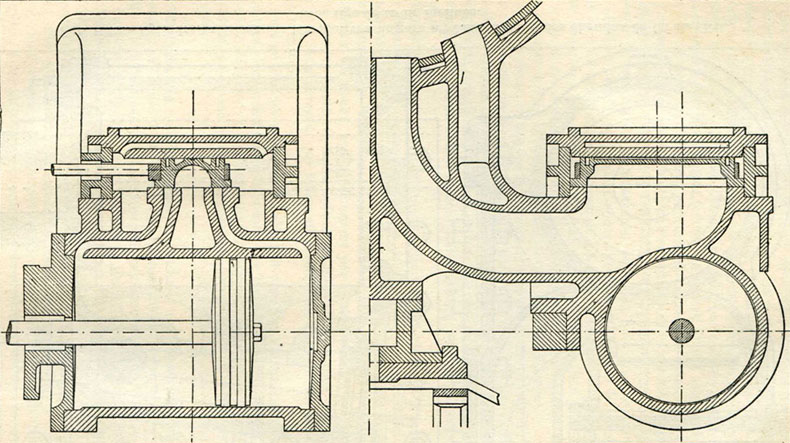

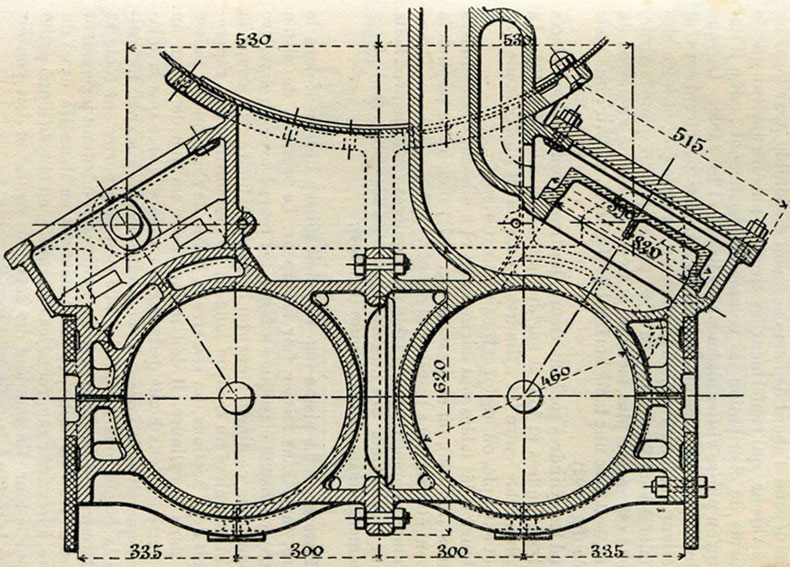

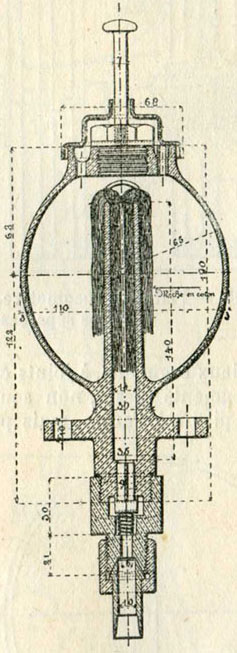

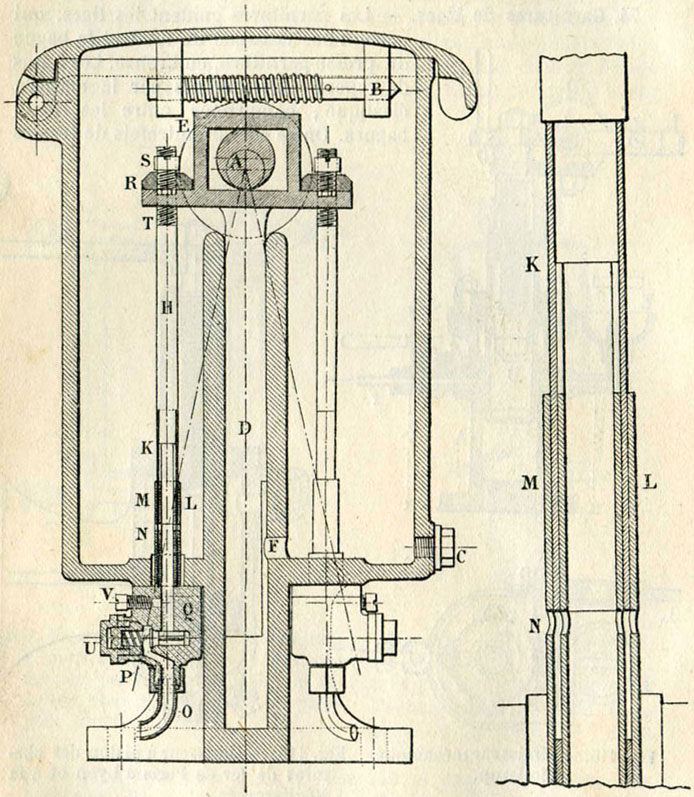

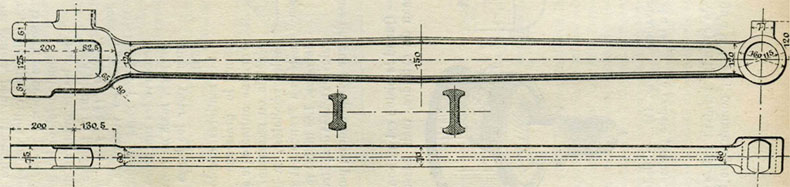

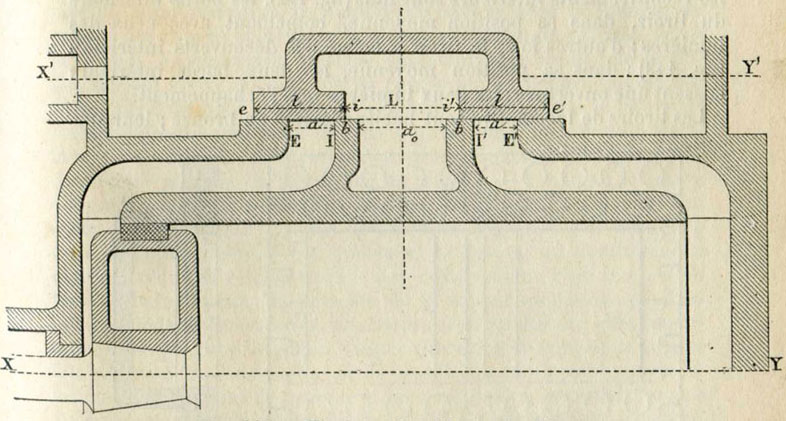

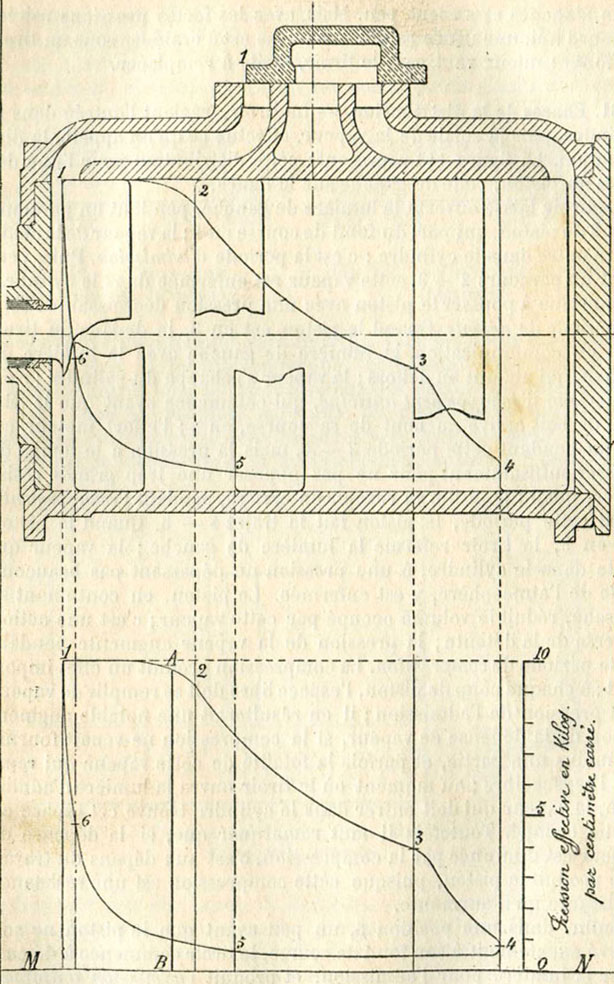

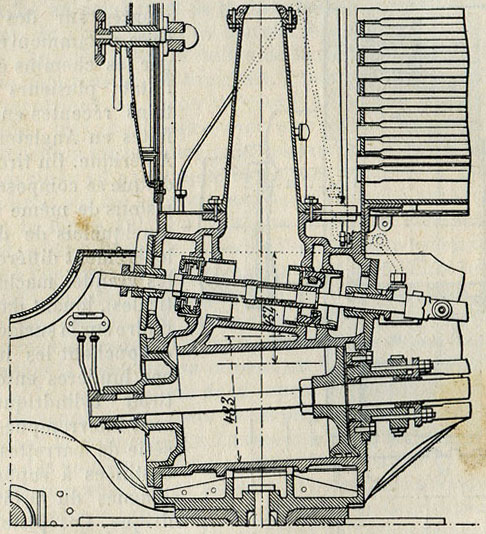

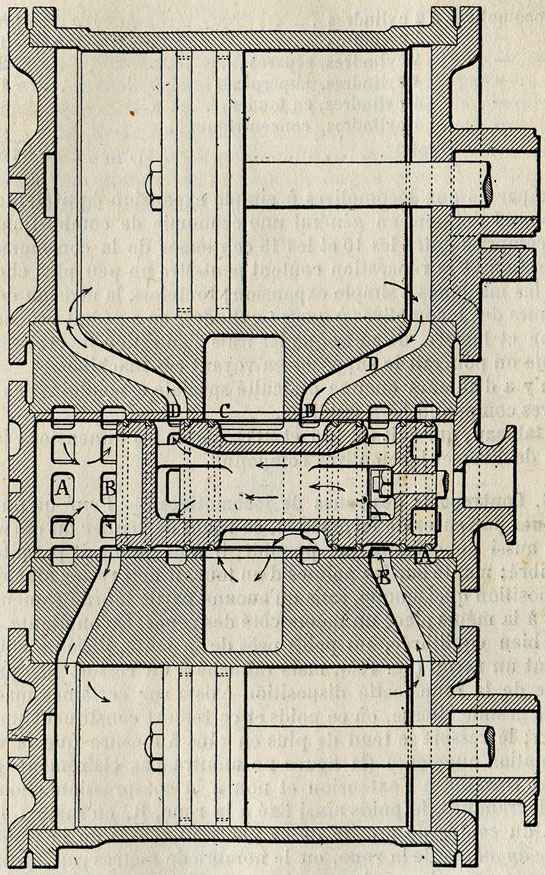

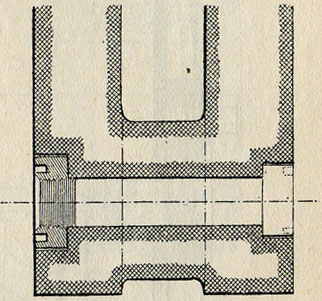

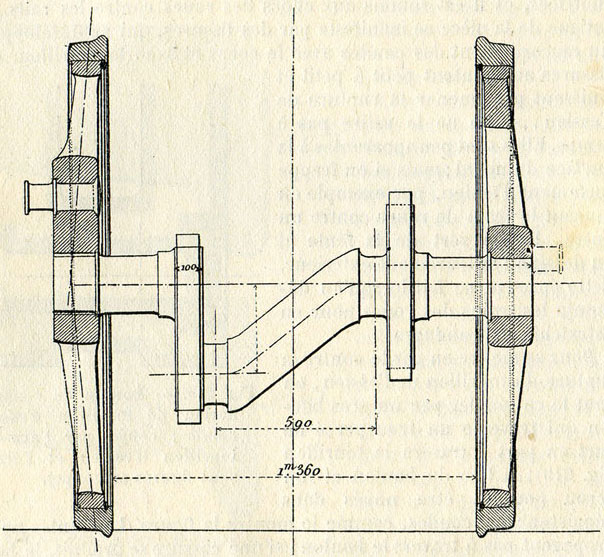

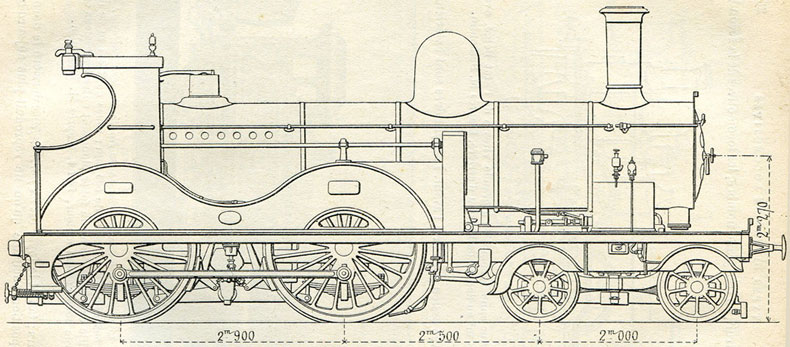

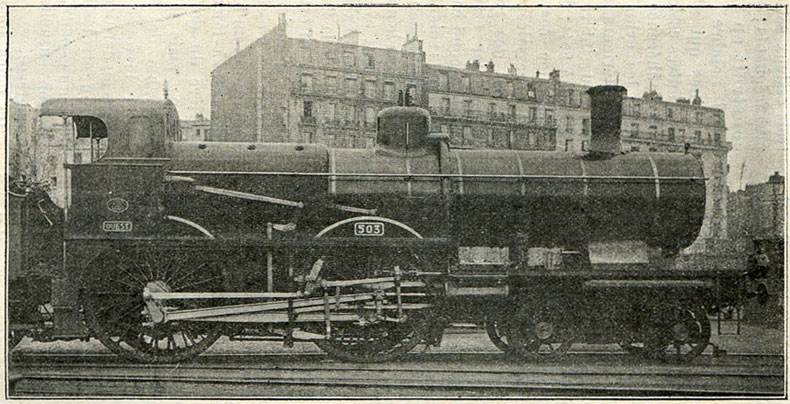

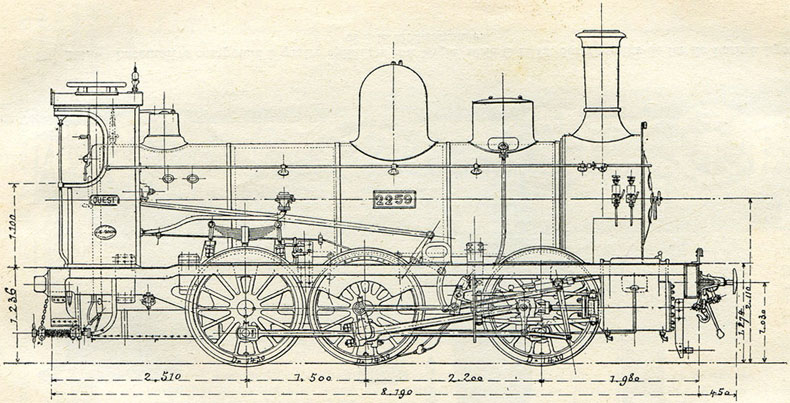

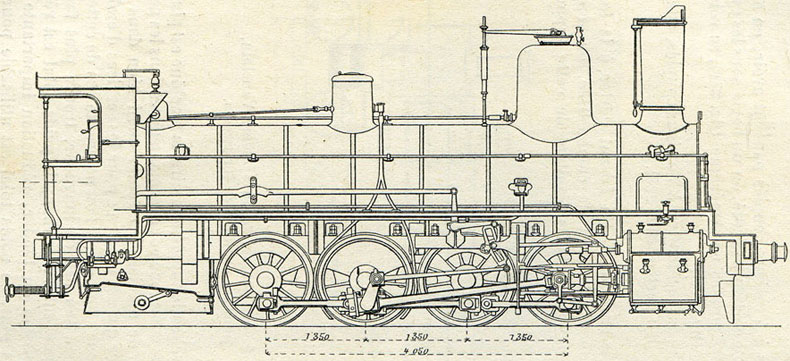

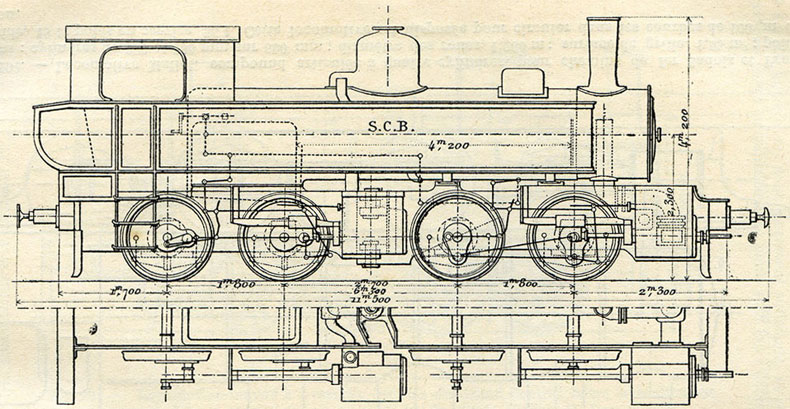

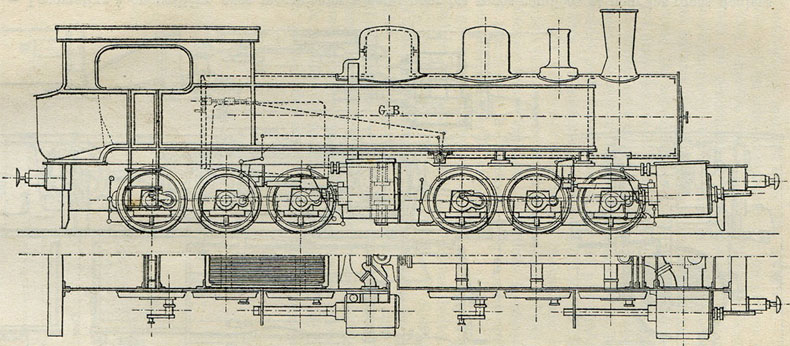

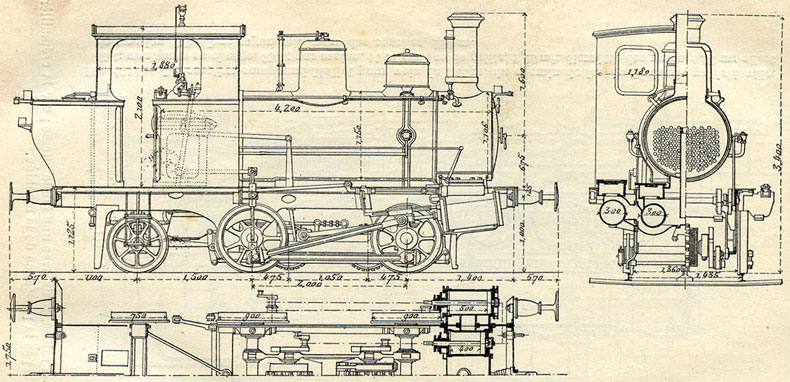

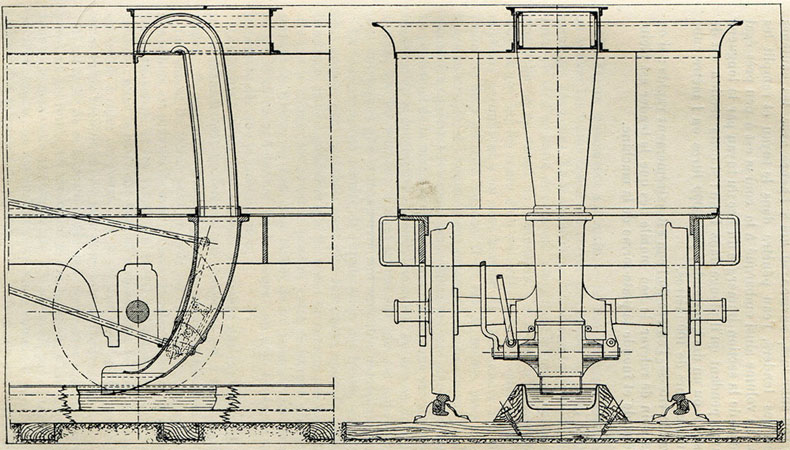

Fig. 17. - Chaudière des locomotives nos 503 à 522 des chemins de fer de l'Ouest (compound à 4 cylindres et à 2 essieux couplés) ; coupe longitudinale.

| Timbre de la chaudière | 14 kg. | Diamètre intérieur moyen de la chaudière | 1,364 m. |

| Longueur des tubes entre plaques tubulaires | 3,800 m. | Diamètre extérieur des tubes | 70 mm. |

| Nombre de tubes (en acier, à ailettes intérieures) | 90. | Volume d'eau (avec 20 cm d'eau au-dessus du ciel) | 4,9 m³. |

| Volume de vapeur | 2,1 m³. | Surface de chauffe du foyer. | 11,1 m². |

| Surface de chauffe des tubes (développement total intérieur) | 122,6 m². | Surface de chauffe totale | 133,7 m². |

| Surface de grille | 2,4 m². |

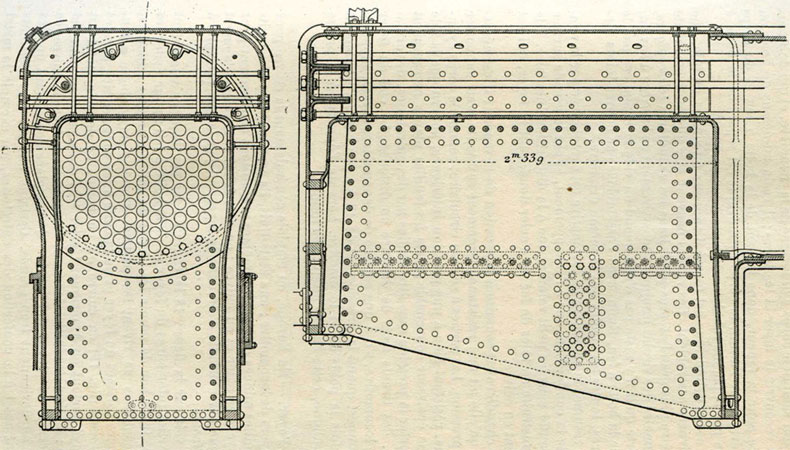

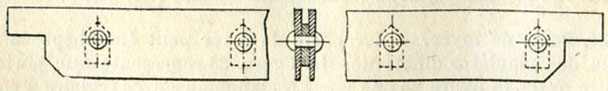

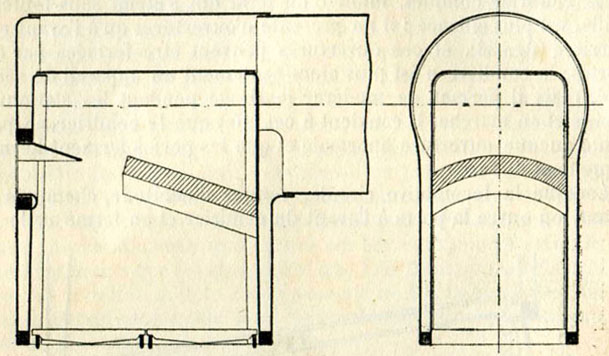

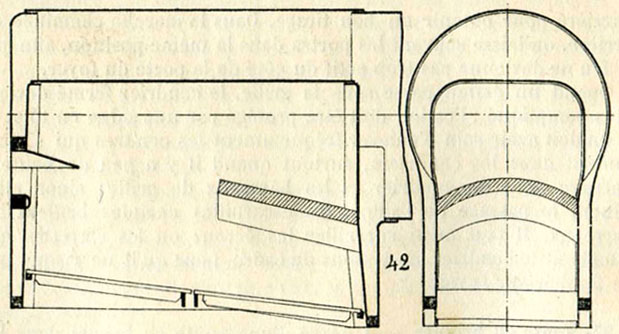

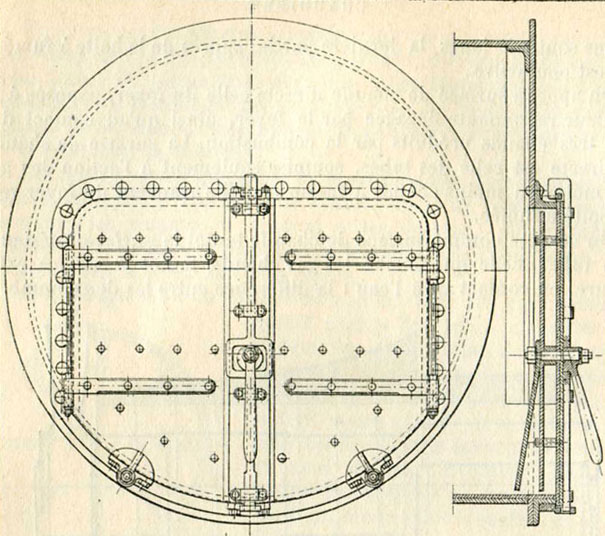

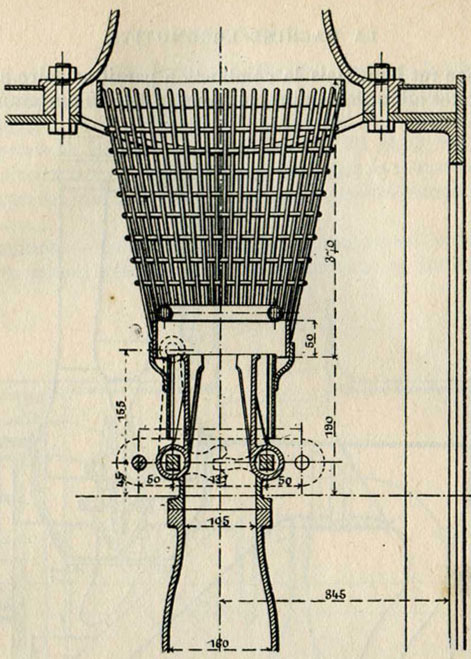

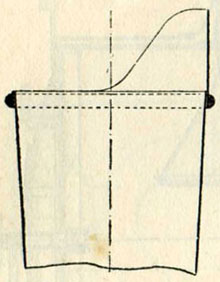

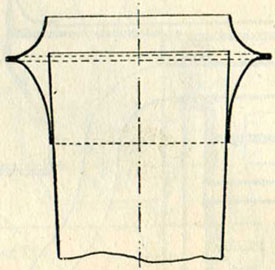

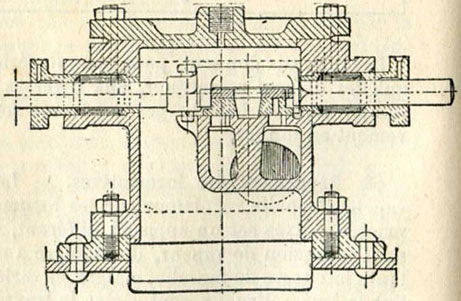

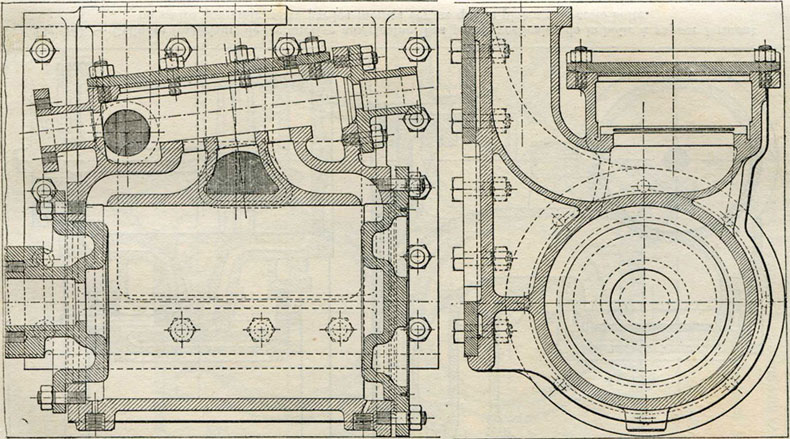

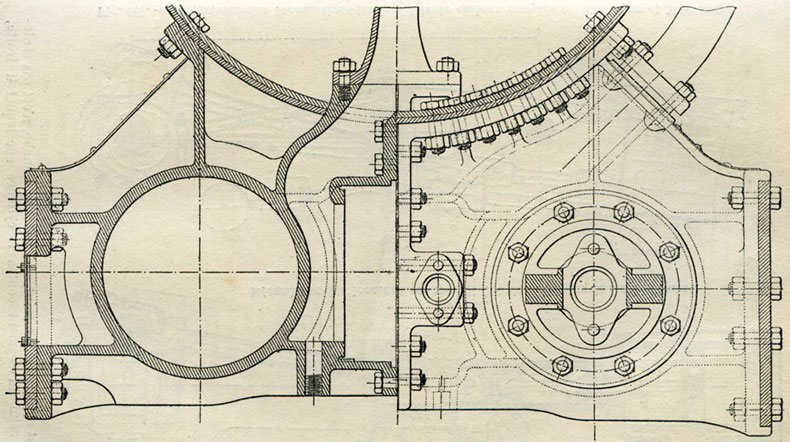

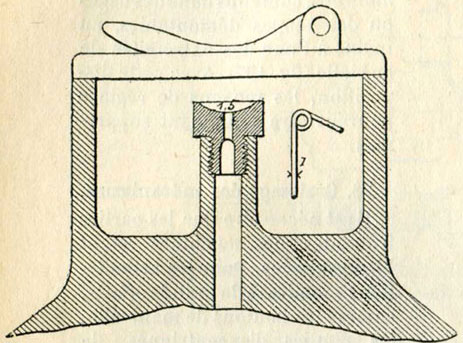

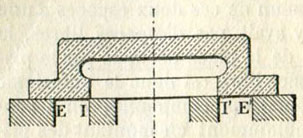

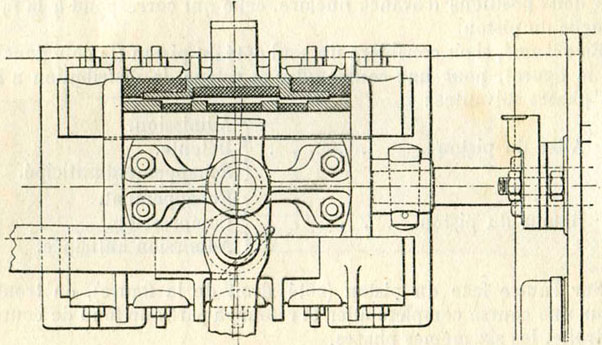

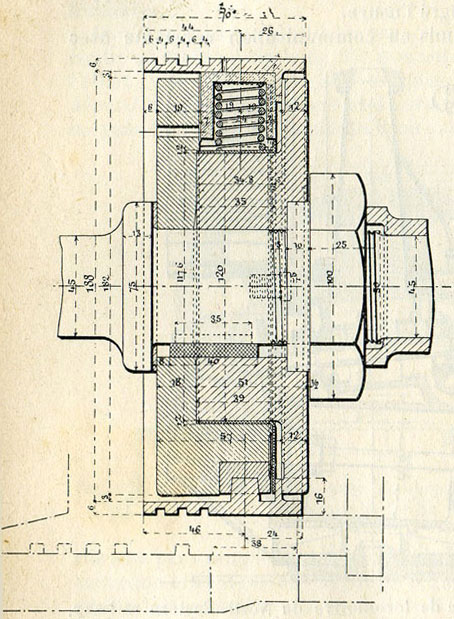

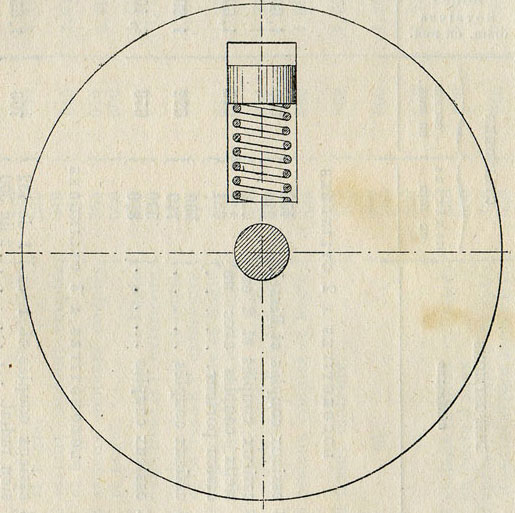

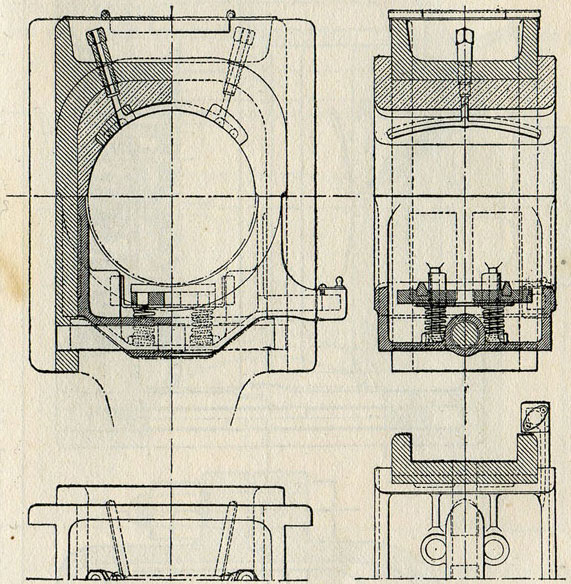

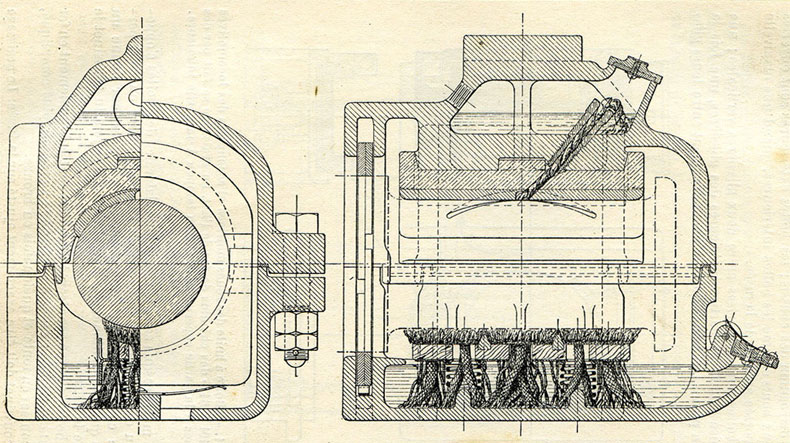

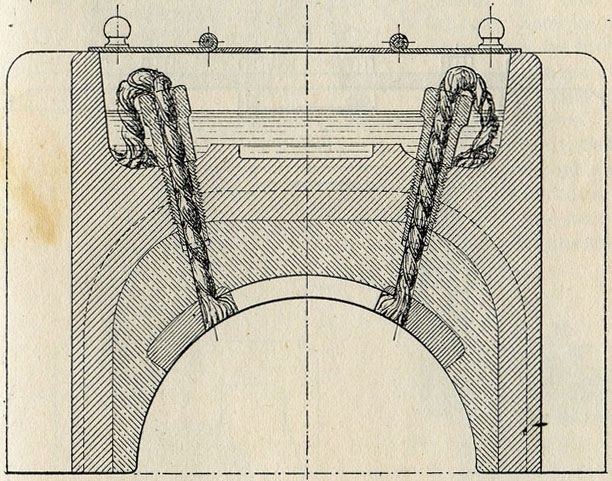

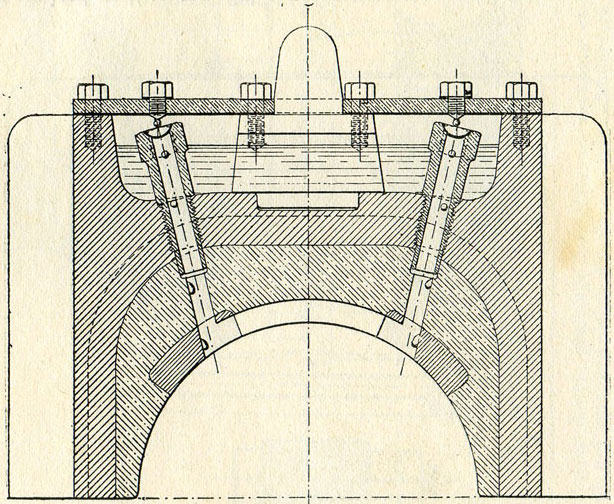

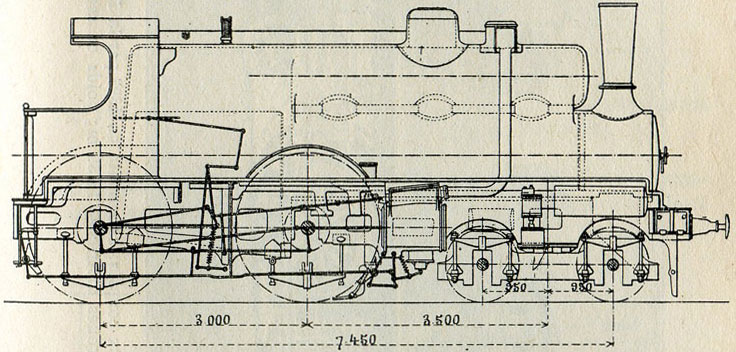

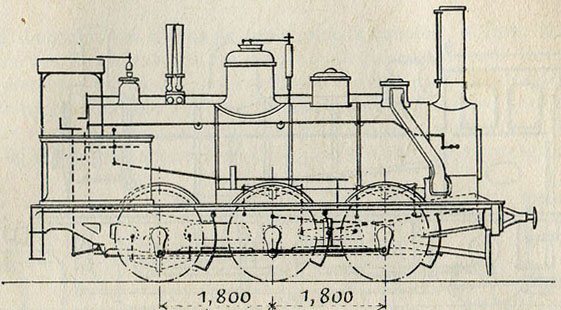

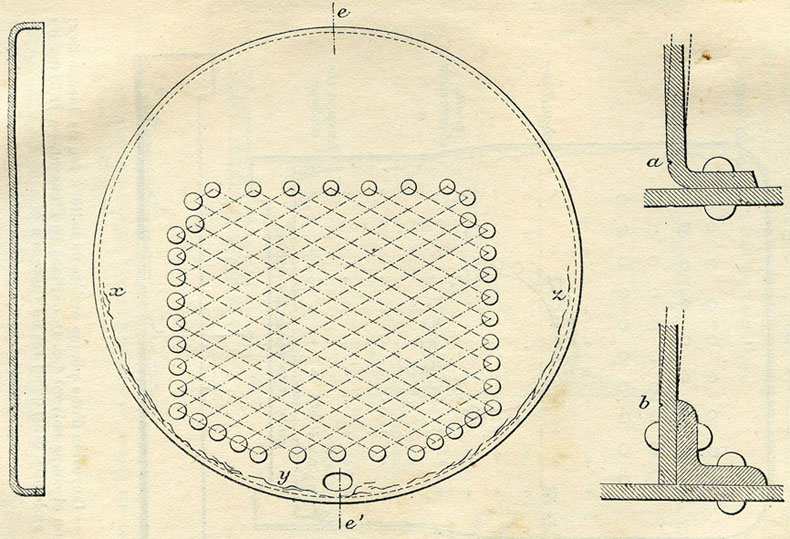

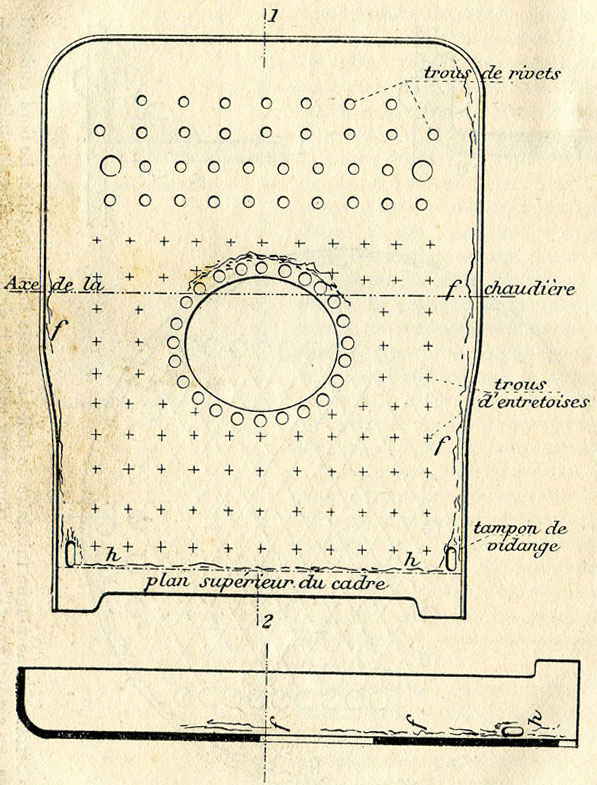

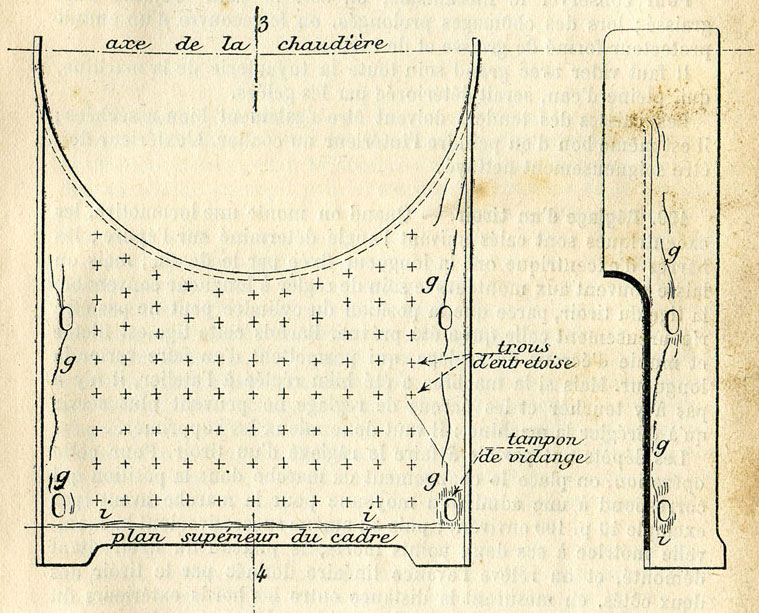

Fig. 18. - Boîte à feu et foyer des chaudières des locomotives nos 503 à 522 des chemins de fer de l'Ouest ; coupe longitudinale et coupe transversale ; le dessin ne porte pas les rangées intermédiaires de tirants verticaux et d'entretoises.

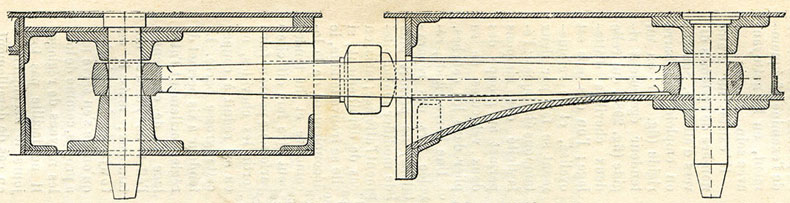

Les tubes, emmanchés dans la plaque tubulaire du foyer, traversent l'eau qui remplit le corps cylindrique de la chaudière, et qui doit toujours recouvrir le foyer et les tubes ; il reste au-dessus de l'eau un espace pour la vapeur, dans le haut de la boîte à feu et du corps cylindrique. A l'avant, le corps cylindrique est séparé de la boîte à fumée par la plaque tubulaire de boîte à fumée.

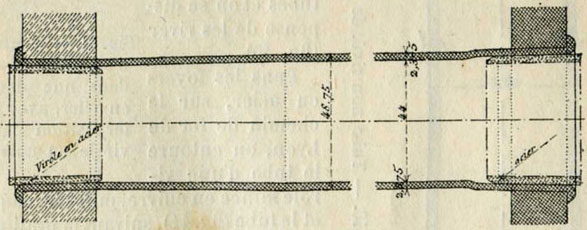

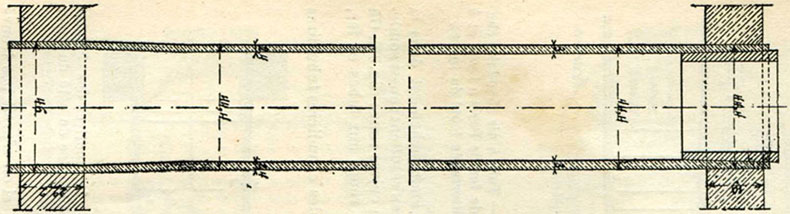

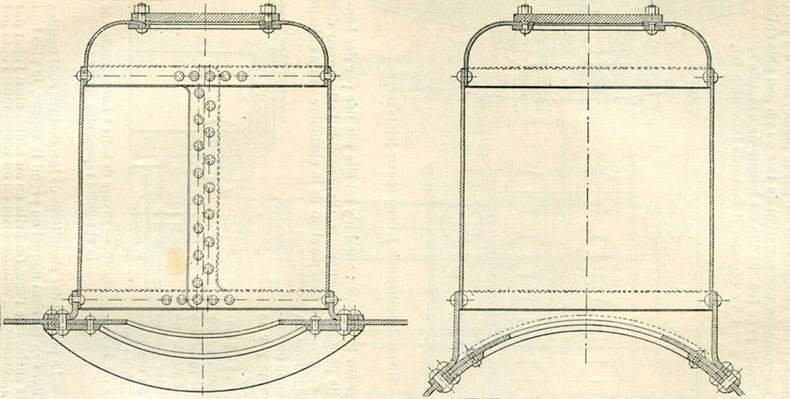

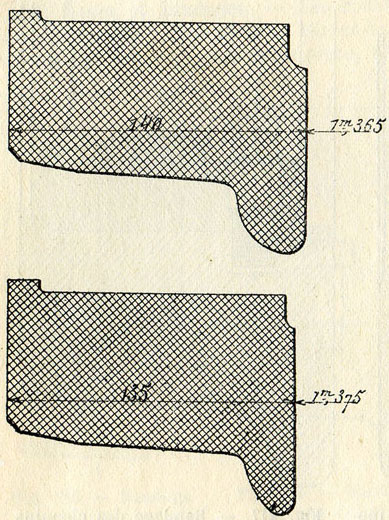

Le corps cylindrique est formé d'anneaux ou viroles en tôle, que des rivures assemblent. Ces viroles peuvent être alternativement de diamètre plus grand et plus petit. Dans les chaudières télescopiques, le diamètre des viroles diminue successivement, de l'arrière à l'avant, de sorte qu'il n'y reste pas d'eau quand on vide la chaudière par le bas de la boîte à feu. Enfin, avec l'assemblage par couvre-joints circulaires, toutes les viroles ont le même diamètre.

En résumé, la chaudière de locomotive est caractérisée par la vivacité de la combustion, due à l'échappement, et par la grande surface de chauffe sous un petit volume, due à la disposition tubulaire. Elle est construite en tôles de fer ou d'acier doux, sauf le foyer, qui est souvent en cuivre.

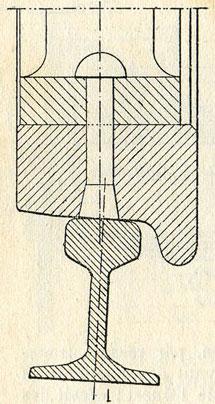

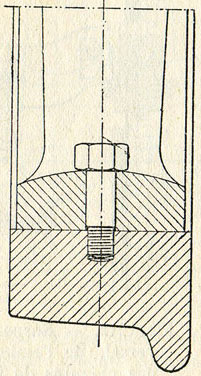

La chaudière est soumise à la pression de la vapeur : il est nécessaire qu'elle ait une résistance largement suffisante pour supporter cette pression. Les parties à section circulaire, comme le corps cylindrique, résistent bien à une pression intérieure, pourvu que la tôle ait une épaisseur convenable ; mais les feuilles planes ne sauraient supporter la pression sans être raidies par des entretoises, des armatures, des tirants fixés de distance en distance. Le ciel du foyer d'une locomotive, s'il a une surface de deux mètres carrés, supporte 240 tonnes, quand la pression est de 12 kg par cm² : c'est souvent cinq fois le poids de la locomotive. Lors de l'épreuve à la presse hydraulique, cette charge atteint 300 tonnes.

En Europe, on emploie généralement le cuivre pour les foyers de locomotive ; aux États-Unis, ils sont toujours construits en feuilles minces d'acier. Les mêmes précautions conviennent pour les foyers en acier et en cuivre : on doit éviter tout refroidissement brusque par courants d'air dans le foyer, ou par lavage précipité à l'eau froide.

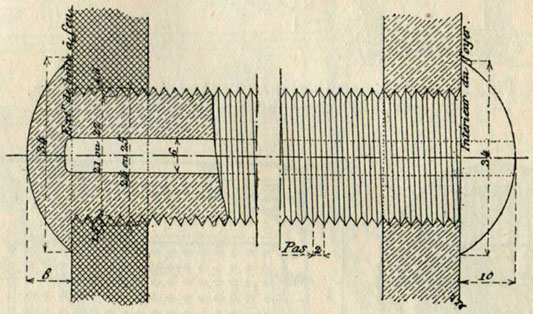

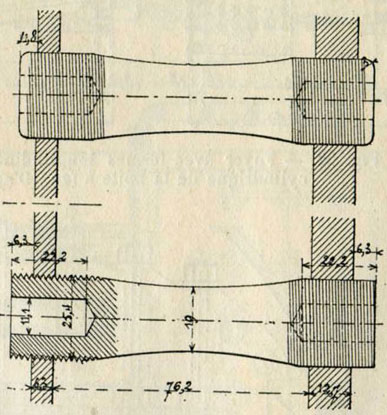

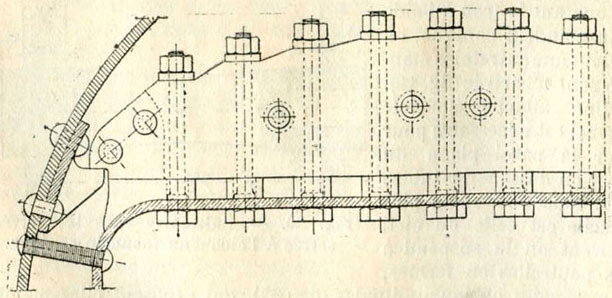

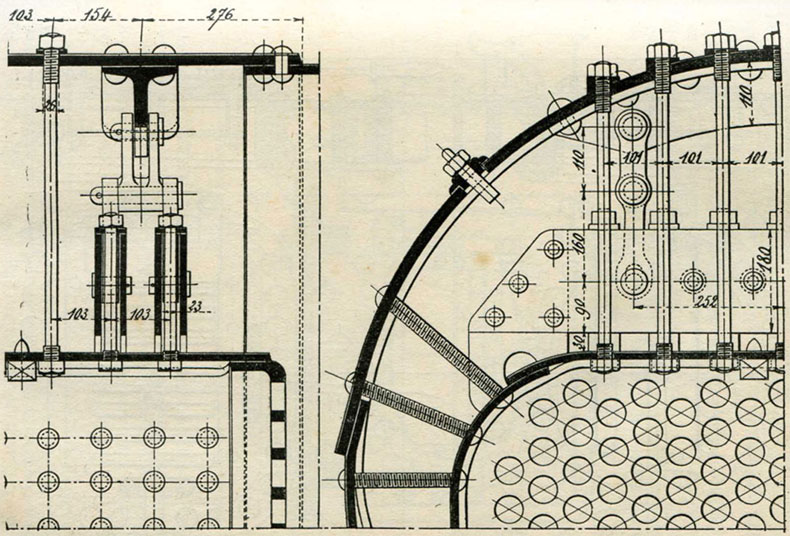

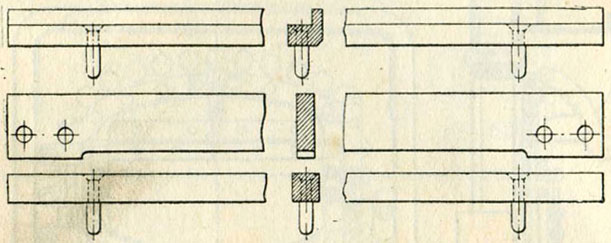

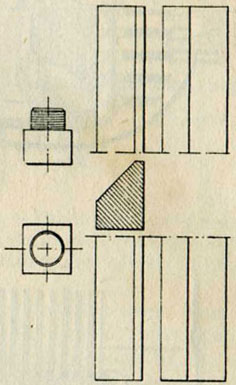

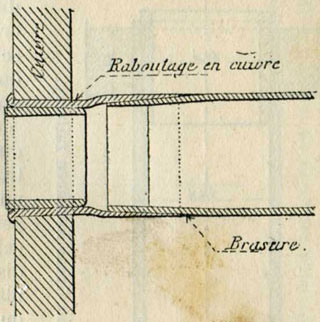

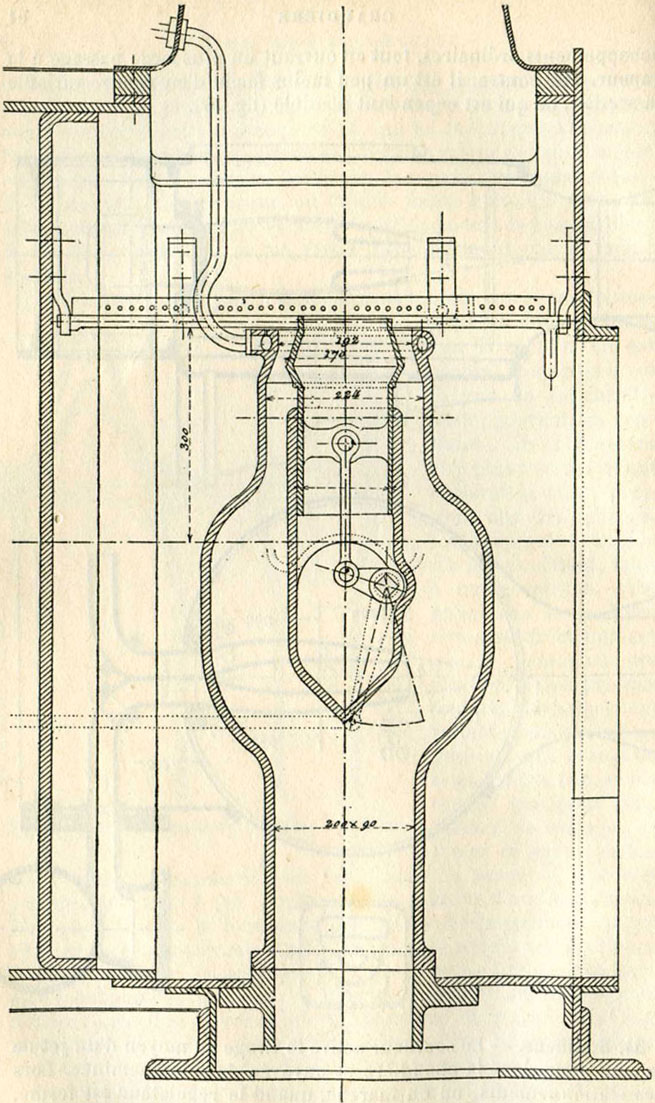

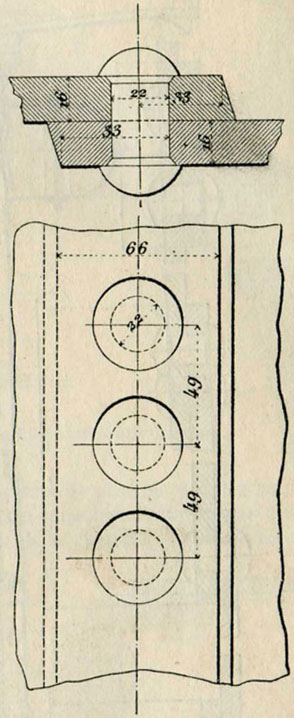

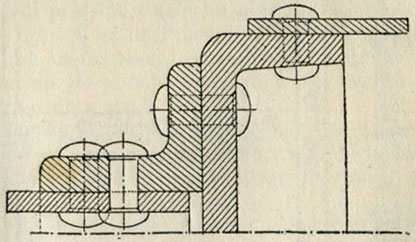

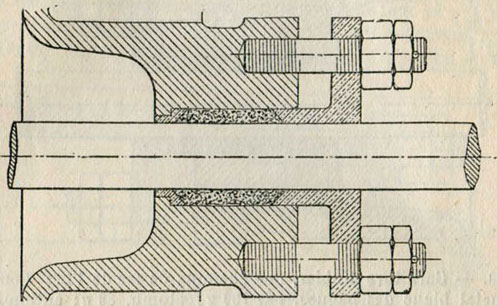

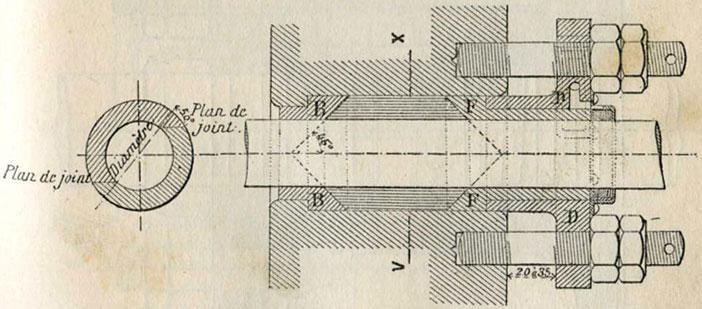

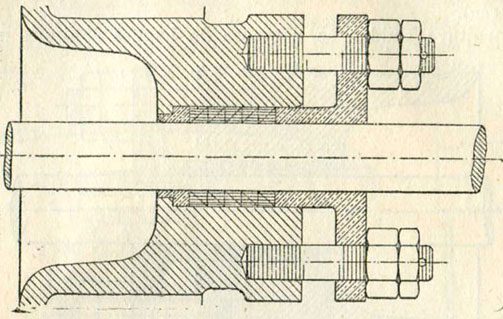

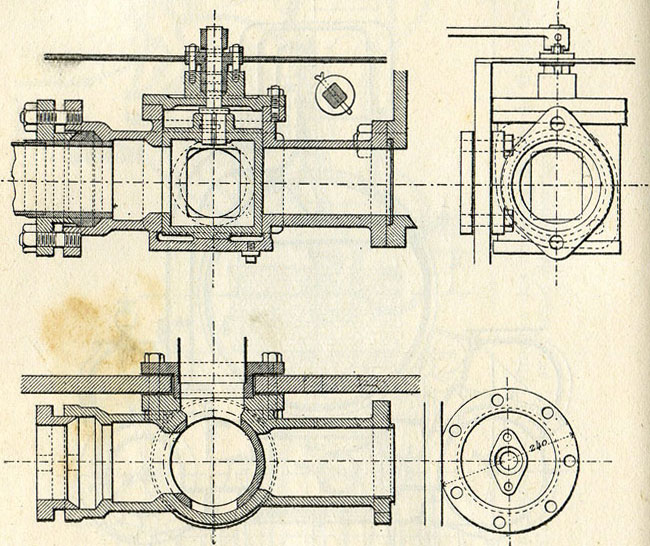

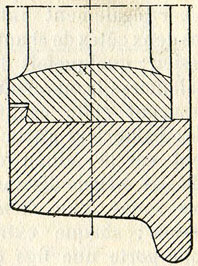

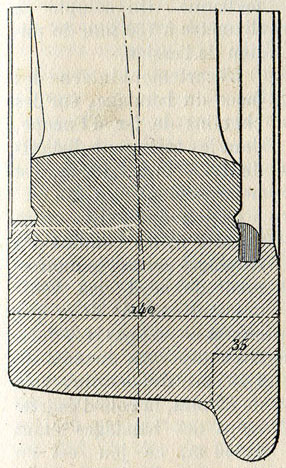

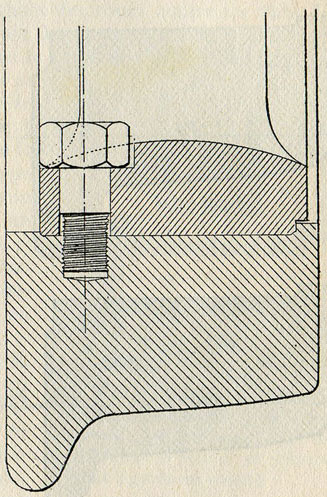

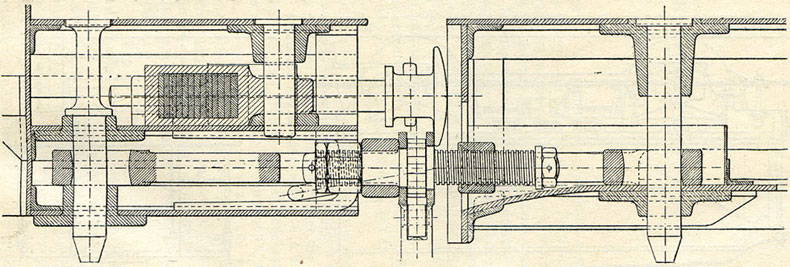

On voit sur la figure 18 le cadre en fer sur lequel s'assemblent les parties inférieures du foyer et de la boîte à feu ; pour éviter les fuites, il est bon de munir les angles du cadre d'oreilles saillantes, sur lesquelles se rivent les parties arrondies de la boîte à feu. Les faces voisines du foyer et de la boîte à feu sont réunies par des entretoises (fig. 19) en cuivre ou en acier ; ce dernier métal est employé surtout en Amérique. L'acier très doux convient pour cet usage : le diamètre initial des trous est moindre qu'avec le cuivre, ce qui permet un plus grand nombre de remplacements avant que les trous ne deviennent trop grands. Certains alliages très résistants servent aussi à la confection des entretoises, par exemple le métal Stone, composé, pour 100 parties en poids, de 61,5 parties de cuivre, 37,9 de zinc, 0,6 de fer et manganèse.

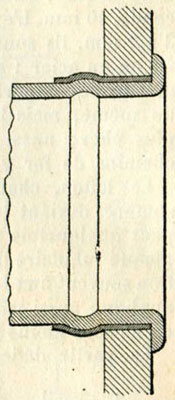

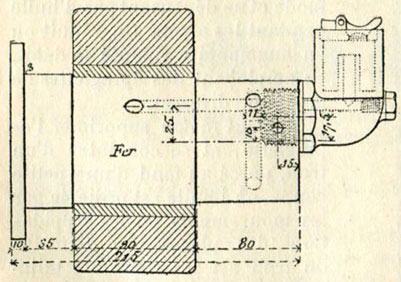

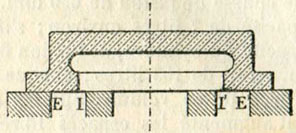

Fig. 19. - Entretoise pour foyer de locomotive, perforée de part en part, puis bouchée à l'extérieur.

On peut enlever, sur le tour, les filets de la partie qui restera entre les deux tôles : la résistance de l'entretoise à la traction n'en est pas diminuée, et elle est un peu plus flexible.

Fig. 20. - Entretoise sans tête rivée, serrée à l'aide d'un mandrin conique.

Le trou percé dans l'entretoise pour en déceler la rupture est bouché vers l'extérieur, de manière à éviter l'entrée de l'air ; il laisse fuir l'eau dans le foyer si elle vient à se rompre. Une entretoise rompue doit être remplacée sans retard. Parfois on perce un trou borgne de chaque côté de l'entretoise. En ouvrant le trou à l'aide d'un mandrin conique, on obtient une entretoise étanche sans tête rivée (fig. 20).

Une attache spéciale (fig. 21) est nécessaire pour fixer la paroi plane du foyer en dessous des tubes.

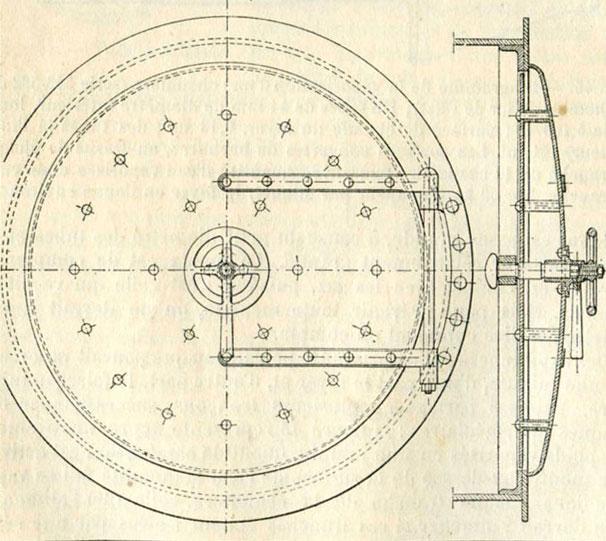

La consolidation la plus difficile est celle du ciel. Souvent on le suspend à des poutrelles ou fermes, transversales ou longitudinales (fig. 22), qui reposent elles-mêmes sur les parois verticales du foyer.

Fig. 21. - Rangée supérieure d'entretoises ou agrafes, sur la plaque tubulaire de foyer.

Fig. 22. - Foyer avec fermes longitudinales, rattachées au berceau cylindrique de la boîte à feu. (D'après M. Demoulin.)

Fig. 23. - Fermes transversales reposant sur des consoles rivées contre la boite à feu.

Fig. 24 - Entretoisement direct du ciel du foyer et du berceau cylindrique, avec fermes transversales suspendues remplaçant les deux premiers rangs de tirants ; locomotive 3 006-3 010 des chemins de fer de l’Est (d’après M. Demoulin)

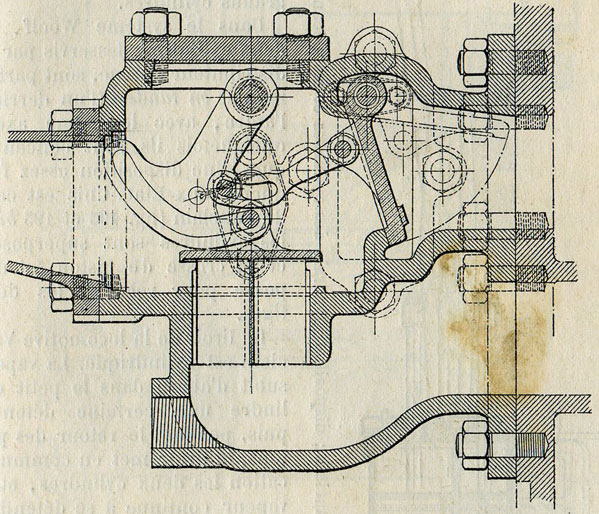

Parfois les fermes transversales sont prolongées et peuvent reposer sur des consoles rivées contre la paroi de la boîte à feu (fig. 23) ; lors de l'allumage, la dilatation soulève le haut du foyer et les fermes quittent les consoles ; mais la pression rétablit le contact.

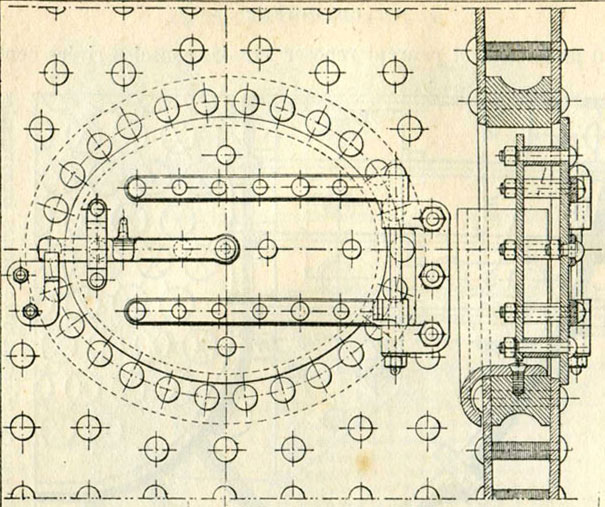

Fig. 25. - Porte de foyer à cadre ovale.

Fig. 26. - Porte de foyer avec entrée d'air, des chemins de fer de l'Est.

Les fermes longitudinales sont fréquemment rattachées au berceau cylindrique de la boîte à feu (fig. 22 et 37).

On paraît préférer aujourd'hui l'entretoisement direct, à l'aide de tirants, du ciel de foyer et de la face supérieure de la boîte à feu, quand elle est plane (fig. 18). Cet entretoisement a même été appliqué lorsque la boîte à feu est cylindrique (fig. 24).

Les tirants sont vissés dans les tôles et munis d'écrous ; parfois on en rive les têtes, comme celles des entretoises latérales. Il convient que la première ligne de ces tirants, vers l'avant du foyer, ne soit pas trop rapprochée de la rivure du ciel sur la plaque tabulaire, afin de ne pas gêner les petits mouvements dûs à la dilatation de la plaque par la chaleur ; quelquefois les premiers tirants sont formés de deux parties articulées, qui permettent le soulèvement du foyer.

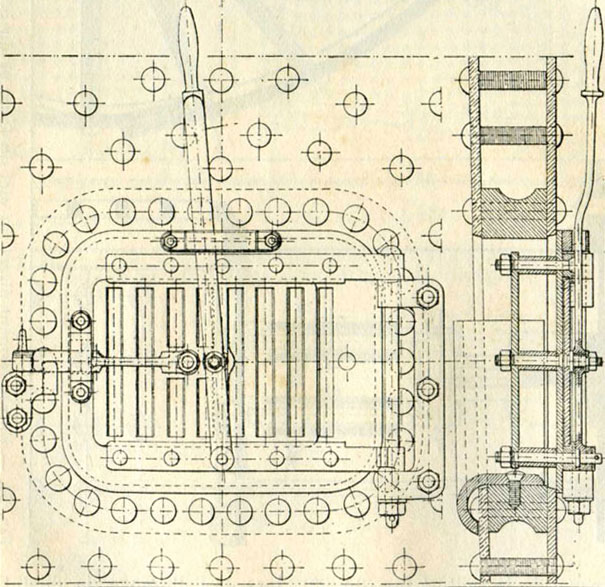

Fig. 27. - Porte de foyer à volet, des chemins de fer de l'Ouest.

Toujours pour permettre la dilatation de la plaque, on a remplacé, lors de plusieurs constructions récentes, les premiers rangs de tirants verticaux par une ou deux fermes transversales (fig. 24).

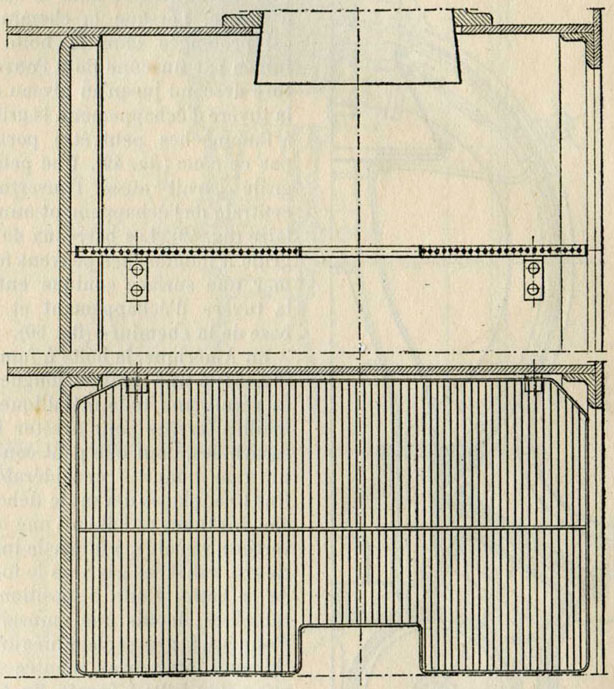

La porte de foyer peut être disposée de bien des manières différentes. La figure 25 représente une porte à cadre ovale, la figure 26 une porte rectangulaire avec registre à coulisse, pour admission d'air. Une contreporte préserve la porte de l'action du feu. L'admission d'air par la porte est utile pour la combustion des houilles très gazeuses ou chargées en couche épaisse, et elle empêche la fumée.

Le volet mobile en tôle de la figure 27 peut être fixé dans une position plus ou moins inclinée, et donne dans le foyer une entrée d'air, qu'il dirige à la façon du déflecteur qu'on voit sur les figures 34 et 35. La tôle rivée en saillie sur ce volet préserve alors le personnel du rayonnement du foyer, et permet la manœuvre de l'appareil avec le pied.

Une garniture en fonte ou en fer, dite pare-ringard, recouvre la partie inférieure de la rivure du cadre de la porte, et la préserve du choc des outils qui servent à piquer le combustible.

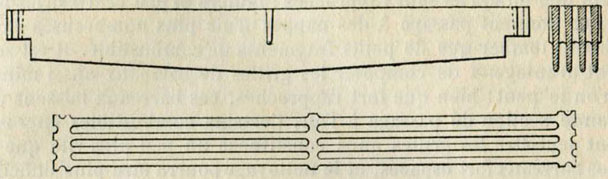

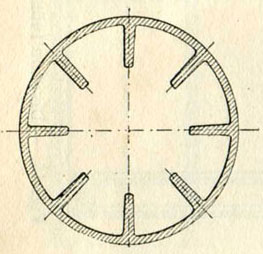

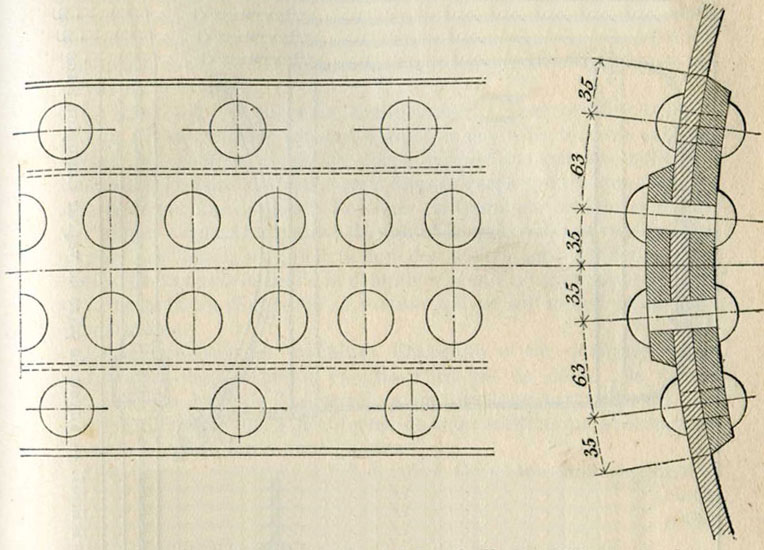

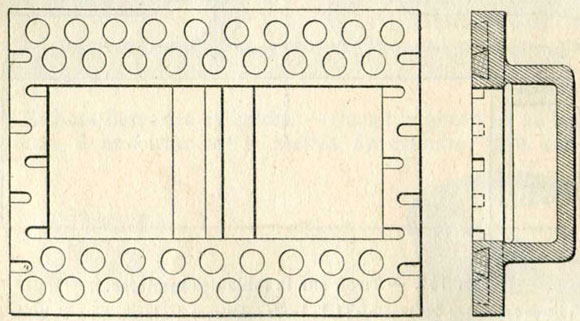

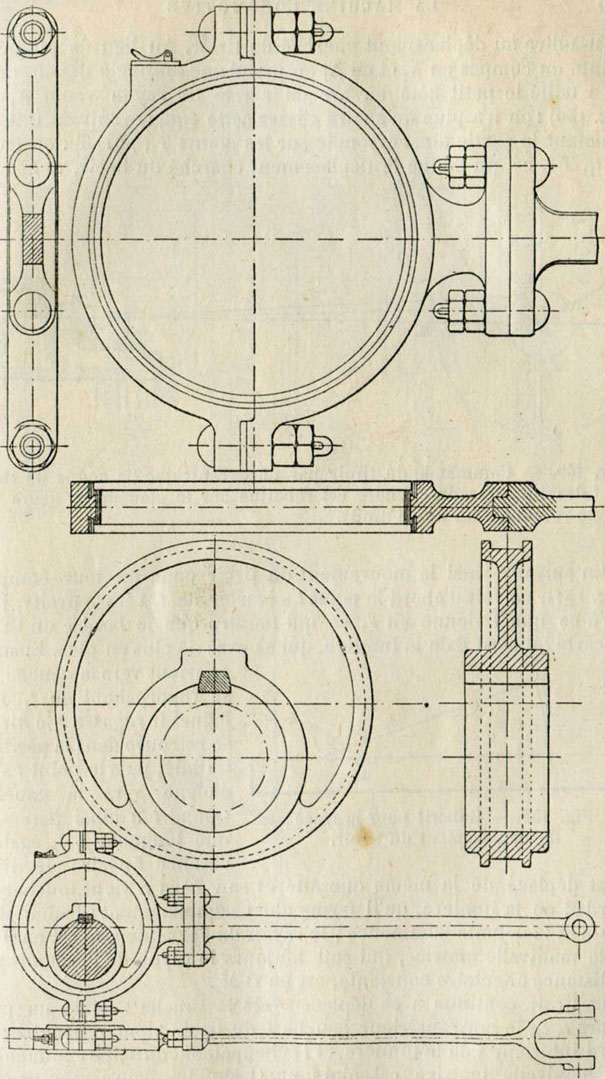

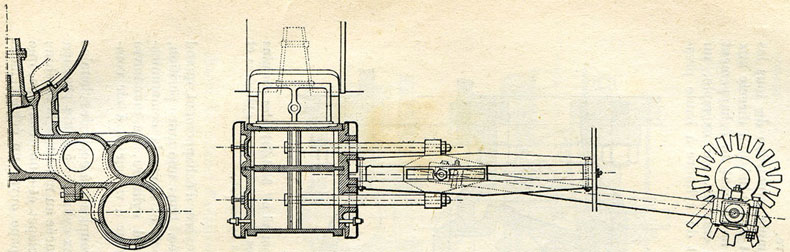

La grille doit être appropriée au combustible qu'elle reçoit : les deux éléments principaux de la grille sont l'épaisseur et l'écartement des barreaux, qui déterminent la section de passage de l'air et la grosseur des fragments qu'elle laisse tomber.

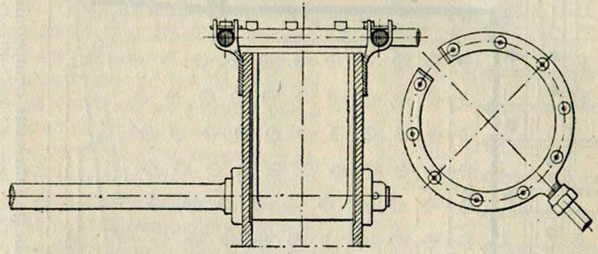

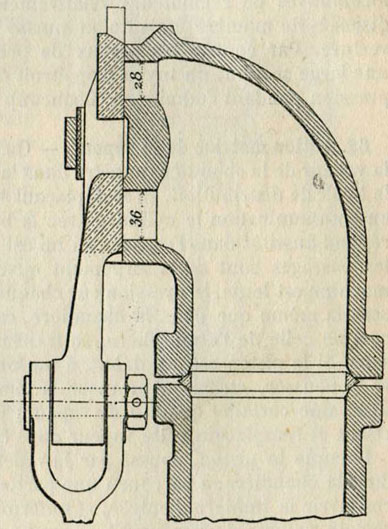

Fig. 28. - Sommiers de grille.

Les barreaux sont en fer ou en fonte, et reposent sur des sommiers transversaux en fer (fig. 28). Ces sommiers ne doivent pas buter contre les parois du foyer, parce que la chaleur les allonge : alors ils se plieraient ou bien ils écarteraient les parois. En coupe transversale, les barreaux s'amincissent vers le bas, afin que les fragments de combustible ne s'arrêtent pas entre eux.

Fig. 29. - Gros barreau en fer.

Fig. 30. - Barreaux minces en fer, rivés.

Les gros barreaux en fer (fig. 29) ont des têtes forgées qui en déterminent l'écartement. Les petits barreaux en fer sont souvent rivés par groupes de deux ou plusieurs (fig. 30), avec des cales entre eux. La fonte forme également des groupes de plusieurs barreaux (fig. 31). On dispose souvent dans les grilles de locomotive une partie mobile dite jette-feu (fig. 32), qui facilite l'enlèvement des mâchefers.

Fig. 31. - Barreau en fonte.

Les barreaux ne garnissent pas toujours complètement les angles ou les côtés de la grille : les vides qu'ils laissent ont une influence fâcheuse, en permettant la chute du combustible et en laissant passer des courants d'air nuisibles. Il faut avoir soin de boucher ces vides avec des mâchefers ou des fragments de briques réfractaires.

Fig. 32. - Jette-feu.

Il convient que la grille laisse tamiser l'air à travers toute la masse du combustible, dont la nature commande la grosseur et l'écartement des barreaux. Des barreaux écartés sont forcément assez gros, car ils doivent supporter chacun une charge de combustible plus forte que lorsqu'ils sont rapprochés ; minces et peu écartés, les barreaux donnent passage à des nappes d'air plus nombreuses et ne laissent tomber que de petits fragments de combustible. Il est souvent avantageux de composer les grilles de barreaux aussi minces qu'on le peut : bien que fort rapprochés, ces barreaux laissent une grande section de passage à l'air. Certains combustibles encrasseront peut-être les grilles ainsi constituées un peu plus vite que les gros barreaux fort espacés, et le nettoyage pourra être plus difficile : mais il faut bien vérifier ces inconvénients avant de condamner les barreaux minces. Un autre avantage de ces barreaux minces est qu'ils s'échauffent moins que les gros, parce que l'air froid qui en balaye la surface les refroidit mieux. Une épaisseur de 8 à 10 mm, avec un vide égal, paraît convenable pour les combustibles, souvent menus, de plus en plus employés en France.